TIE-CBC膠帶撕裂檢測系統在斜溝煤礦選煤廠的應用

曹 令

(山西西山晉興能源有限責任公司 斜溝煤礦選煤廠,山西 興縣 033602)

1 概 述

帶式輸送機是選煤廠的常用設備,承擔著原煤及洗選產品的輸送任務,是連接生產上下游的重要環節,一旦損壞會導致長時間停產或更嚴重的損失。在日常生產過程中,常見的運輸機故障有膠帶跑偏、撕裂、脫膠及嚴重磨損等,其中膠帶縱向撕裂是其中較難發現的問題之一。

目前,帶式輸送機縱向撕裂檢測技術包括超聲波和微電流等非接觸式檢測方法,以及繩式檢測、漏煤檢測等接觸式檢測方法。國際上應用效果較好的檢測方法多在膠帶內嵌入導體,通過探測導體來監測輸送帶的運行狀態,對其撕裂情況進行判斷,但這些方法在實用性和投入成本運維上都存在缺陷和不足。繩式檢測應用范圍有限制,當未出現明顯漏煤或鋼絲繩漏出等情況時,其檢測效果不明顯;漏煤檢測應用范圍比較廣,而且選煤廠多使用翻板配重,設備結構簡單,投入運維成本低,但須定期清理翻板積料,且生產過程中易出現煤塊撞擊誤報情況。而隨著圖像識別技術的發展,基于數字圖像處理的視覺監測技術在撕裂報警裝置中也有所應用,且具有識別精度高等優點。

2 TIE-CBC膠帶撕裂檢測系統的基本結構

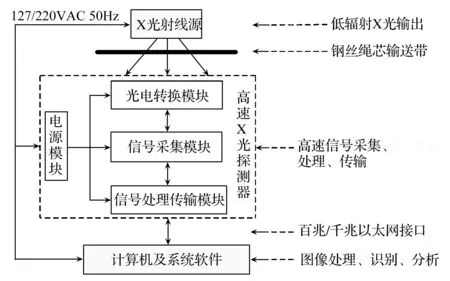

TIE-CBC膠帶撕裂檢測系統系統包括X光發射箱、隔爆控制器、高速X光探測器、隔爆聲光報警器、遠端服務器+系統模塊等,其運行原理框架如圖1所示。高速X光探測器由光電轉換模塊、信號采集模塊、信號處理傳輸模塊和電源模塊組成。

圖1 膠帶撕裂檢測系統運行原理示意

3 TIE-CBC膠帶撕裂檢測系統的工作原理

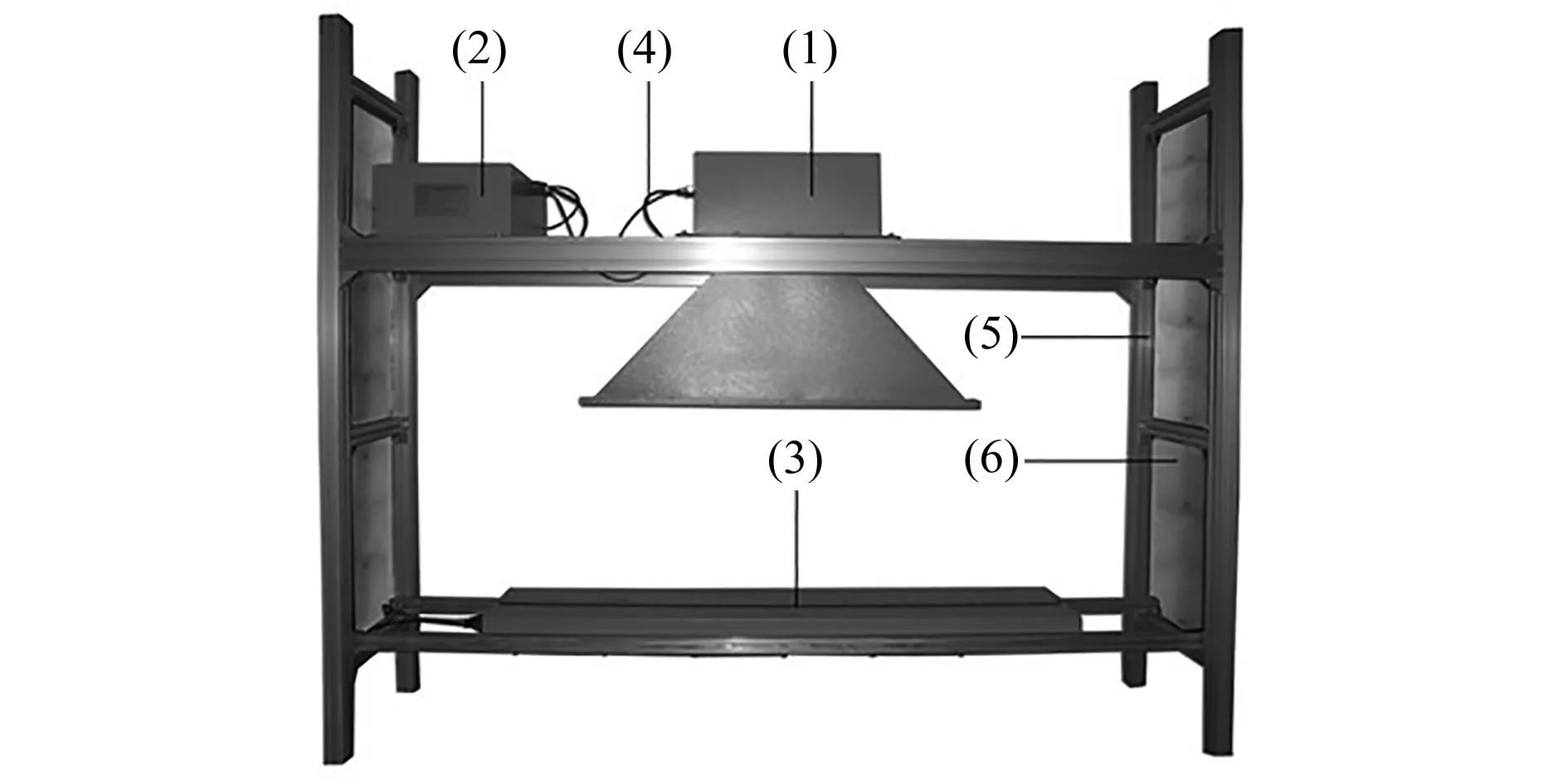

該檢測系統建立在KGT-1型輸送帶檢測裝置的硬件基礎上,系統現場安裝組件如圖2所示。其工作過程為:X光射線源發射的X光穿過運行著的鋼絲繩芯輸送帶照射到高速X光探測器的光電轉換模塊上,光電轉換模塊將輸送帶鋼絲繩芯圖像的光信號轉換為電信號;電信號通過高速X光探測器的信號采集模塊轉換為數字信號,送給信號處理傳輸模塊;信號處理傳輸模塊對數字信號進行處理后,通過以太網傳輸到遠端服務器(即計算機及處理系統);服務器接收到信號處理傳輸模塊的信號后,通過軟件實時顯示、存儲輸送帶鋼絲繩芯圖像,運用圖像處理、識別算法對輸送帶斷裂、劃傷、接頭問題等故障進行提取、分析和判斷,及時報警提醒等。

系統現場安裝如圖2所示。為減少輸送過程中物料和雜物干擾監測結果,斜溝煤礦選煤廠將該系統倒置安裝,即將信號發射源置于膠帶底部,對膠帶回空段進行監測,主要探測區域為物料與膠帶的接觸面。

1—X射線發射箱;2—X射線控制器;3—X射線接收箱;4—連接電纜;5—支架;6—防護鉛板

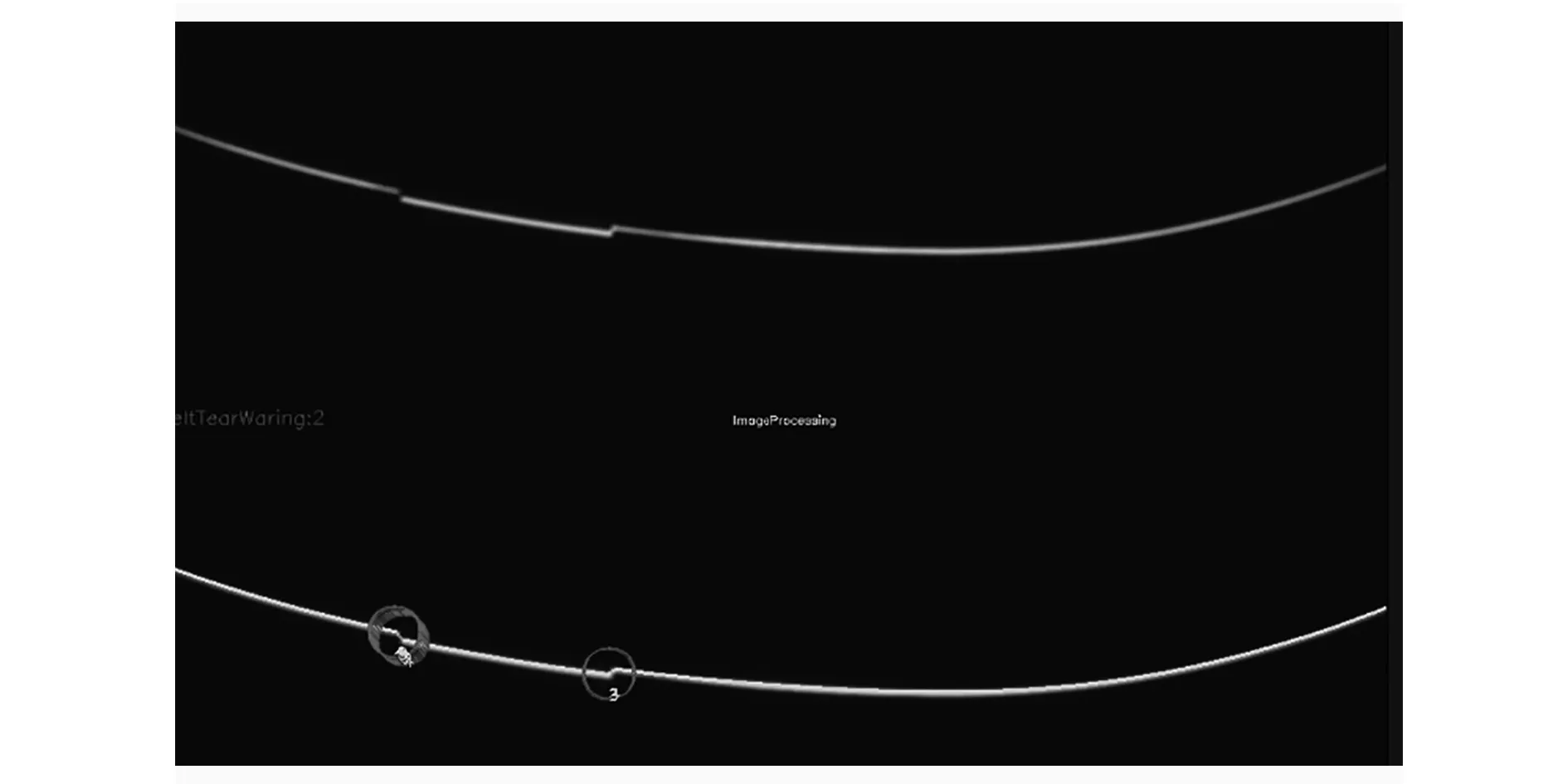

利用X射線照射相應的輸送帶,配合與之對應的圖像處理方法及程序算法,形成具有與膠帶外形相符的輪廓線,如圖3所示,進而獲取相應的幾何信息,實現輪廓線缺陷及問題的實時檢測,隨之反饋輸送膠帶存在縱向撕裂的隱患和故障位置。

圖3 在線監測膠帶破損折疊模擬演示

4 TIE-CBC膠帶撕裂檢測系統的使用情況

4.1 直觀精準

輸送帶實時情況直接顯示在監控畫面中(圖4),若出現缺口損傷以及斷筋等情況能從輪廓線中直觀的反映出來,而且根據系統記錄算法信息,可以將損傷程度、缺口大小、撕裂長度等情況更量化的計算出來,為后續問題隱患處理提供更精準的數據參考,補、換措施更加準確,能有效控制成本消耗。

圖4 生產在線實時監測

4.2 預判功能

對于選煤廠來說,膠帶造成撕裂隱患最大的破壞物包括大矸石、鐵器等,除了個別出現卡阻或巨大沖擊引起膠帶撕裂外,80%的膠帶撕裂事故都有可預見性,如長時間膠帶開膠起泡以及膠帶連續穿刺劃傷等局部損傷未得到及時處理,這些隱患都能造成膠帶撕裂事故。而TIE-CBC檢測系統能及時將出現的撕裂損傷進行提前檢測反饋,為日常保養修復提供精確指導,有效避免了撕裂事故的發生。

4.3 節約成本

以斜溝選煤廠實際生產來看,在使用、維護良好的情況下,當鋼絲繩芯輸送帶達到更換周期時,膠帶依然保持約70%以上的完好率,此時直接更換棄用會造成很大的浪費。即便是廠內損壞情況最嚴重的矸石膠帶,長時間使用造成了膠帶表面磨損較大,而且多為沖擊穿刺傷和剮蹭起皮,但膠帶繩芯損傷并不大,對磨損面進行修補后還能繼續使用很長一段時間。

輸送膠帶主體部件損傷不大且在膠帶撕裂檢測系統的實時監測情況下,超周期使用輸送帶,對于選煤廠生產成本控制有很大的助力。

5 結 語

無論是繩式檢測還是翻板漏斗式檢測設備,都是事后型檢測裝置,即發生撕裂事故以后,開口尺寸或漏下的物料達到報警界限才反應動作,如果信息稍有滯后或應對處理不得當,還會造成更大的事故。TIE-CBC膠帶撕裂檢測系統能較好地實現提前預判,在出現細小損傷或開膠、斷芯等情況時就出現記錄報警,及時反饋提醒給崗位司機及機修人員,把事故遏制在初始狀態,有效避免了撕裂事故的發生,為帶式輸送機安全運行提供了一種更為高效的預警方式。