HXD2型電力機車牽引支座鍛造工藝研究與應用

張 振,王大勇,陶劍鋒,韓坤男

(1.中車大連機車車輛有限公司 鑄鍛分公司,遼寧 大連 116022;2.大連交通大學 軌道交通關鍵材料省重點實驗室,遼寧 大連 116028;3.中車大連機車研究所有限公司,遼寧 大連 116022)

0 引 言

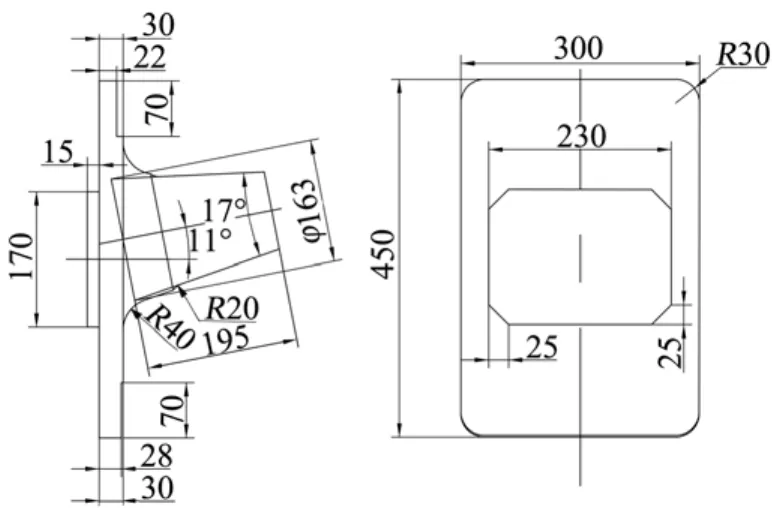

牽引支座是HXD2型電力機車轉向架裝配的重要零件,如圖1所示,每臺機車4件,其質量為54.3 kg。支座有非加工黑皮面,結構相對復雜,在1個較大、較薄的不規則斜板上有1個不對稱且帶有角度的圓錐臺,其成型工藝相對復雜。現階段牽引支座是外購鍛件,但是其圓錐和斜板過渡位置有夾紋,導致鍛件質量無法保證,其生產企業的生產能力和供貨周期影響了電力機車整車的生產進度。

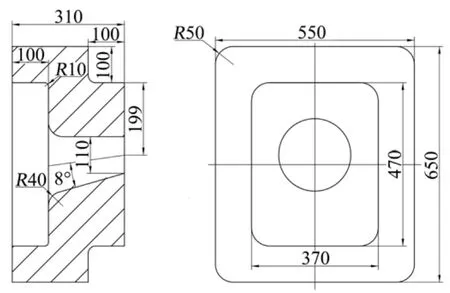

圖1 牽引支座

1 零件鍛造工藝分析

1.1 工藝分析

由圖1可知,牽引支座的方形法蘭尺寸為450 mm×300 mm×30 mm,法蘭面積大、厚度較薄,企業現有大規格型材為圓型棒料,給方形薄板鍛造帶來困難。薄板上的圓錐臺較細,最大直徑處只有φ163 mm,圓錐臺與水平面成11°夾角,上下不對稱,上端會產生3°的負角,制造坯料及鍛件拔模有一定難度。法蘭與圓錐臺的銜接R40 mm處為非加工平面,鍛造時要保證表面質量滿足設計要求,同時避免夾紋的產生。

考慮企業實際情況,采用30 kN蒸汽-空氣自由鍛錘生產,其工藝流程初步設定為自由鍛制坯→預鍛→終鍛。牽引支座質量較大,為使坯料能充滿型腔,采用增大下料量的方式,其材料利用率較低[1]。

1.2 鍛件圖制訂

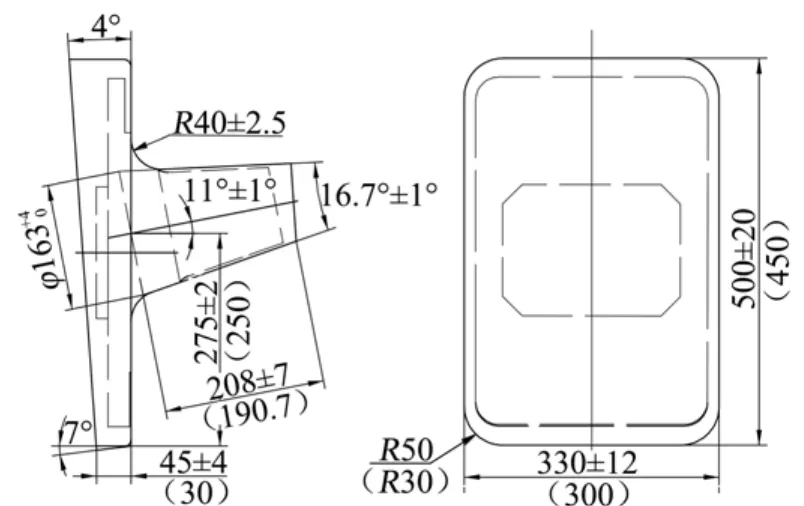

鍛件圖是根據牽引支座的零件圖進行設計,其法蘭和一般鍛件不同,為一個斜面且厚度不同,上部圓柱與法蘭不垂直,這2種結構使其在鍛造成型過程中容易出現圓柱處填充不滿和局部金屬折疊;除此之外,在牽引支座柱體與底部法蘭連接處的不加工表面,其質量也難以保證,影響鍛件的成品率和生產效率,冷鍛件結構如圖2所示[2]。

圖2 牽引支座冷鍛件結構

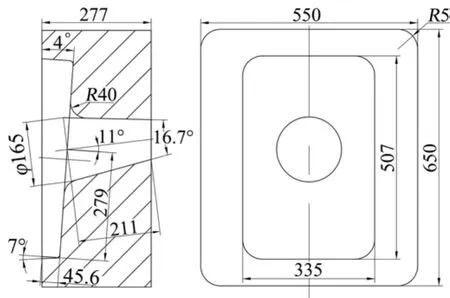

熱鍛件尺寸按收縮率1.3%確定,其熱鍛件結構尺寸如圖3所示。

圖3 牽引支座熱鍛件結構

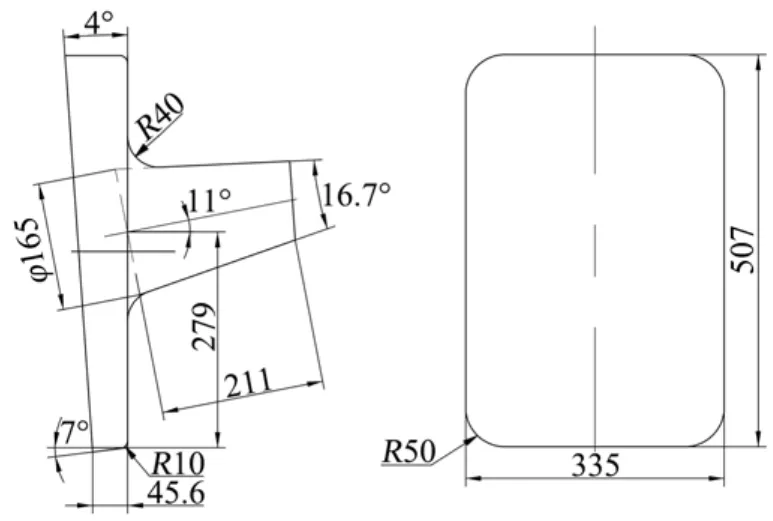

由于牽引支座質量較重,為115 kg,下料質量為122 kg,通過計算并考慮車間實際情況,坯料選用直徑φ220 mm的圓棒料,長度410 mm,坯料制造在30 kN自由鍛錘上對棒料進行單側拔斜度,坯料如圖4所示[3]。

圖4 牽引支座坯料

2 模具設計

牽引支座尺寸較大,現場設備壓力小,采用三次成型,為保證鍛件成型質量,設計預鍛模對制坯后的坯料進行預鍛,然后終鍛成型,預鍛模如圖5所示。

圖5 牽引支座預鍛模

模膛根據熱鍛件進行設計,熱鍛件的尺寸即為終鍛模膛的尺寸,鍛模結構如圖6所示[2,4]。

圖6 牽引支座終鍛模

3 牽引支座坯料優化設計

觀察發現,外購的牽引支座鍛件在圓錐和法蘭過渡位置有折疊夾紋,鍛件質量無法保證。通過牽引支座鍛造過程成型規律分析發現,由于制造坯料工藝在粗端與細端之間的過渡區有一個過渡斜面,該斜面是為了使過渡更加順暢,但容易引起折疊缺陷,需要對制造坯料工藝進行數值模擬檢驗是否有夾紋產生,并對成型工藝進行優化以避免夾紋的產生。在研究原工藝產生缺陷的過程中,考慮能否減少材料浪費,提高材料利用率,且在一定程度上減輕模具本身的負荷,以減少模具零件的磨損和損耗。

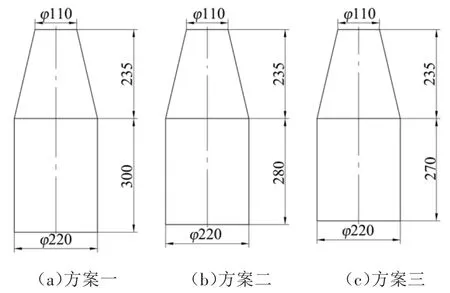

3.1 制造坯料方案設計

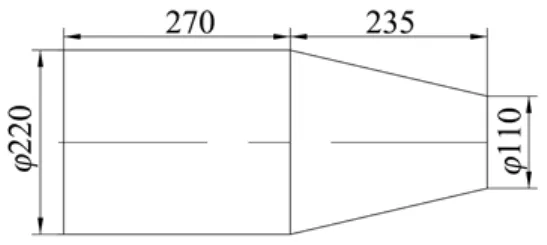

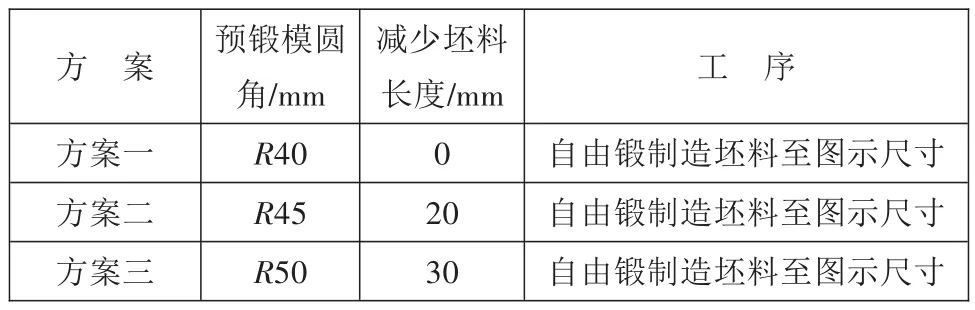

為了解決金屬堆積問題,設計了圖7所示的制造坯料方案,采用自由鍛制造坯料,粗端和細端直接由斜面連接,去除之前的過渡區域,并在此基礎上對預鍛模圓角和下料量進行優化設計,具體方案如表1所示[5]。

圖7 優化制坯料

表1 方案設計

3.2 制造坯料模擬結果分析

3.2.1 充填分析

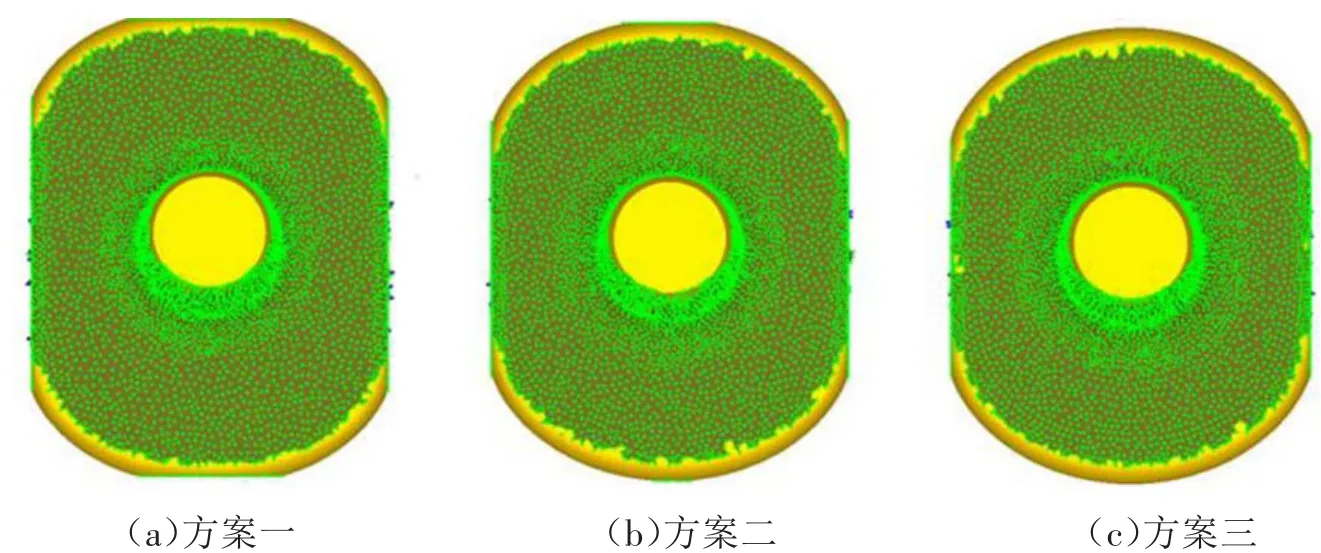

先分析預鍛結束時坯料的充填情況,如圖8所示。從圖8可以發現,預鍛結束時坯料與模具零件之間接觸良好,在牽引支座柱體與法蘭的連接處未出現不接觸的情況,表明3種制造坯料方案的坯料形狀均有利于充填預鍛模膛。充型質量的好壞最終以終鍛結束時坯料的充型情況為準,截取3種方案終鍛結束時坯料的充型情況,如圖9所示。從圖9可以發現,3種方案在終鍛成型的效果幾乎相同,牽引支座柱體與法蘭連接處充型飽滿,凸臺四周拐角處充型也飽滿,隨著下料量的逐漸減少,鍛件飛邊也逐漸減小,方案三的飛邊分布均勻,大小合適。

圖8 預鍛金屬充填效果

圖9 終鍛金屬充填效果

3.2.2 折疊夾紋缺陷分析

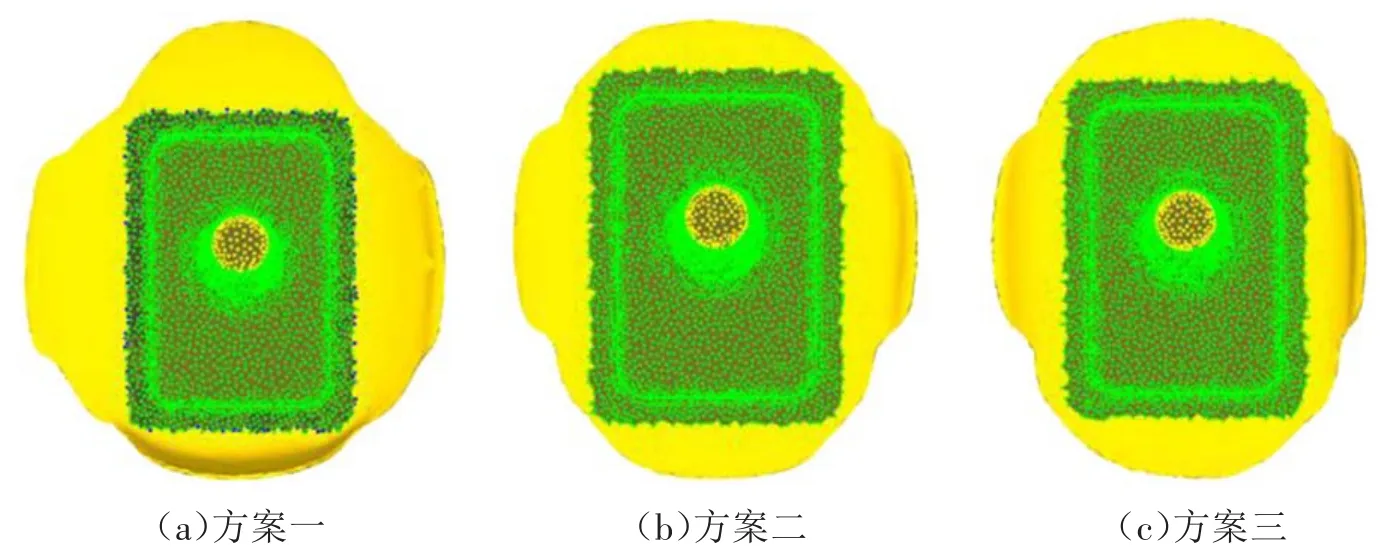

設計3種制造坯料方案的主要目的是為了檢驗是否有折疊夾紋缺陷,以下對折疊夾紋缺陷進行分析,篩選DeForm-3D軟件的運行步,發現頸部變形時未出現折疊,選取成型狀態進行折疊缺陷分析,其狀態如圖10所示。

圖10 折疊角狀態

由圖10可知,3種方案最大折疊角分別為219°、223°、229°,折疊角較小,且出現在底部,沒有折疊傾向,由于3種方案制造坯料方式相同,區別在于下料的質量,采用頂部細端不變、減少底部粗端坯料的方式,3種方案在同一階段頸部的成型狀態幾乎相同,起到了優化坯料流動的作用,避免了鍛件缺陷的產生。

3.2.3 流動情況分析

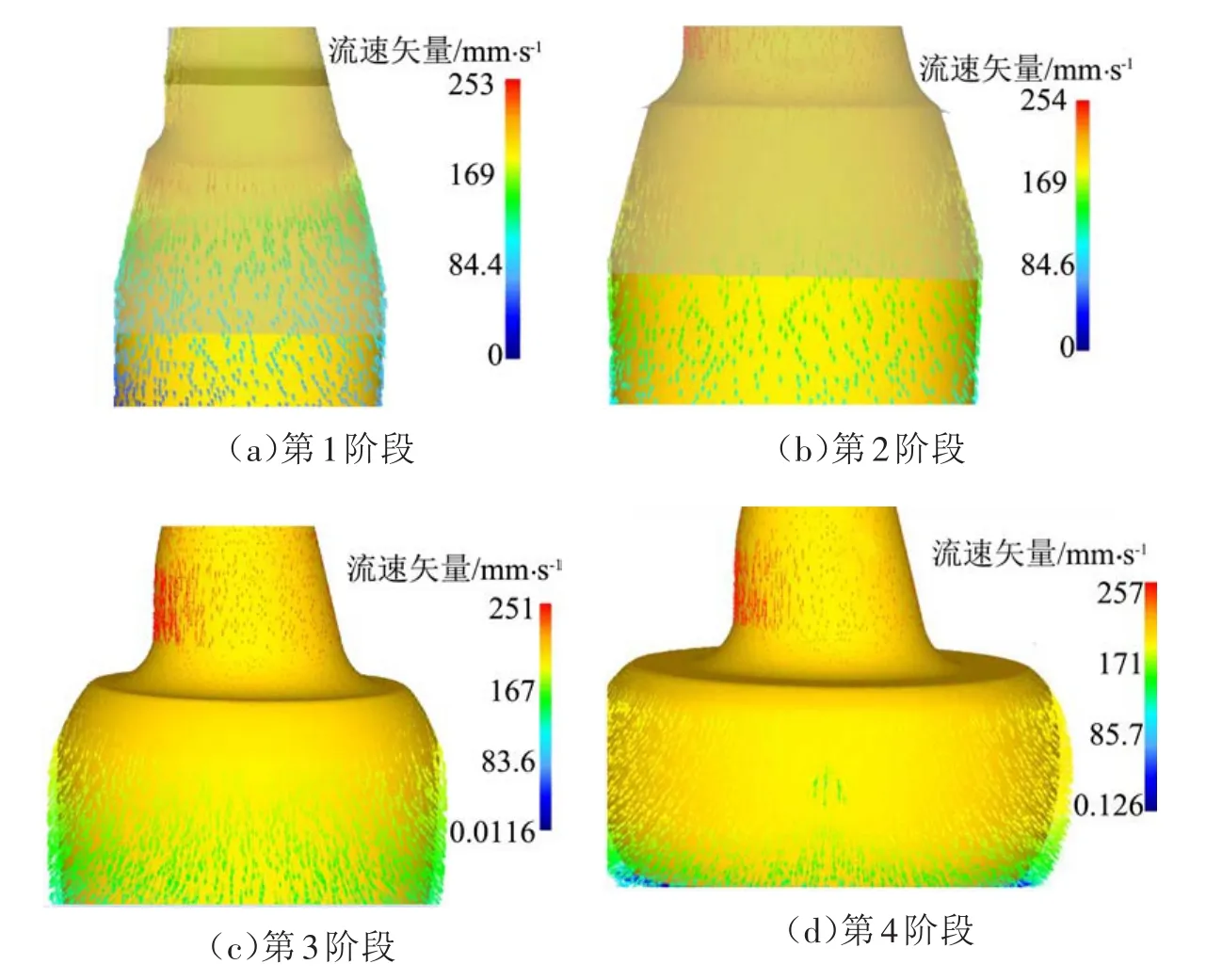

通過以上分析,排除了充填不滿和折疊缺陷,通過對3種方案的金屬流動情況進行分析,可以清晰地看出金屬流動的情況,并驗證坯料是否按需進行流動。

由于3種方案的金屬流動基本相似,以方案一為例,選取坯料頸部成型的主要階段,其流速矢量如圖11所示,頸部坯料變形主要分為4個階段,第1階段坯料放入模膛,在模具零件的作用下調整位置;第2階段頸部坯料受到模具零件擠壓充填上模孔位;第3階段,隨著模具零件的繼續下壓,除了頸部變形外,底部變形更嚴重;第4階段頸部變形結束,開始隨模具零件下移,頸部坯料逐漸充滿模具型腔。從圖11可以看出,整個頸部成型過程金屬流動順暢,第1、2階段除與模具零件接觸部分金屬外,其余金屬均保持向下流動且從上到下,金屬流速逐漸變慢,未出現之前金屬流動斷層及在頸部出現金屬堆積的情況;第3、4階段,頸部金屬逐漸與模具零件貼合,金屬流速變慢,頸部與柱體連接處金屬流動順暢,未出現流動紊亂及金屬堆疊的現象,總體上金屬流動情況較理想,符合設計預期[6,7]。

圖11 金屬流速矢量

3.3 圓角及下料質量對鍛造過程的影響

模具使用壽命和鍛件質量性能以及材料利用率也是在優化過程中需要考慮的問題,在優化方案一的基礎上,分別加大了預鍛圓角及減少了下料量。

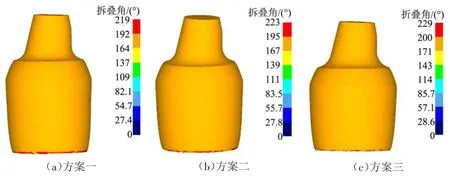

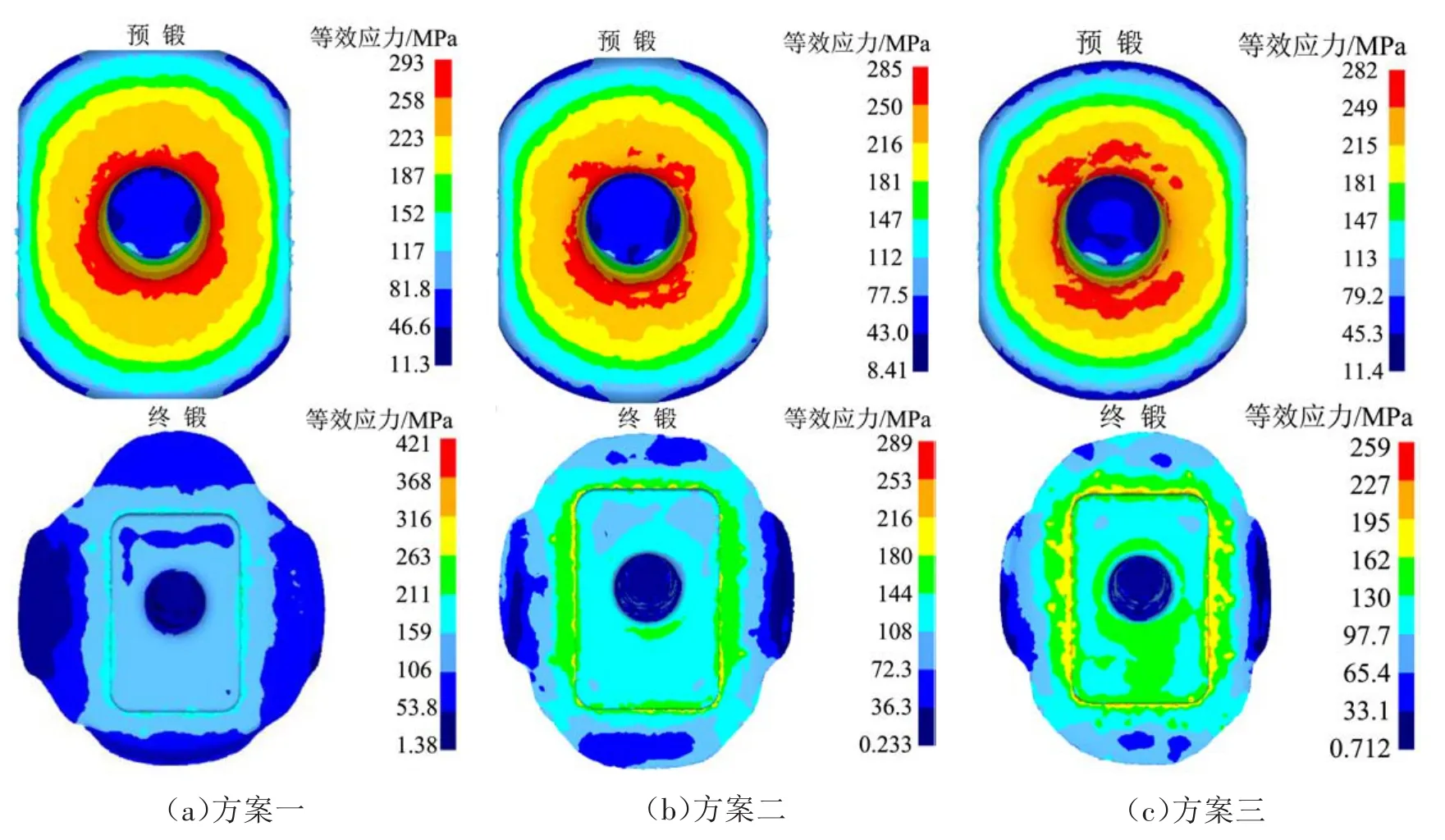

3.3.1 鍛件等效應力分析

等效應力對鍛件的質量性能具有較大的影響,3種方案預鍛和終鍛結束后的等效應力如圖12所示。對比發現預鍛結束后,鍛件應力集中的情況明顯高于終鍛,且隨著預鍛模頸部圓角增大以及下料質量的減小,應力集中呈現下降趨勢,預鍛結束后,3種方案最大等效應力分別為293、285、282 MPa,分布位置集中在柱體與法蘭的連接部位。終鍛結束后,鍛件應力分布較為均勻,3種方案最大等效應力分別為421、289、259 MPa,等效應力整體呈現下降的趨勢,方案二和方案三表現較好且接近,對比方案二和方案三可以發現,方案二整體等效應力高于方案三,且方案二應力分布優于方案三,方案三雖分布不均勻,但在柱體與底臺的接觸位置,等效應力表現較好,下降到100 MPa左右。

圖12 等效應力

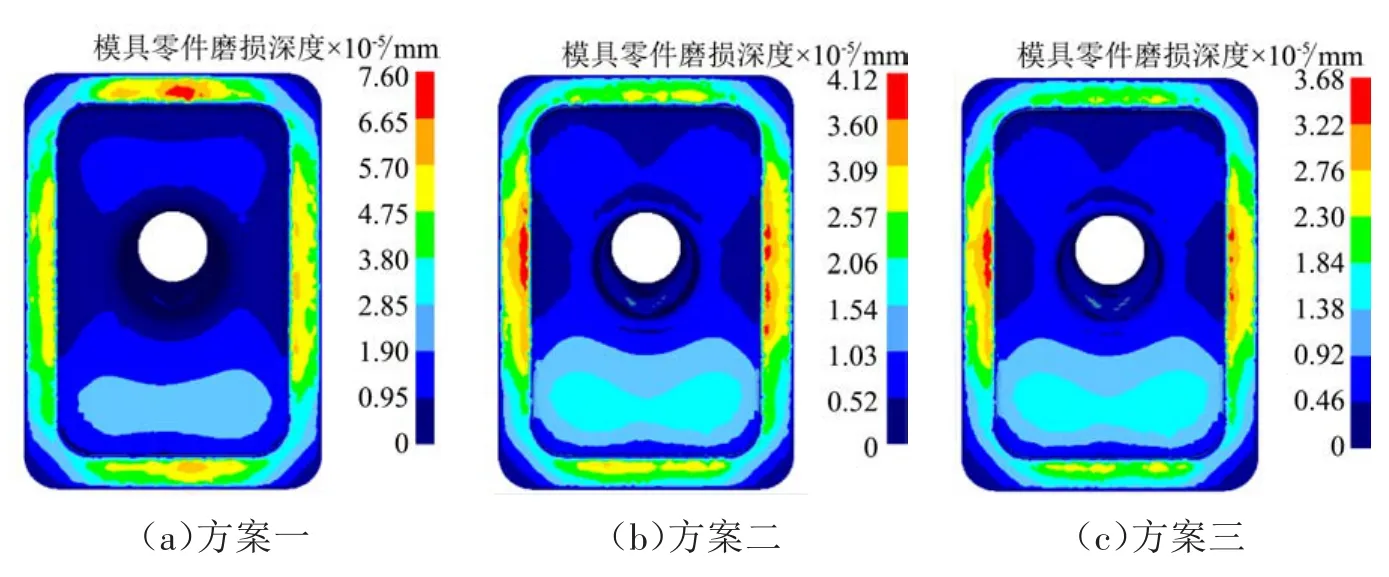

3.3.2 模具零件磨損分析

熱模鍛過程中由于模具預熱和受到坯料的加熱,模具零件磨損比較嚴重,會造成模具失效,對終鍛模進行模具零件磨損分析,如圖13所示。從圖13可以看出,3種方案模具零件磨損情況相似,最大磨損量分別為 7.6×10-5、4.12×10-5、3.68×10-5mm,分布位置都在模具側面分型面位置,呈現逐漸減小的趨勢,分析增大圓角處的模具零件磨損情況發現,此處模具零件磨損較小,對改善模具零件磨損情況可以忽略,模具零件磨損的減少,主要是由于下料質量的減小。

圖13 模具零件磨損

3.3.3 行程載荷曲線分析

行程載荷曲線是整個鍛造過程中模具零件及坯料受力最直觀的表達方式,可以據此選擇設備,本次模擬采用整體施加載荷,分析所需載荷,3種方案行程載荷曲線如圖14所示。3種方案成型過程中行程載荷曲線基本相同,最大成型載荷分別為2.73×108、2.41×108、2.6×108N,3種方案最大成形載荷相差不大,方案二所需最大成形載荷最小。實際生產時,采用加壓板方式,逐次分區域打擊,30 kN自由鍛錘能滿足需要。

圖14 行程載荷曲線

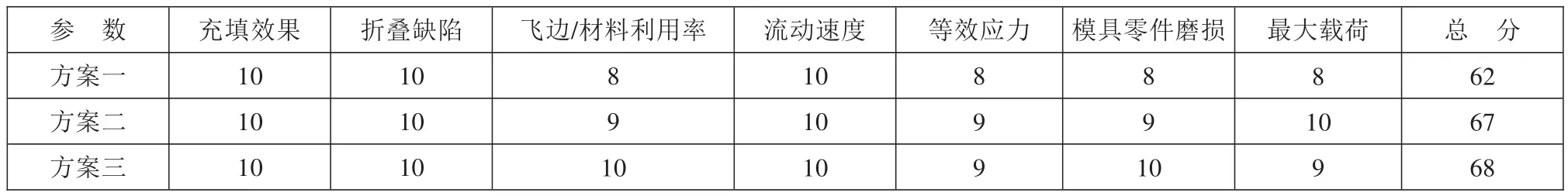

3.4 鍛造工藝方案優選

通過上述分析,根據成型規律設計的3種鍛造方案,都避免了鍛造過程中產生成型缺陷,并對3種方案進行了充填效果、流動速度、應力、模具零件磨損等分析,根據分析結果對3種方案進行評價及優選。采取評分的形式,滿分10分,方案對比如表2所示,通過對每項進行評分,方案三綜合得分最高,所以采用方案三進行實際生產。

表2 方案對比

4 生產驗證

根據設計的工藝選取下料質量122 kg、直徑φ220 mm的坯料,生產過程要求操作者嚴格按照工藝規程操作。模鍛之前,先將坯料在自由鍛錘砧座上輕打壓扁去除氧化皮,再用風槍將氧化皮處理,防止模鍛過程中對非加工面造成墊傷。制坯拔斜度輾尖,預鍛→終鍛,模鍛過程中坯料不能充滿模膛,需用壓板對坯料進行緊壓,使之充滿不對稱的模膛。預鍛模如圖15所示,終鍛模如圖16所示[8]。

圖15 牽引支座預鍛模實物

圖16 牽引支座終鍛模實物

5 結束語

完成了鍛造工藝編制,預鍛模、終鍛模及相關輔助工裝設計,利用DeForm對牽引支座鍛件進行了數值模擬分析,驗證了是否存在鍛造缺陷,并在研究工藝時產生缺陷的過程中,減少材料浪費,提高材料利用率,在一定程度上減輕模具的負荷情況,減少了模具零件的磨損。通過3種方案的比較,確定了最優的坯料質量、尺寸及工藝;探索利用30 kN蒸汽-空氣錘,通過生產試制,采用胎模鍛的工藝方法,對坯料進行拔長輾尖、預鍛、終鍛等,獲得尺寸符合圖紙技術要求的鍛件,實現了利用公司現有的小設備自主生產大型支座類鍛件的目的。