基于高壓薄壁鑄鋁的車身前輪罩成形技術研究

潛圣汶,鄭德兵

(泛亞汽車技術中心有限公司,上海 201201)

0 引 言

汽車行業的高速發展給能源消耗和環境安全帶來了巨大挑戰,隨著國內外對環境問題日益重視,汽車車身輕量化已成為近年來國內外汽車發展的主流,鋁車身制造技術是汽車輕量化的關鍵技術之一[1]。具有結構靈活、強度高、吸能效果好等優點的鑄鋁件在車身框架上得到了大量應用,主要用在車身結構的連接節點和應力集中位置,與其他構件連接形成抗變形高強度的框架。鑄鋁件根據結構需要加工成復雜的形狀以保證車身框架具有最佳的剛度[2]。由于壁厚要求(一般在2~5 mm),車身鑄鋁件主要為高壓薄壁鑄鋁。

高壓鑄鋁車身結構件通常具有尺寸大且精度要求高、壁厚薄、結構復雜等特征,目前主要應用于前輪罩、鉸鏈柱、前縱梁后段、后縱梁前端等。現研究高壓鑄鋁前輪罩,探討高壓鑄鋁車身結構件的結構設計、成形分析及生產工藝等。

1 高壓鑄鋁前輪罩的結構設計

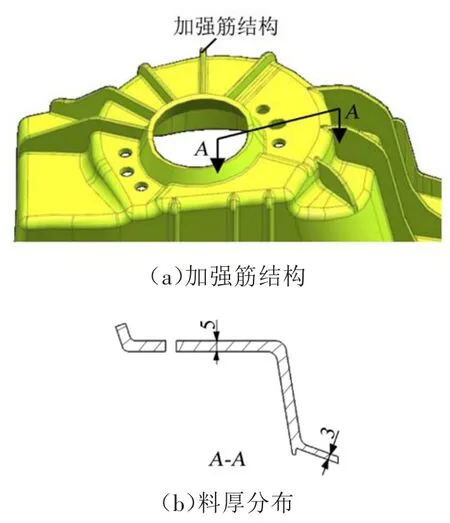

高壓鑄鋁車身結構件的開發設計需考慮:①整車的碰撞和耐久性能;②安裝和布置要求;③零件的力學性能;④零件的成形和連接工藝。車身前輪罩在整車中的主要作用是滿足前懸架的剛度需求,為整車操控性提供保障;次要作用是保證滿足耐久試驗的情況下零件及連接點均不開裂;在整車碰撞的過程中對縱梁重要傳力路徑干擾少,不影響縱梁的整體變形,并輔助縱梁吸收碰撞能量。經過拓撲優化設計,在空間上找到最佳結構傳力路徑,得到高壓鑄鋁前輪罩最佳空間結構。此外為滿足剛度要求,在避震塔安裝頂部區域需要更多材料和更復雜的特征,可以通過增加加強筋及材料的厚度實現,前輪罩結構如圖1所示。

圖1 高壓鑄鋁前輪罩

由于國內高壓鑄鋁結構件開發經驗不足,高壓鑄鋁輪罩在初始設計階段進行成形性能分析,零件的外形結構直接影響其鑄造可行性,合理的零件結構設計可減少成形缺陷的發生率。零件鑄造成形階段會產生澆注不足、縮孔疏松等影響鑄鋁輪罩力學性能的缺陷,這些孔洞缺陷在長期使用情況下會成為裂紋擴展源,并導致輪罩的脆性斷裂,嚴重影響零件的使用性能。因此為保證鑄鋁件的成形性能及在車身上使用的可靠性,其結構設計要點如下。

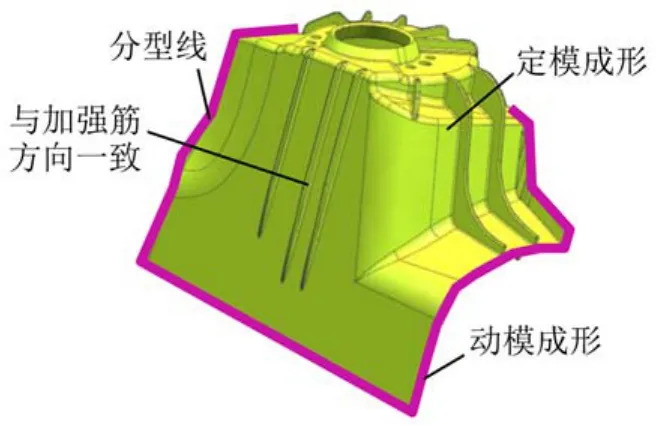

(1)考慮零件的分型線和開模方向。零件在開模方向具有脫模斜度,一般要求外拔模角為1°,內拔模角為2°~3°,避免內部凹陷結構,如圖2所示。

圖2 高壓鑄鋁前輪罩結構設計

(2)考慮零件的脫模設計。零件需增加凸臺平面,垂直于動模推桿方向,有利于成形零件脫模。

(3)考慮零件加強筋的設計。盡可能增加加強筋的分布范圍及使加強筋和材料的流入方向一致,不會導致材料過早冷卻出現澆注不足的情況。

(4)考慮零件的料厚。要求零件料厚分布均勻,避免料厚變化過于急劇,同時要避免材料冷卻速度差較大,局部出現縮孔等缺陷。

(5)考慮零件孔的設計。一些定位孔、精度要求高的孔,只能先做錐坑再加工成形。

2 高壓鑄鋁前輪罩的模擬分析

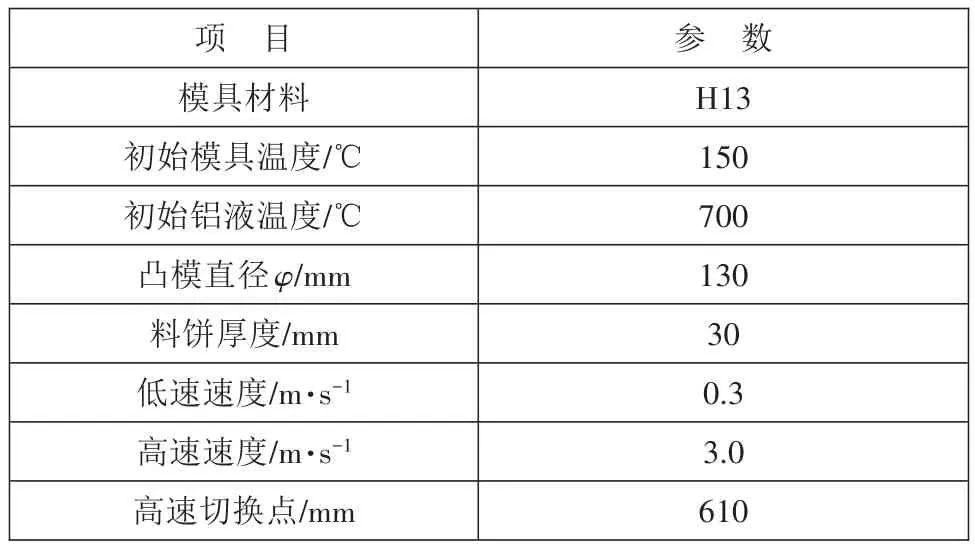

壓鑄成形的數值模擬是確定鑄鋁件最終成形工藝的基礎,國內外對壓鑄過程的宏觀模擬主要有:模具熱循環的溫度場、料缸推進過程中液態鋁合金的流動和與壓室的熱交換、充型過程中的流場和溫度場耦合模擬、凝固過程的溫度場模擬等。目前壓鑄成形的CAE分析軟件主要有Procast、Magmasoft以及Flow-3D等[3],被大量應用于高壓鑄鋁數值模擬研究中,且被證實對優化工藝、預測缺陷位置等具有重要意義。由于高速、高壓、壁薄等特點,高壓鑄鋁輪罩采用Flow-3D進行模流分析,分析參數如表1所示。

表1 模擬分析參數

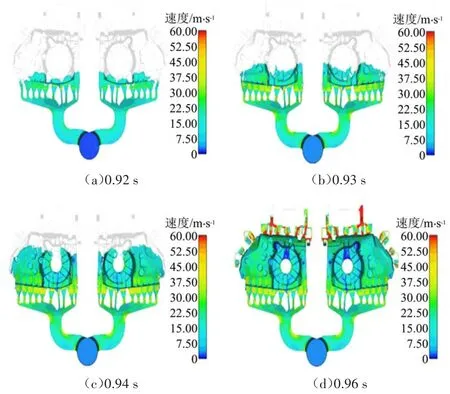

2.1 速度場模擬

充型過程的流場模擬中,將液態鋁合金看成不可壓縮流體,其流動過程服從質量守恒和動量守恒定律,數學形式為連續性方程、N-S方程以及能量方程。流場的模擬可以準確地判斷卷氣、夾渣等缺陷的位置,同時也可以對澆注系統的設計提供參考。在高壓鑄鋁輪罩澆注系統設計時,提出了中心澆口和側澆口2種方案,如圖3所示,分別對其進行CAE模流分析。經模擬對比2種方案的充填、卷氣、夾渣等情況,充填過程中內澆口速度在40~60 m/s,鑄件內均未出現大量卷氣,充填結束時溫度均高于液相線溫度606℃,充型速度、充型時間及鑄件溫度等都符合設計要求。但采用中心澆口的方式有明顯的優缺點,由于其進料口設在待成形前輪罩的關鍵部位,避震塔安裝頂部力學性能更好,但是中心澆口孔徑尺寸大,且內澆口與輪罩因連接強度低而易脫離,需在模具中增加切斷料柄機構。該零件采用了側澆口方案,為了提高生產效率并減少模具制造費用,最終澆注系統設計為1模2腔,如圖3(c)所示。鑄鋁輪罩充型過程的速度場模擬如圖4所示,整個充型過程平穩且不存在表面匯流紊亂現象,整個型腔按順序充型且澆口處速度保持在60 m/s以下。最終充型時間為0.96 s,充型過程卷入的氣體可以從溢流槽中排出,如圖5所示,溢流槽設計滿足要求。

圖3 澆注系統及壓鑄模結構

圖4 充型過程的速度場模擬結果

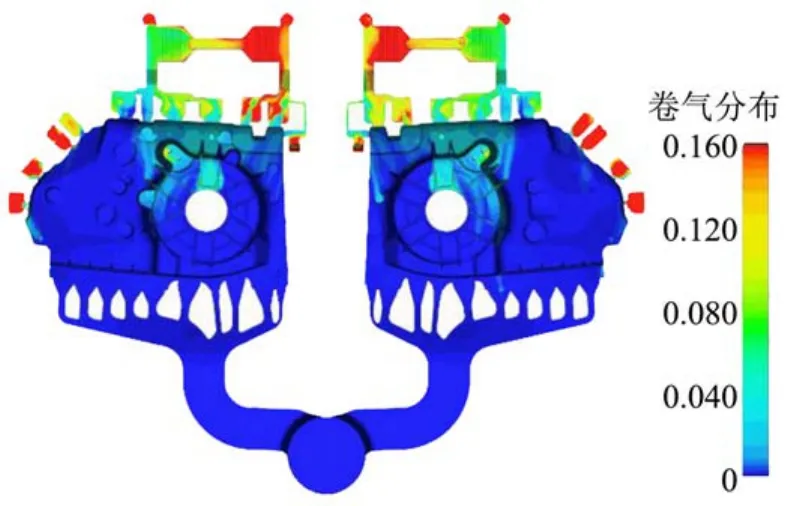

圖5 充型結束時卷氣分布

2.2 溫度場模擬

凝固過程的溫度場模擬可以預測縮孔疏松形成、微觀組織形成及熱裂、變形等,同時對冷卻水道的布置提供設計參考。為提高計算效率,可對高壓鑄鋁前輪罩凝固過程的初始及邊界條件進行假設,即熱物性參數、界面換熱系數、環境溫度等為常數,處理潛熱時認為固相分數與溫度呈線性關系等。此外鑄鋁輪罩在充型結束時的溫度分布即為凝固過程中鑄件與鑄型的初始溫度。通過計算換熱方程,其凝固過程中的固相分數如圖6所示。從圖6可以看出,輪罩薄壁部位先凝固,厚壁部位后凝固,最后凝固收縮區域位于澆注系統。當凝固時間為4 s時,輪罩溫度全部低于固相線;在22 s時,整個鑄件完成凝固,最終鑄鋁輪罩中無宏觀縮孔。

圖6 凝固過程的固相分數模擬結果

3 高壓鑄鋁前輪罩生產工藝

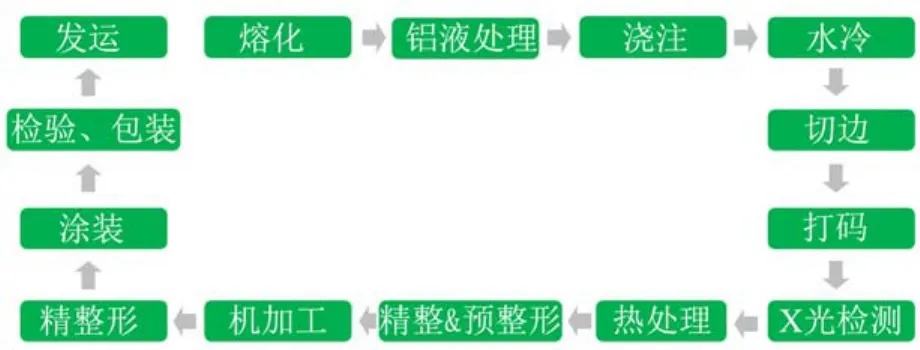

高壓鑄鋁前輪罩生產工藝流程如圖7所示,實際生產中需嚴格控制每個工序。在鋁錠熔化時,需實時檢測并控制鋁液的成分和溫度;在澆注過程中,利用計算機輔助設計和檢測技術,控制前輪罩的孔洞缺陷;研究熱處理機制,提高鑄鋁件的力學性能;通過預整形和精整形,確保成形零件的尺寸精度。

圖7 高壓鑄鋁前輪罩生產工藝流程

3.1 真空高壓壓鑄技術

鑄鋁件產生的孔洞缺陷主要有2種:收縮性縮孔和析出性氣孔。收縮性縮孔是液態鋁合金在最后凝固區域產生的體積收縮,由于無法得到補縮,產生不規則形狀的孔洞缺陷。一般情況下澆注溫度越高,收縮越大;壓力越大,鑄鋁件晶粒越細,鋁液充型性能越好。因此車身前輪罩在成形過程中通過提高壓力和適當降低澆注溫度能減少上述缺陷。析出性氣孔是由于壓鑄過程中氣體無法及時排出,在鑄件內部及表面產生孔洞缺陷。氣體的來源主要是鋁液精煉時溶解的大量氣體(主要為氫氣)、鋁液充型速度過快而卷入的空氣等。高真空壓鑄技術在壓鑄過程中抽出型腔內氣體,以減少或消除鑄鋁輪罩內的氣孔。

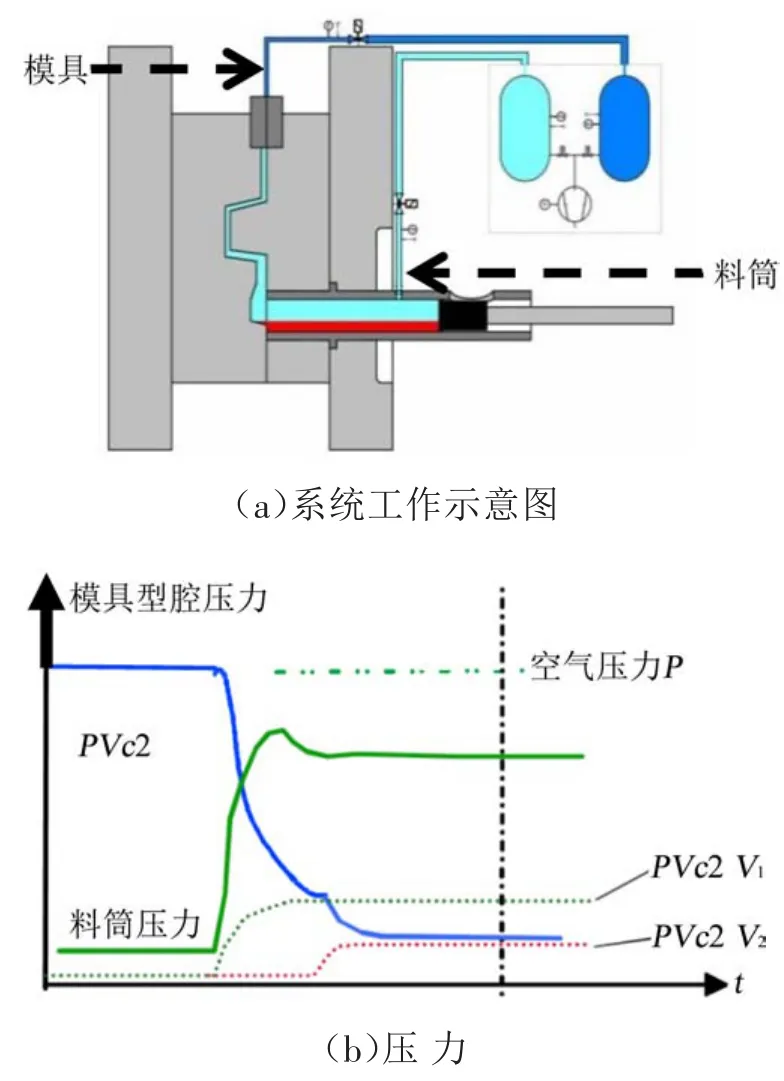

高壓鑄鋁輪罩采用了二級真空系統,如圖8所示,圖中P是壓力,Vc是真空度,V1、V2是左右2個真空罐,保證從注射到凝固結束時模具型腔內的高真空度(達5 kPa以下),雙級真空即在料筒端和模具端分別抽真空。當注射沖頭前進封住澆料口時,料筒端真空系統啟動,并在沖頭封住料筒端抽氣口時關閉。與此同時模具端真空系統開始工作,將型腔內的空氣抽出,該技術稱為結構件生產技術[4],應用在車身結構件中。

圖8 二級真空系統工作示意圖

通過高壓真空,對鑄鋁輪罩按ASTM E505進行X光無損檢測,可達到要求:重點區域≤1級,一般區域≤2級。

3.2 局部擠壓技術

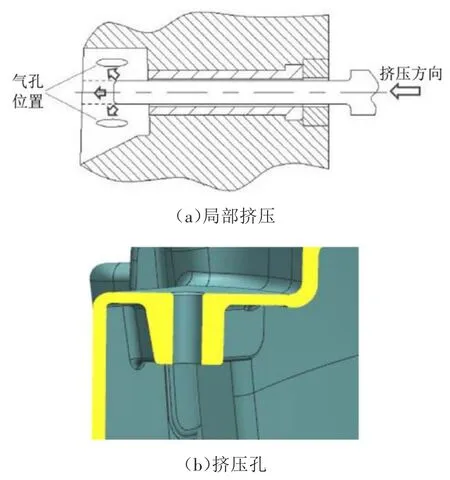

為了保證鑄造過程中的高真空度,一般待成形鑄件中所有的孔需要取消預鑄,然后采用后工序成形(切邊工序或CNC加工)。對于厚壁處的孔可以通過局部擠壓技術進行半固態成形,有利于減少甚至消除局部孔洞缺陷,局部擠壓作用如圖9(a)所示。局部擠壓技術與高壓壓鑄相結合的工藝在國外已有大量研究和報道,主要集中在不同擠壓工藝如擠壓力、延遲時間等對壓鑄件內部孔洞缺陷的影響,國內相關研究工作相對落后。研究表明對Al-Si10Mg鑄件局部擠壓最佳溫度為550~570℃,此時鋁合金處于半固態[5];對于AlSi9Cu3高壓鑄件,擠壓延遲時間取1.0 s,擠壓時對應的鋁合金溫度在560~570℃,固相分數處于19%~37%,擠壓持續5 s可得表面光滑、內部組織良好的鑄件[6]。

圖9 局部擠壓與擠壓孔

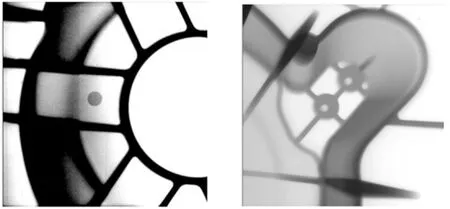

由于成形零件及模具結構的限制、擠壓銷的使用環境嚴苛等,局部擠壓技術在國內外應用較少。高壓鑄鋁前輪罩采用了局部擠壓技術,圖9(b)所示孔周圍壁厚達16.5 mm,正常凝固時該區域將會因無法補縮而出現縮孔疏松。采用局部擠壓能有效解決該缺陷,對實際生產具有重要意義,最終生產零件的檢測結果如圖10所示,X光檢測無孔洞類缺陷。

圖10 高壓鑄鋁輪罩的關鍵部位探傷結果

4 結束語

鋁合金具有密度小、比強度高等優點,廣泛應用于汽車車身的制造,鑄造是車身鋁合金零件的主要成形方式之一。傳統的鑄造工藝由于其局限性,在車身鋁合金零件成形的合格率上難以再有較大的提升,通過對車身前輪罩的結構設計、成形工藝及仿真分析,得到輔以局部擠壓成形的高壓真空薄壁鋁合金的鑄造技術,提高鋁合金零件的成形性能,減少鋁合金零件的成形缺陷。