興澄3號高爐爐缸破損調查及機理分析

史志苗,徐振庭,張宏星

(江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

興澄3號高爐于2009年9月開爐投產,于2020年5月停爐,采用不放殘鐵方式進行大修,一代爐齡(無中修)10年7個月,單位爐容產鐵量9555.1t/m3,基本邁進了大型高爐長壽之列。因此,調查3號高爐的爐缸侵蝕狀況,研究爐缸侵蝕機理,對驗證目前所采取的長壽措施是否有效及進一步提高高爐壽命具有很強的現實意義。

本文主要對興澄3號高爐爐缸炭磚宏觀破損狀況及微觀形貌進行調查研究,繪制爐缸侵蝕內型,分析爐缸破損的主要原因及侵蝕機理,總結高爐長壽管理經驗,為進一步提高高爐壽命提供指導。

1 爐缸炭磚宏觀破損狀況調查

1.1 興澄3號高爐爐缸結構簡介

爐缸爐底采用大塊炭磚+陶瓷杯/墊結構,爐底鋪設五層炭磚,第1層為石墨炭磚,第2層為半石墨炭磚,第3、4層為微孔炭磚,第5層為超微孔炭磚,五層炭磚上部有兩層陶瓷墊。6~19層炭磚為爐缸部位,爐缸設計為傾斜式爐缸結構,6~16層環砌國產大塊超微孔炭磚,每層高500mm,17~19層環砌國產大塊微孔炭磚,每層高400mm。

高爐設有32個風口,4個鐵口,其中1號風口對應0°方向,25號風口對應90°方向,17號風口對應180°方向,9號風口對應270°方向,1號鐵口在50.625°方向,2號鐵口在129.375°方向,3號鐵口在230.625°方向,4號鐵口在309.375°方向。

1.2 爐缸炭磚宏觀破損狀況調查

高爐采取空料線方法停爐,不放殘鐵的方式進行大修。停爐后,隨著爐缸死焦堆焦炭的扒除,從上到下依次對各層炭磚的殘余厚度進行測量,得到了第一手資料,為爐缸炭磚破損調查的準確性提供了保證。

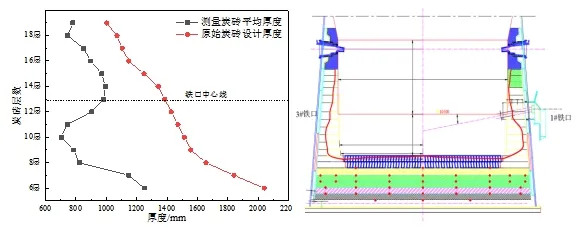

3號高爐爐缸鐵口下方區域炭磚侵蝕較為嚴重,其中在1#和3#鐵口方向,爐缸下方炭磚侵蝕最為嚴重。1#鐵口9~10層炭磚侵蝕為最嚴重區域(鐵口下方1.35~1.85m,鐵口標高10.5m),其中10層炭磚殘厚僅剩260mm,9層炭磚殘厚為285mm;3#鐵口侵蝕最嚴重區域位于11層炭磚,其殘厚為440mm;非鐵口區域炭磚侵蝕相對較輕,其侵蝕嚴重位置主要位于9~11層,其厚度均在600mm以上。根據爐缸炭磚破損調查數據,對比了測量炭磚平均厚度和原始設計炭磚厚度如圖1(左)所示,平均侵蝕最嚴重區域位于第10層炭磚;繪制了侵蝕較嚴重的鐵口區域的侵蝕內型圖,如圖1(右)所示,爐缸侵蝕呈現“寬臉型”侵蝕。

圖1 爐缸高度方向侵蝕曲線(左)和1、3#鐵口區域剖面侵蝕內型圖(右)

2 爐缸炭磚微觀形貌調查

本次爐缸破損調查過程中,取了大量的炭磚試樣,并選取風口下方、鐵口區域及鐵口下方具有代表性的樣品試樣進行微觀觀察及分析。

2.1 風口下方

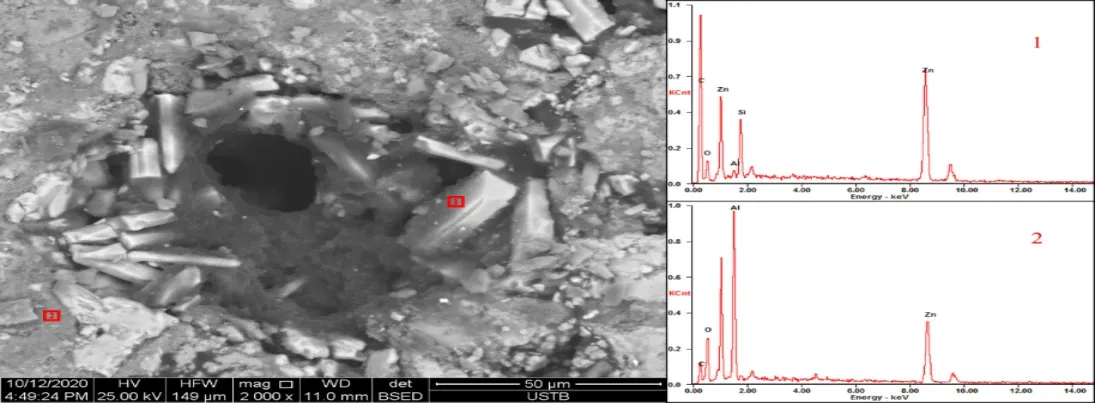

該區域炭磚基質存在明顯的孔洞,孔洞周圍存在大量方形ZnO,結合打點分析,部分ZnO已進入炭磚孔洞中。如圖2所示。

圖2 風口下方炭磚背散射電子圖像

2.2 鐵口區域

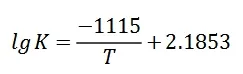

該區域炭磚基質附近存在大量的K元素及少量Na元素,其與SiO2、Al2O3發生反應形成鉀霞石、白榴石等硅鋁酸鹽,造成體積膨脹,損壞炭磚。如圖3所示,炭磚基質明顯受到破壞,出現大量裂紋及粉化現象,產生了一條通道,對其打點分析,可看出該通道的炭磚體積膨脹,完整性被破壞。

圖3 鐵口區域炭磚背散射電子圖像

2.3 鐵口下方

該區域炭磚含有大量ZnO物質,炭磚基質被ZnO包裹,部分區域ZnO已滲入炭磚基質,在Zn元素的作用下,炭磚出現粉化、破損。如圖4所示。

圖4 鐵口下方炭磚背散射電子圖像

3 爐缸炭磚破損機理分析

3.1 鐵水熔蝕

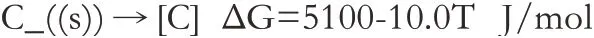

碳不飽和鐵水滲碳是炭磚侵蝕的一個主要原因[1]。當炭磚熱面保護層脫落后,鐵水與炭磚熱面直接接觸,會發生鐵水滲碳反應,鐵水沿著碳基質內部不斷滲透,進入炭磚內部從而導致炭磚侵蝕。炭磚侵蝕的本質為鐵水的熔蝕,即由于鐵水中的碳元素不飽和性,炭磚表面含碳物質會向鐵水中不斷溶解,其過程可用下式表征:

可得:

由上式可知,鐵水溶解過程與溫度存在一定關系,隨著爐內溫度升高,lgK值增大,鐵水中[C]對應升高,游離C粒子在鐵液中擴散阻力減小,鐵水飽和碳含量升高,實際鐵水含碳量與飽和含碳量之間差值增大,碳勢增高,促進含碳組分向鐵水溶解。同時鐵水溫度增高還會導致鐵水流速增大,加劇沖刷侵蝕。

為了減輕鐵水對炭磚的侵蝕,就要使炭磚熱面形成保護層,保護層是高爐長壽的基礎。主要為:

(1)操作上保持爐缸活躍,開放中心,降低爐缸鐵水環流。

(2)保障高爐爐缸合理的傳熱體系---設計上提高冷卻強度、提高炭磚的導熱系數,施工上嚴抓碳素搗打料的施工質量,使得炭磚熱面溫度低于保護層形成的溫度,快速形成合理的保護層,有效抑制炭磚的熔蝕。

3.2 有害元素侵蝕

破損調查期間,通過取樣對炭磚的微觀觀察,發現炭磚中含有大量的Zn元素和K元素、少量Na元素、S元素、Fe元素及微量渣相,這些元素共同作用影響著炭磚的破損程度,其中Zn元素為3號高爐炭磚破損的重要因素之一。

Zn的汽化溫度是907℃,在靠近爐缸炭磚熱面的高溫條件下,Zn是呈氣態存在的,鋅蒸氣隨著爐缸煤氣進入炭磚的氣孔、磚縫中,產生ZnO,沉積在氣孔和磚縫中,Zn轉化成ZnO的反應可以產生54%的體積膨脹,使炭磚嚴重破損[2],這是鋅對炭磚侵蝕的主要方式。

同時,鋅、鉀、鈉元素會與炭磚中的Al2O3和SiO2等物質反應,形成硅酸鹽物相,產生較大的體積膨脹,導致裂紋的長大和脆化層的形成,脆化層的形成使炭磚產生更多裂紋,甚至縫隙,在炭磚內部產生一個很大的熱阻,使得炭磚熱面的保護層難以形成。

3.3 炭磚形成脆化層

調查發現,沿著炭磚厚度方向,炭磚存在明顯的分層現象,其中可分為炭磚原磚層、熱面脆化層及保護層,其中脆化層平均厚度為90mm。

爐缸炭磚始終受到高溫鐵水的沖刷及熱沖擊,在炭磚內部形成溫度梯度而產生不均勻的熱膨脹,加劇了炭磚中的熱應力,炭磚熱應力導致炭磚出現了脆化;堿金屬及鋅等有害元素的侵蝕加劇了脆化層的擴大和變質[3]。

4 結論

(1)興澄3號高爐經過一代爐齡的生產,爐缸侵蝕為“寬臉”型侵蝕,侵蝕嚴重區域主要位于鐵口下方1.35m~1.85m,侵蝕最嚴重區域主要集中在1#和3#鐵口區域。

(2)碳不飽和鐵水對炭磚的熔蝕和有害元素侵蝕是3號高爐炭磚破損的主要原因。

(3)爐缸炭磚存在明顯的分層現象,存在炭磚熱面脆化層和保護層。3號高爐能夠邁進大型高爐長壽行列的主要原因是保持了合理的傳熱體系,在生產過程中,炭磚熱面存在保護層的保護。