不同基體CrN/CrCN多層涂層海水環境摩擦學性能研究*

單 磊 張 朋 吳 俊 王春婷 姚懿容 王永欣 李金龍

(1.紹興文理學院機械與電氣工程學院 浙江紹興 312000;2.中國科學院海洋新材料與應用技術重點實驗室,浙江省海洋材料與防護技術重點實驗室,中國科學院寧波材料技術與工程研究所 浙江寧波 315201;3.義烏工商職業技術學院 浙江義烏 322000)

海洋工程裝備的發展是國家實施海洋戰略的關鍵,而海工裝備的性能和使用壽命往往取決于其關鍵運動零部件。如泵、液壓系統、閥、齒輪、軸和螺旋槳等一些海工裝備中的關鍵摩擦副零部件,在海水或者鹽霧工況下運行[1-2],其服役能力和壽命周期受到磨損和腐蝕的雙重影響,因此非常有必要提升摩擦副零部件在海水環境中的摩擦學性能。前期研究工作表明,PVD涂層可有效提升這些零部件在海水中的耐磨性[3],且在海水環境中CrN較TiN和TiCN表現出更優越的耐磨性。YE等[4]的研究表明,在CrN中摻入C元素可以提升涂層在海水環境中的耐磨性能,降低摩擦因數。HU和JIANG[5]的研究表明,在M2高速鋼上,CrCN涂層可以大幅降低摩擦因數和表面粗糙度,同時降低約50%的磨損率。WARCHOLINSKI和GILEWICZ[6]研究發現,在不同偏壓下,CrCN涂層和CrN涂層有類型的特性,偏壓增大晶粒細化,但殘余應力增大;CrCN涂層的硬度略高于CrN涂層。GILEWICZ等[7]研究發現,CrN/CrCN多層涂層可以明顯提升基體耐腐蝕性,其腐蝕電流密度相對于基體材料降低一個數量級以上。WARCHOLINSKI和GILEWICZ[8]研究發現,不同調制比的CrN/CrCN多層涂層呈現出不同的摩擦學性能,當CrN與CrCN的調制比更小時,涂層的硬度增大,結合力降低,磨損率有較大幅度的降低。KONG等[9]的研究表明,CrN/CrCN多層涂層可以顯著提高木工刀具(M2高速鋼)的機械性能和使用壽命。為探討CrN/CrCN多層涂層在海水環境下的耐磨防護效果,本文作者以3種水環境下常用耐蝕金屬材料為基體,研究不同基體上CrN和CrN/CrCN多層涂層在海水環境下的摩擦學性能,分析不同基體對涂層結構和性能的影響。

1 試驗部分

1.1 涂層的制備

試驗采用的H65銅合金、TC4鈦合金和316L不銹鋼基片是水環境下廣泛應用的耐蝕防護材料。試樣規格為30 mm×20 mm×2 mm基片,沉積涂層前基片表面先進行拋光處理。

在沉積前,基片分別在丙酮和乙醇中超聲清洗5 min,然后固定在轉盤架上,在基片上加載-900、 -1 100和-1 200 V的負偏壓,由氬離子分別轟擊蝕刻2 min,以去除基體上的氧化層和附著的其他雜質。在涂層沉積時,基底盤以3 r/min的速度旋轉,氣壓控制在4 Pa。在沉積過程中,加熱溫度設定為400 ℃,基體偏壓為-20 V,靶電流設置為65 A。

涂層由多弧離子鍍系統(Hauzer Flexicoat 850)制備,通過濺射Cr靶(純度大于99.5%(質量分數)),在氮氣(99.99%)環境中實現CrN涂層沉積。氮氣流量為600 sccm,持續時間2 h。沉積時,CrN層和CrCN層交替沉積形成CrN/CrCN多層涂層。首先Cr靶在純氬氣環境下沉積Cr過渡層10 min,然后在純氮氣環境下沉積CrN層,持續10 min;再通入C2H2氣體(流量為40 sccm)、氮氣(流量為600 sccm)和氬氣(流量為200 sccm),沉積CrCN層,持續時間110 s;然后關閉C2H2氣體和氬氣通道,只通入氮氣(600 sccm),進行CrN層沉積,持續110 s。把CrCN層和CrN層沉積交替循環30次,得到CrN/CrCN多層涂層。保持相同的沉積時間,獲得的CrN和CrN/CrCN2種涂層厚度相差不大。

制備的銅合金上的CrN涂層和CrN/CrCN多層涂層分別用CrN-Cu和M-Cu簡化表示;制備的TC4鈦合金上的CrN涂層和CrN/CrCN多層涂層分別用CrN-TC4和M-TC4簡化表示;制備的316L不銹鋼上的CrN涂層和CrN/CrCN多層涂層分別用CrN-316L和M-316L簡化表示。

1.2 涂層的表征

用XRD (Bruker D8 X-ray facility)進行涂層相組成表征,使用Cu靶(λ=0.154 nm),以40 kV、40 mA以及掠入射角2°參數進行測試,掃描速度4°/min與0.02°的步長,掃描范圍介于20°~90°的掃描角。采用配備了EDS (OXFORD X-Max)的FEI Quanta FEG 250型場發射掃描電子顯微鏡(FE-SEM)分析涂層的表面形貌。

涂層的結合力由劃痕儀(CSM Revetest)測定,測試采用圓錐形半徑為0.2 mm和錐角為120°的金剛石針尖。參數如下:滑動速度6 mm/min,加載速率118 N/min,加載范圍0~100 N,劃痕長度5 mm。涂層劃痕測試時聲波信號連續記錄,剝離處加載的力稱為結合力的臨界負載(LC)。

涂層硬度采用納米壓痕測試,采用的設備為MTS Nano Indenter@G200系統,配備一個Berkovich壓頭進行連續硬度測試。最大壓痕深度設定為1 500 nm,每個樣品測試10個不同區域,確保可靠的統計數據。

1.3 摩擦學試驗

摩擦試驗采用往復式滑動接觸的球-盤試驗機(UMT-3MT),在(20±5)℃室溫和相對濕度(70±5)%下進行。Al2O3球作為對摩球,直徑為3 mm,表面粗糙度為50 nm,硬度約為15 GPa。試驗用人工海水根據標準ASTM D 1141—98制備,化學成分見表1。試驗參數為:滑動頻率5 Hz,恒定負載15 N,滑動行程5 mm。測試過程中連續記錄摩擦因數,試驗后鋼球磨痕剖面輪廓由Alpha-Step IQ輪廓儀測試獲得。磨損率ω根據下面的經典磨損方程計算獲得:

ω=V/(S×L)

(1)

式中:V為磨損體積;S為滑動距離;L為加載的垂直力。

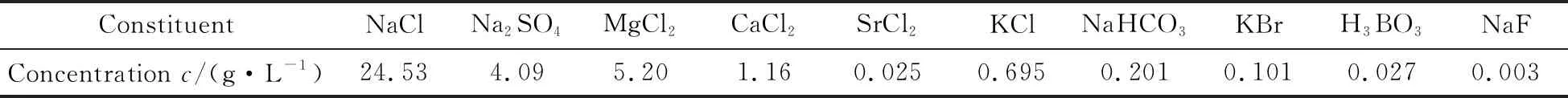

表1 人工海水的化學成分

2 結果與討論

2.1 涂層的微觀結構

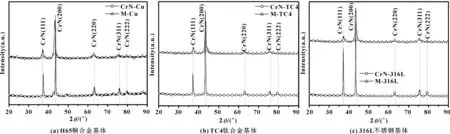

圖1為不同基體上2種涂層的XRD譜圖。結果表明,涂層呈現出CrN涂層典型的雙強峰特征,具有很強的(111)和(200)擇優取向,同時也可觀測到 (220)、(311) 和(222)面對應的衍射峰[10]。由圖1(a)可以看出,在H65銅合金基體上,多層涂層的峰強度相對于單層涂層明顯減弱,這是由于多層結構打斷了CrN柱狀晶的生長;多層涂層對應的峰位略微左移,這是由于CrN中一些N原子被C取代,而C的原子半徑比N的略大[11]。圖1(b)、(c)顯示出類似的結果,表明當涂層厚度增大到一定程度后,不同基體對涂層結構的影響較小。

圖1 CrN和CrN/CrCN涂層的XRD圖譜

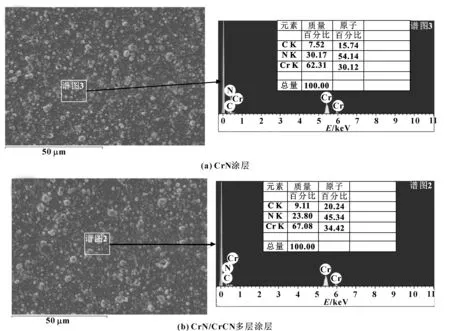

圖2所示為316L不銹鋼基體上CrN和CrN/CrCN多層涂層的表面形貌和EDS能譜分析結果。由圖2(a)可以發現,CrN涂層表面分布著許多大顆粒,大顆粒是多弧離子鍍靶材濺射出的大液滴而形成的。同時在涂層表面發現了較多的凹坑,這些凹坑是由于CrN涂層的內應力較大,大液滴脫落形成的。通過EDS能譜分析,發現涂層表面存在著Cr、C和N 3種元素,其中C元素的存在是由于EDS分析中標定C元素。而圖2(b)所示的CrN/CrCN多層涂層表面也存在著很多大顆粒,但凹坑明顯減少,這說明多層結構的涂層在一定程度上減小了涂層的內應力。而EDS檢測結果也發現Cr、C和N 3種元素。對比2種涂層C元素的含量,發現多層涂層的C含量明顯高于CrN涂層,證明了多層涂層中C元素的存在。2種涂層在H65銅合金和TC4合金上的表面形貌特征和在316L上的類似,不做贅述。

圖2 316L不銹鋼基體上涂層的表面形貌和對應的EDS譜圖分析結果

2.2 力學性能

圖3所示為2種涂層在不同基體上的結合力測試結果,通過聲波信號波動突變判斷涂層是否出現了破裂[12]。可以發現在H65銅合金基體上,2種涂層第一次裂紋(LC1)發生在13 N左右,但多層涂層在加載力100 N情況下也沒有完全剝離。而在TC4鈦合金基體上,CrN和CrN/CrCN多層涂層的LC1分別為36 N和31 N,且在最大加載力處涂層也沒有完全剝離,表明涂層和TC4鈦合金結合力良好。在316L不銹鋼基體上,CrN涂層的LC1約為19 N,而CrN/CrCN涂層的LC1約為16 N。對比3種基體上涂層的結合力可以發現,TC4鈦合金上涂層的結合力最好,而H65銅合金上涂層的結合力較差。

圖3 CrN涂層和CrN/CrCN多層涂層結合力測試結果

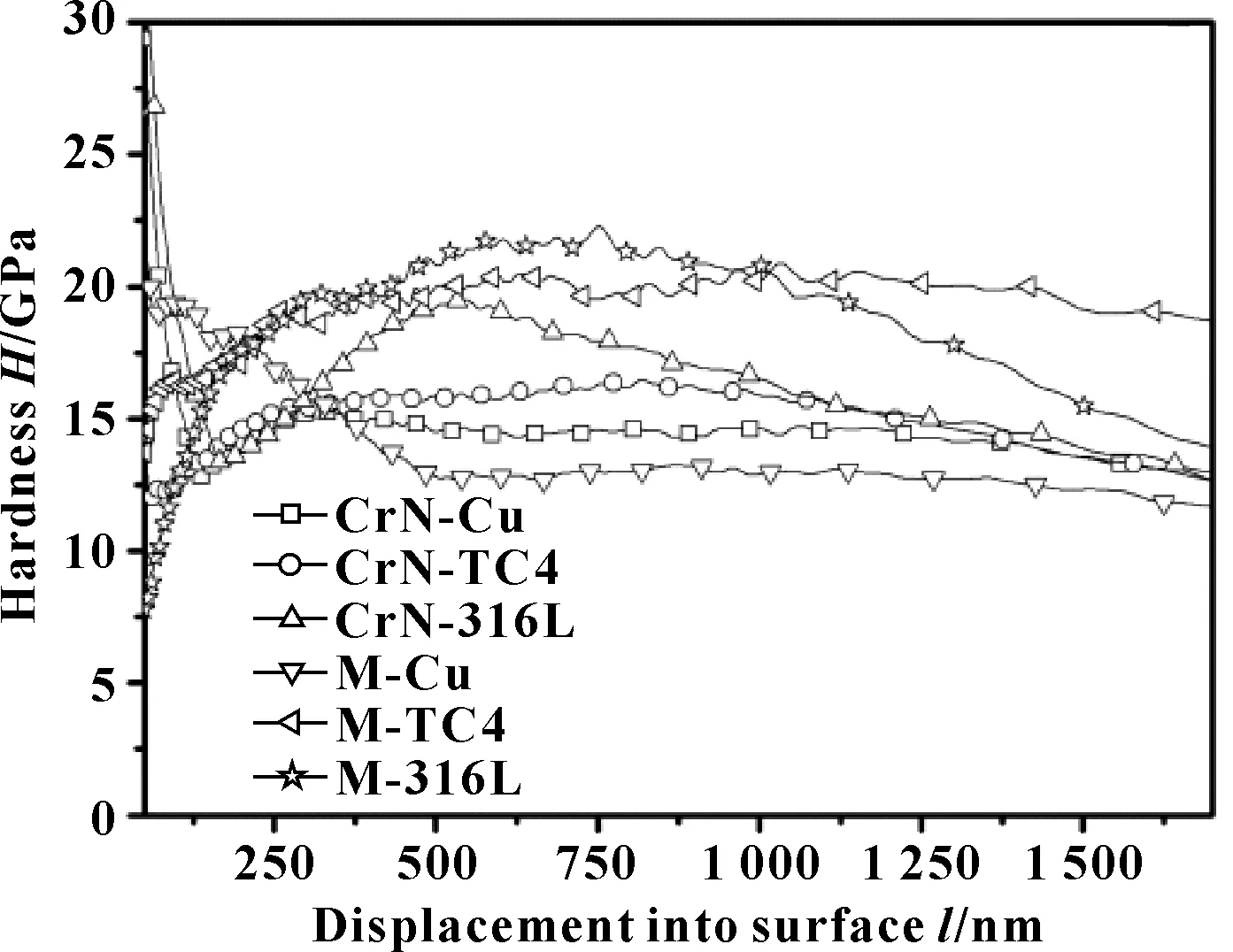

圖4所示為涂層的納米硬度測試結果。根據涂層連續剛度法[13],可以看出在316L上多層涂層的硬度最大,約為23 GPa;其次為TC4上多層涂層,涂層硬度約為21 GPa。2種涂層在H65銅合金基體上的硬度較小,分別為13和14 GPa。這是由于H65銅合金本身硬度較低,導致涂層+基體的硬度也較低。3種基體上涂層的硬度由大到小順序依次為316L、TC4、Cu,這也符合基體本身的硬度排序。通過對比發現,在相同的基體上,CrN/CrCN多層涂層的硬度相對CrN涂層較高,這是由于在多層涂層中由于C原子的加入,因Cr7C3的產生和雜化碳的形成等多種強化作用,提高了涂層的硬度[14]。

圖4 涂層的納米硬度

2.3 摩擦性能

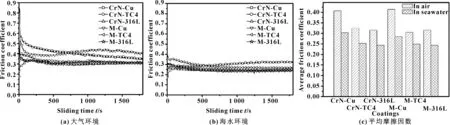

圖5所示為不同基體上CrN和CrN/CrCN涂層在大氣環境和海水環境中與Al2O3球對摩的摩擦因數曲線。如圖5(a)所示,在大氣環境下涂層的摩擦因數具有相似的特點:前期摩擦因數較大,而后降低再達到相對穩定階段。前期摩擦因數較大是由于涂層表面存在大量大顆粒而導致粗糙度較大,而磨合期后摩擦因數減少是由于對摩副磨損所造成的,隨著磨損率迅速增加,涂層表面突起的大顆粒不斷被去除,導致摩擦副之間的對摩界面變得更平滑,導致摩擦因數減小。由圖5(a)可以發現,H65銅合金上2種涂層的摩擦因數較大,而另外2種基體上2種涂層的摩擦因數后期平穩且較小,數值接近,約為0.32。

由圖5(b)可以看出,在海水環境下,不同基體上涂層的摩擦因數相對于大氣環境都有較大幅度下降,這是由于在摩擦過程中,海水作為介質在一定程度上充當了潤滑劑的作用[15];此外,磨損碎片吸附水分后,生成氧化物粒子,從而導致低剪切強度的水合表面層形成,使其作為一種固體潤滑劑并減少摩擦因數[16]。其中H65銅合金基體上的CrN涂層摩擦因數最大,約為0.3;而316L上的CrN/CrCN多層涂層摩擦因數最小,約為0.24。這是由于H65銅合金的剛度較小,在摩擦過程中加載力的作用下產生變形,導致涂層破裂使摩擦界面不平整,從而導致摩擦因數較大。圖5(c)示出了涂層在各環境中的平均摩擦因數,可以看出大氣環境下涂層在不同基體上的摩擦因數大于海水環境;H65銅合金上2種涂層的摩擦因數大于TC4和316L基體上涂層的摩擦因數。

圖5 不同基體上涂層的摩擦因數

2.4 磨損特性

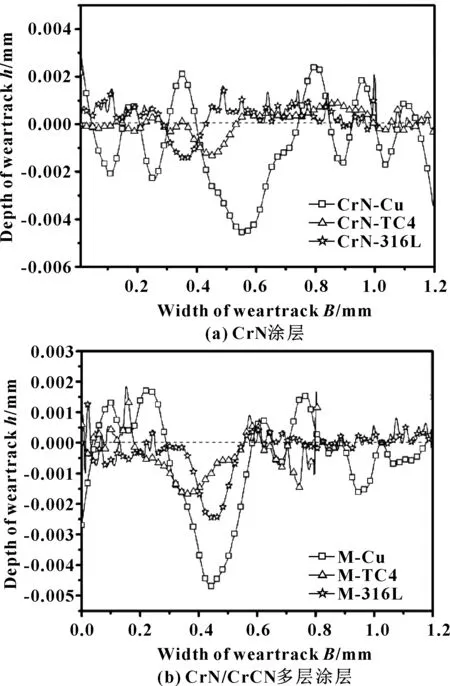

圖6所示為大氣環境下在不同基體上2種涂層磨痕的截面輪廓。從圖6(a)中可以發現,在H65銅合金上的CrN涂層磨痕最大深度為4.6 μm,明顯大于另外2種基體上CrN涂層的磨痕深度。CrN-TC4和CrN-316L試樣磨痕最大深度分別約為1.3 μm和1.4 μm。CrN-Cu試樣磨痕較深,這是由于其較小的硬度導致的。CrN/CrCN多層涂層在大氣環境的磨痕輪廓如圖6(b)所示,發現M-Cu涂層試樣磨痕深度也相對最大,其次為M-316L涂層試樣,M-TC4涂層試樣磨痕深度最小,但其磨痕寬度相對于M-316L試樣更大,這可能是由于TC4鈦合金和涂層的結合力更好,在大氣環境中摩擦時涂層不易剝落,導致磨痕深度更小[17]。

圖6 涂層在大氣環境下摩擦后的磨痕截面輪廓

圖7所示為海水環境下在不同基體上2種涂層磨痕的截面輪廓。從圖7(a)可以看出,CrN-Cu涂層試樣在海水環境下磨痕深度相對于其另2種試樣較大,但對比大氣環境下,磨痕深度略微有所減小。這是由于在海水環境下,涂層和對摩球摩擦過程中摩擦因數較小。而CrN-TC4和CrN-316L涂層試樣磨痕最大深度分別約為2.1 μm和1.9 μm,相對于大氣環境都有所增加。這是因為在海水中的摩擦是一個典型的磨蝕過程,其中的腐蝕和磨損通過力學和化學過程破壞材料[18-19]。在海水中,高的Cl-離子濃度對鈍化層有強烈的破壞性,在摩擦過程中鈍化層很容易被分解或除去,產生的新鮮表面暴露在腐蝕性環境中,涂層上的活性物質在腐蝕介質中導致陽極溶解,增加磨損(腐蝕加速磨損)。增加的磨損引起更多的缺陷,更加快腐蝕速度,其結果是在海水中材料的磨損率更高。因此海水作為摩擦介質,對磨損有著兩方面的影響,一是作為潤滑介質降低磨損量,另一方面作為腐蝕介質會加速磨損[20]。

但一些耐蝕性較好且穩定的材料,在海水中的磨損率比大氣中更低,如圖7(b)所示。M-316L涂層試樣在海水環境下最大磨痕深度約為1.2 μm,而M-TC4涂層試樣最大磨痕深度僅為0.5 μm。盡管M-TC4的硬度較M-316L略低,但磨痕深度卻遠低于M-316L,這是由于TC4合金對Cl-離子有非常好的抗性。雖然CrN基涂層在海水中有較好的耐蝕性,但PVD涂層不可避免地會存在一些缺陷,如針孔、微裂紋等,由于摩擦的碶入作用,海水會注入到這些缺陷中而到達基體,基體和海水產生化學反應產生更大的缺陷,而加劇磨損。因此對于涂層-基體材料體系在海水環境下耐磨性的研究表明,基體對耐磨性有較大影響。

圖7 涂層在海水環境摩擦后的磨痕截面輪廓

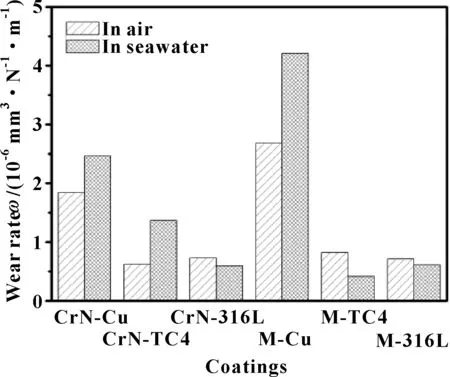

圖8所示為不同基體上2種涂層在大氣和海水中的磨損率,可見在H65銅合金上2種涂層的磨損率最大。在海水環境下,CrN/CrCN多層涂層的磨損率低于CrN涂層,且以M-TC4試樣在海水環境下磨損率最低。這是由于海水環境下材料的摩擦性能,簡單地用H3/E2(H為硬度,E為彈性模量)來衡量是遠遠不夠的,需綜合考慮材料的結構特征、耐蝕性以及硬度來評價。

圖8 涂層在不同環境下的磨損率

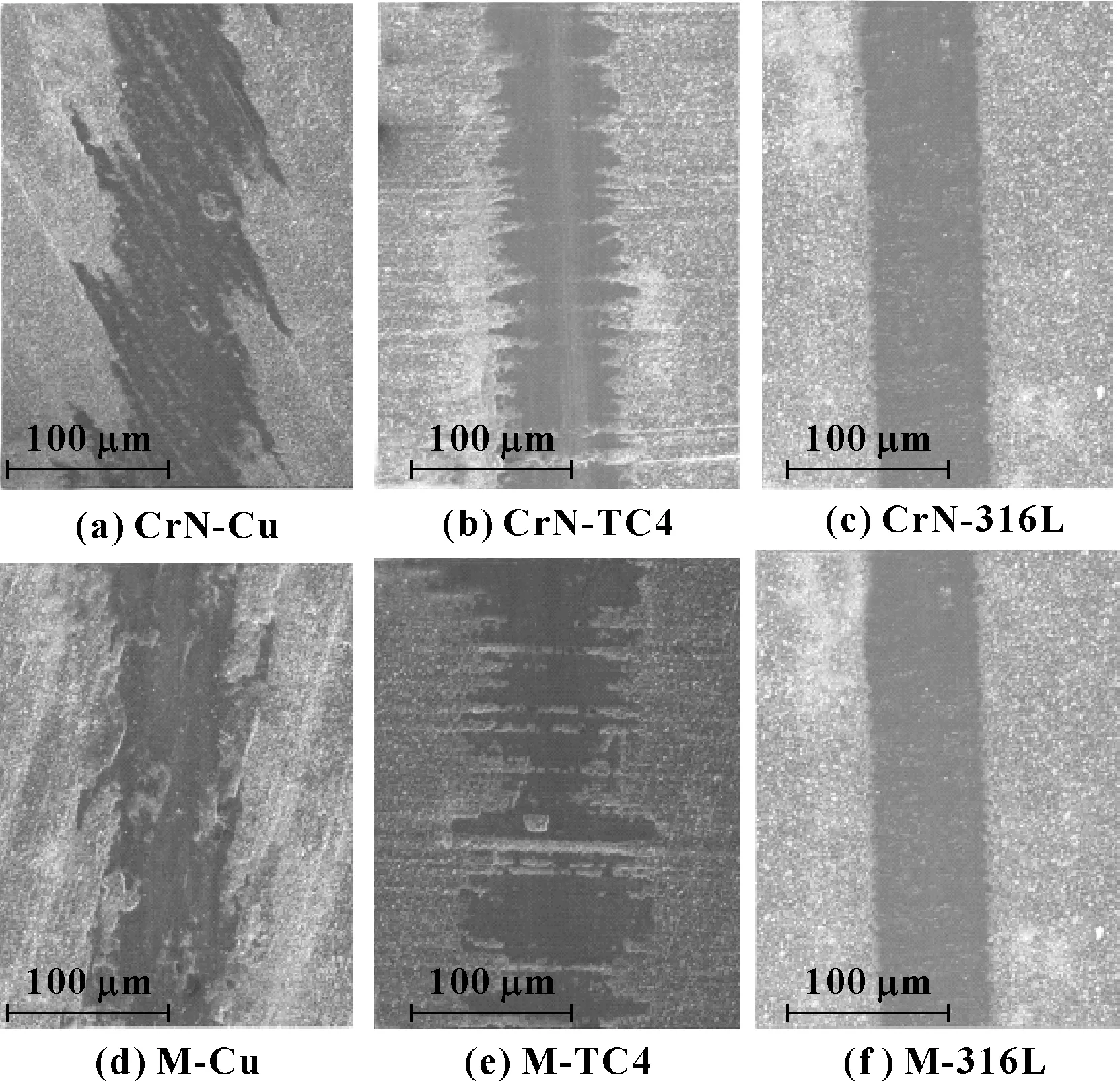

圖9示出了不同基體上涂層在大氣環境下的磨痕形貌。可以看出,磨痕處涂層的大顆粒被擠壓變形,磨痕相對未摩擦表面較為光滑。其中H65銅合金上涂層磨痕上出現了較大剝落坑,而TC4和316L上涂層剝落坑較小。這些較小的剝落坑為涂層表面的大顆粒在摩擦時被拉出涂層表面形成的,而一些較大的剝落坑是由于裂紋在涂層表面下方擴展形成的。由于對摩副表面的壓應力,導致表面裂紋被抑制,但這些裂紋在表層下不斷擴展,當遇到針孔或大裂紋時,在剪切應力的作用下整體剝離表面,形成大的剝落坑。在CrN-TC4涂層試樣表面摩擦過程中存在明顯的犁削現象,因此在大氣環境下TC4和316L上涂層的主要磨損機制為塑性變形和磨粒磨損。

圖9 大氣環境下涂層的磨痕形貌

圖10示出了不同基體上涂層在海水環境下的磨痕形貌。可以發現,H65銅合金上2種涂層表面都出現了較大的剝落坑,CrN-TC4試樣表面也發現了一個較大的剝落坑。這是因為涂層中的晶粒間隙、海水環境的腐蝕性和摩擦時的高壓(壓入涂層裂紋中)為這些剝落坑的產生提供了有利條件。而CrN/CrCN多層涂層磨痕表面未發現明顯的剝落坑,這是因為多層涂層由多相成分組成且多層結構打斷了柱狀晶的生長,導致晶粒較細,涂層更為致密[21]。CrN-316L試樣表面磨痕處也發現了一些較小的剝落坑,但M-316L試樣表面沒有明顯的剝落坑。

圖10 海水環境下涂層的磨痕形貌

3 結論

(1)TC4鈦合金為基體的涂層結合力較好,316L不銹鋼和TC4鈦合金為基體的涂層硬度較高。

(2) 相較于大氣環境下,在海水環境下各涂層的摩擦因數均大幅度下降。3種基本材料相比,H65銅合金基體上的涂層摩擦因數高于在TC4和316L上的涂層摩擦因數。

(3) 大氣環境下,H65銅合金基體上的CrN涂層磨痕深度明顯大于TC4和316L基體上的CrN涂層,且H65銅合金基體上的CrN/CrCN多層涂層的磨痕深度也最大。在海水環境下,H65銅合金基體上的CrN涂層磨痕深度相對于其他2種基體較大,且對比大氣環境下磨痕深度略微有所減小,但TC4和316L基體上的CrN涂層磨痕深度相對于大氣環境下都有所增加。這是因為在海水中的摩擦是一個典型的磨蝕過程,其中的腐蝕和磨損通過力學和化學過程破壞材料。

(4) H65銅合金上的2種涂層在海水中的磨損率高于大氣中,而TC4合金上CrN/CrCN多層涂層在海水環境下的磨損率低于大氣環境,且低于316L上的多層涂層,表明TC4合金上CrN/CrCN多層涂層在海水環境中具有最好的耐磨性能,這主要是由于TC4合金具有優異的海水耐蝕性以及較好的機械性能。

(5) 通過分析磨痕形貌發現,涂層表面大顆粒在摩擦時被反復碾壓變形,H65銅合金上CrN涂層在大氣和海水環境下磨痕均出現了較大的剝落坑。在大氣環境下,TC4和316L上CrN涂層剝落坑較小;在海水環境下,TC4上CrN涂層出現較大的剝落坑,316L上CrN涂層有較小的剝落坑,而由于多層結構打斷了柱狀晶的生長,CrN/CrCN多層涂層磨痕表面未發現明顯的剝落坑。在2種環境下,TC4鈦合金涂層磨痕表面均出現了較小的犁溝。CrN和CrN/CrCN多層涂層在大氣和海水中的主要磨損機制為塑性變形和磨粒磨損。