旋轉(zhuǎn)尾管懸掛器軸承密封圈的有限元分析及結(jié)構(gòu)優(yōu)化*

張 滿 李偉青 齊曉晨

(中國(guó)地質(zhì)大學(xué)(北京)工程技術(shù)學(xué)院 北京 100083)

軸承是旋轉(zhuǎn)尾管懸掛器的關(guān)鍵部件。在旋轉(zhuǎn)尾管固井過(guò)程中,該軸承需要在高載荷、高溫、高壓、泥漿環(huán)境下進(jìn)行旋轉(zhuǎn),屬于在特重載荷和極端惡劣工況下工作的特種軸承。在如此惡劣的條件下工作,如果軸承密封不嚴(yán),泥漿及其他雜物將進(jìn)入軸承中,將加速軸承的磨損,并影響其性能和壽命,從而造成旋轉(zhuǎn)尾管懸掛器不能順利工作[1]。旋轉(zhuǎn)尾管懸掛器軸承的密封結(jié)構(gòu)屬于接觸型密封,接觸型密封圈包括O形和唇形密封圈。其中,Y形密封圈因?yàn)槠涿芊庑院茫p能力強(qiáng)且工作穩(wěn)定,更適合用于旋轉(zhuǎn)尾管懸掛器軸承的密封。通過(guò)設(shè)計(jì)Y形密封圈的最優(yōu)尺寸參數(shù),增強(qiáng)密封圈的密封效果,這對(duì)軸承的密封具有積極意義。

本文作者根據(jù)該類軸承的結(jié)構(gòu)特點(diǎn)和工況,設(shè)計(jì)了一種Y形密封圈,并對(duì)密封圈的尺寸參數(shù)進(jìn)行優(yōu)化設(shè)計(jì),這對(duì)軸承的密封具有積極意義。

通常密封圈的尺寸參數(shù)是利用經(jīng)驗(yàn)設(shè)計(jì)得來(lái)的,而這很難使密封圈的各個(gè)尺寸參數(shù)達(dá)到最優(yōu)值。而通過(guò)實(shí)驗(yàn)方法對(duì)密封圈進(jìn)行優(yōu)化,成本是非常高的。目前對(duì)于密封圈的優(yōu)化大多采用基于有限元的方法,通過(guò)正交試驗(yàn)獲得各個(gè)參數(shù)對(duì)密封性能的影響,進(jìn)而對(duì)密封圈進(jìn)行優(yōu)化[2-5],而這種方法的試驗(yàn)次數(shù)少,需要設(shè)計(jì)安排試驗(yàn)。而使用有限元方法進(jìn)行密封研究,充分利用了計(jì)算機(jī)技術(shù),能夠使效率更高,結(jié)果更精確。BELFORTE等[6]利用有限元技術(shù),對(duì)氣動(dòng)執(zhí)行機(jī)構(gòu)活塞的彈性體密封截面進(jìn)行了優(yōu)化;ACHENBACH[7]利用計(jì)算機(jī)仿真技術(shù)對(duì)密封圈在不同環(huán)境下的壽命進(jìn)行了預(yù)測(cè);諶彪等人[8]利用有限元軟件對(duì)Y形密封圈在不同工作壓力下的變形和受力情況進(jìn)行了有限元分析。本文作者利用基于有限元的概率設(shè)計(jì)系統(tǒng)獲得各個(gè)參數(shù)對(duì)密封性能的影響,利用基于APDL的ANSYS有限元優(yōu)化技術(shù)對(duì)密封圈進(jìn)行優(yōu)化。

1 模型的建立及有限元分析

1.1 有限元分析模型

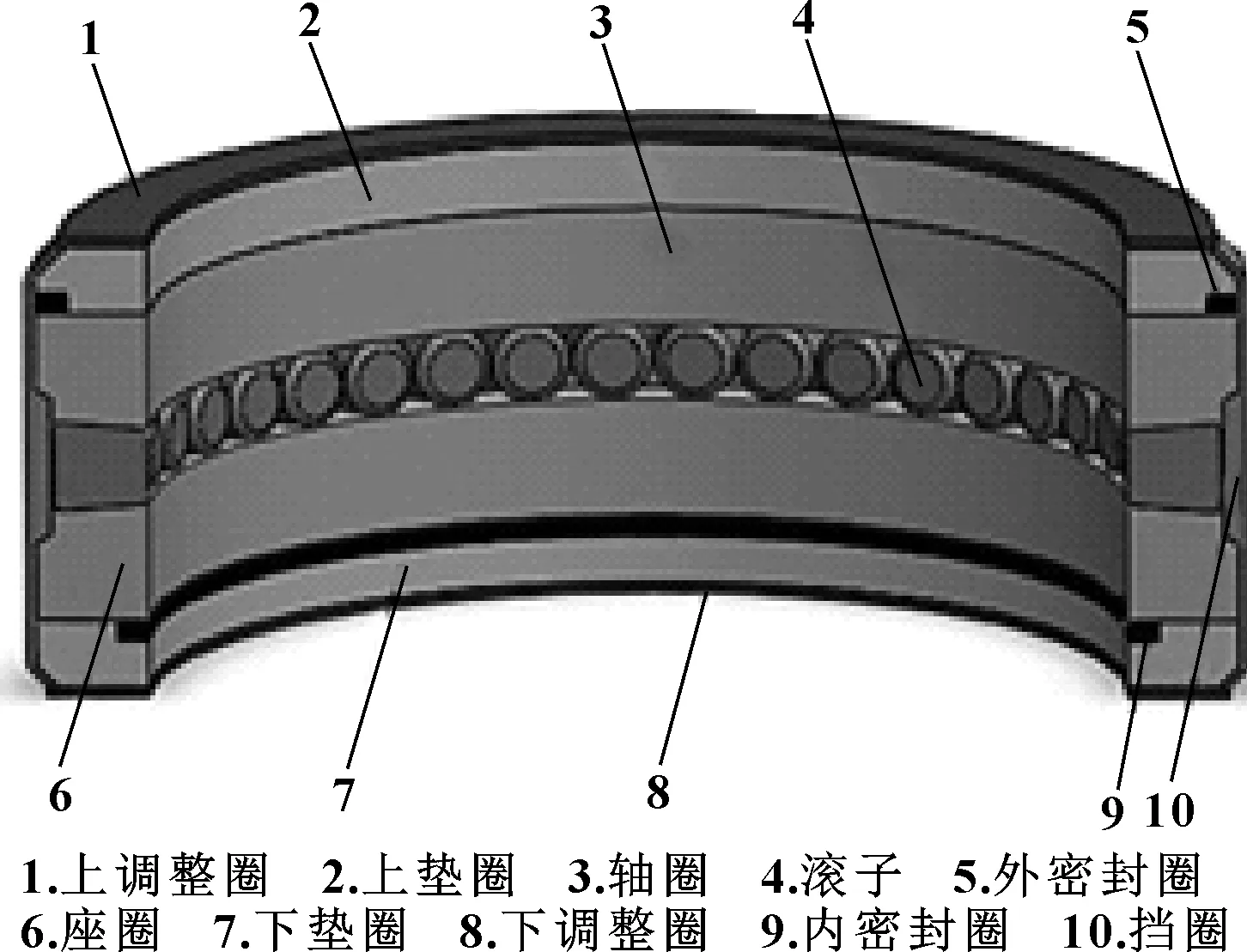

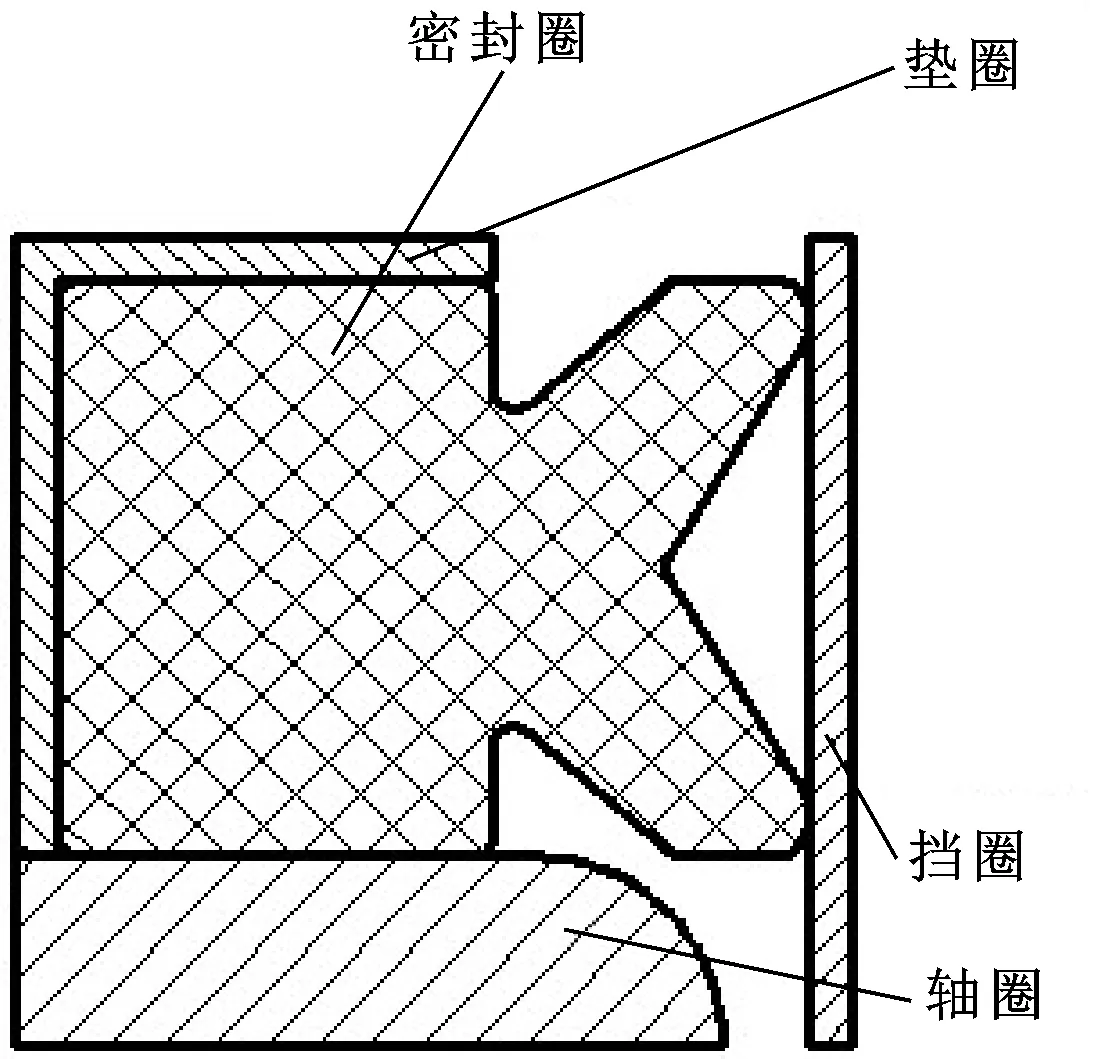

文中研究的旋轉(zhuǎn)尾管懸掛器軸承為一種推力圓錐滾子軸承,其結(jié)構(gòu)如圖1所示。該軸承通過(guò)2個(gè)Y形密封圈進(jìn)行密封。文中主要研究該軸承的外密封特性。首先對(duì)其外密封結(jié)構(gòu)進(jìn)行簡(jiǎn)化。考慮到軸承整體的軸對(duì)稱性以及所受載荷的軸對(duì)稱性,將三維的密封結(jié)構(gòu)轉(zhuǎn)化為軸對(duì)稱的二維模型進(jìn)行分析研究。簡(jiǎn)化后的模型如圖2所示。

圖1 旋轉(zhuǎn)尾管懸掛器軸承[9]

圖2 簡(jiǎn)化模型

1.2 材料屬性及單元類型

Y形密封圈材料為氟橡膠,密度為1.82 g/cm3,泊松比取0.49[10],其邵爾A硬度為70±5或80±5(HG/T 2811—1996),在此取85。橡膠材料選擇Mooney-Rivlin模型,其常數(shù)C01、C10的關(guān)系以及彈性模量E與邵爾A硬度(用HSA表示)[11-13]為

(1)

因此,Y形密封圈彈性模量取13.23 MPa,材料常數(shù)C10取1.764 MPa,C01取0.441 MPa。在定義材料屬性時(shí)對(duì)其彈性模量、泊松比、密度、材料常數(shù)C01、C10進(jìn)行設(shè)置。

Y形密封圈采用二維4節(jié)點(diǎn)的Plane182軸對(duì)稱單元。Plane182單元具有求解塑性、超彈性、蠕變、大變形、大應(yīng)變等問(wèn)題的能力。而不作為主要求解對(duì)象的擋圈、墊圈、軸圈在實(shí)際分析過(guò)程中簡(jiǎn)化為線。

1.3 接觸對(duì)設(shè)置

在密封結(jié)構(gòu)中密封圈分別與軸圈、上墊圈、擋圈接觸。因此,創(chuàng)建3個(gè)接觸對(duì)即可充分模擬密封結(jié)構(gòu)中的接觸情況。且這3個(gè)接觸對(duì)均為剛體/柔體的接觸,接觸方式為面-面接觸。通過(guò)接觸對(duì)設(shè)置向?qū)?chuàng)建接觸對(duì)時(shí),將剛性表面設(shè)置為目標(biāo)面,即軸圈、上墊圈、擋圈與密封圈接觸的面,將柔性體表面設(shè)置為接觸面,即密封圈與軸圈、上墊圈、擋圈接觸的面,使目標(biāo)面的外法線方向指向接觸面。接觸對(duì)之間的摩擦因數(shù)為0.2。

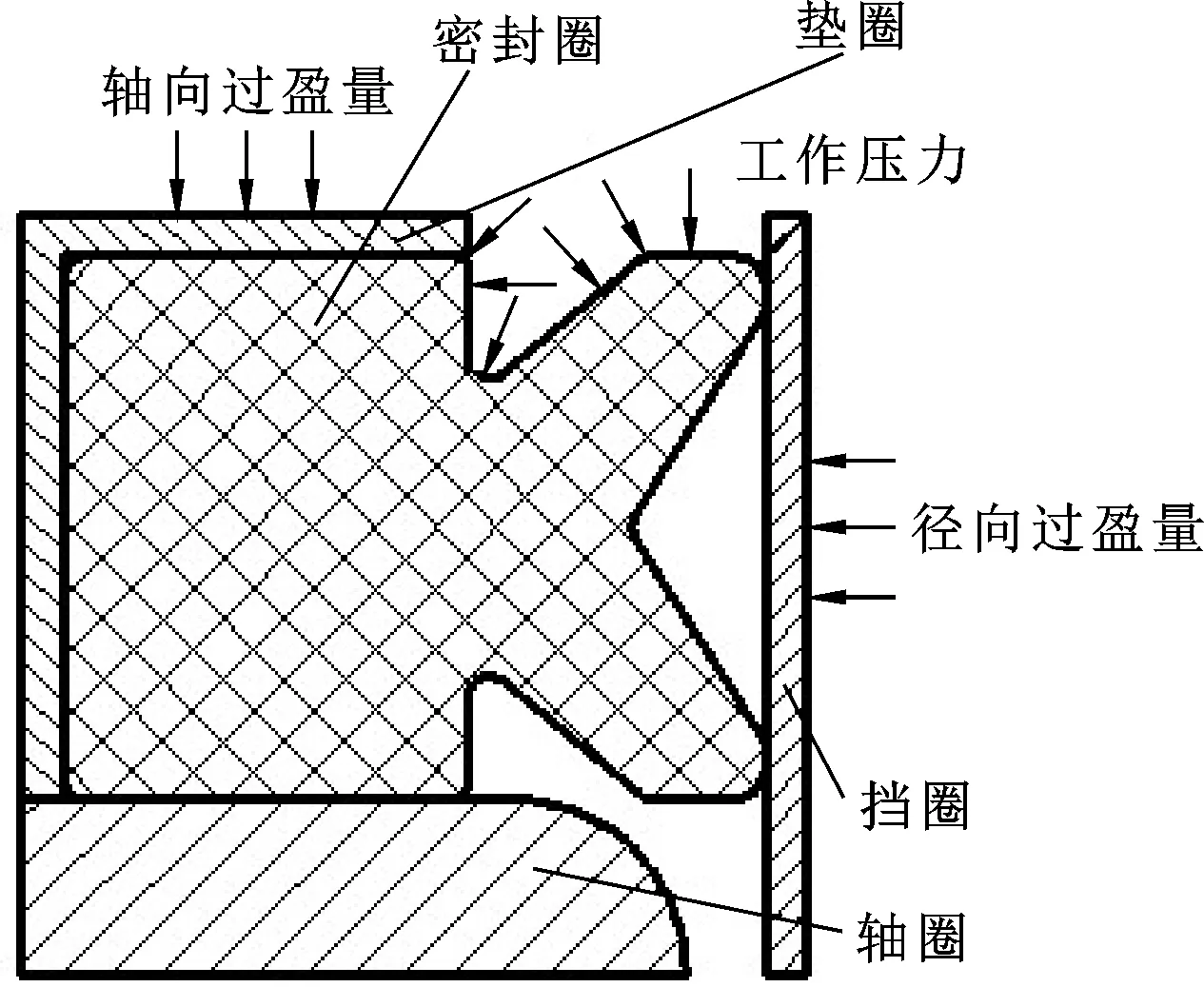

1.4 載荷及邊界條件

文中主要考慮靜態(tài)下Y形密封圈在裝配時(shí)的軸向過(guò)盈量和徑向過(guò)盈量,工作時(shí)的工作介質(zhì)壓力對(duì)密封性能的影響,如圖3所示。因此,限制墊圈在X方向上的位移,在Y方向上施加-0.1 mm的位移,即軸向過(guò)盈量。對(duì)軸圈施加固定約束,限制擋圈在Y方向上的位移,在X方向上施加-0.2 mm的位移,即徑向過(guò)盈量。施加工作壓力為6 MPa。

圖3 密封圈過(guò)盈量及工作壓力分布

1.5 有限元分析結(jié)果

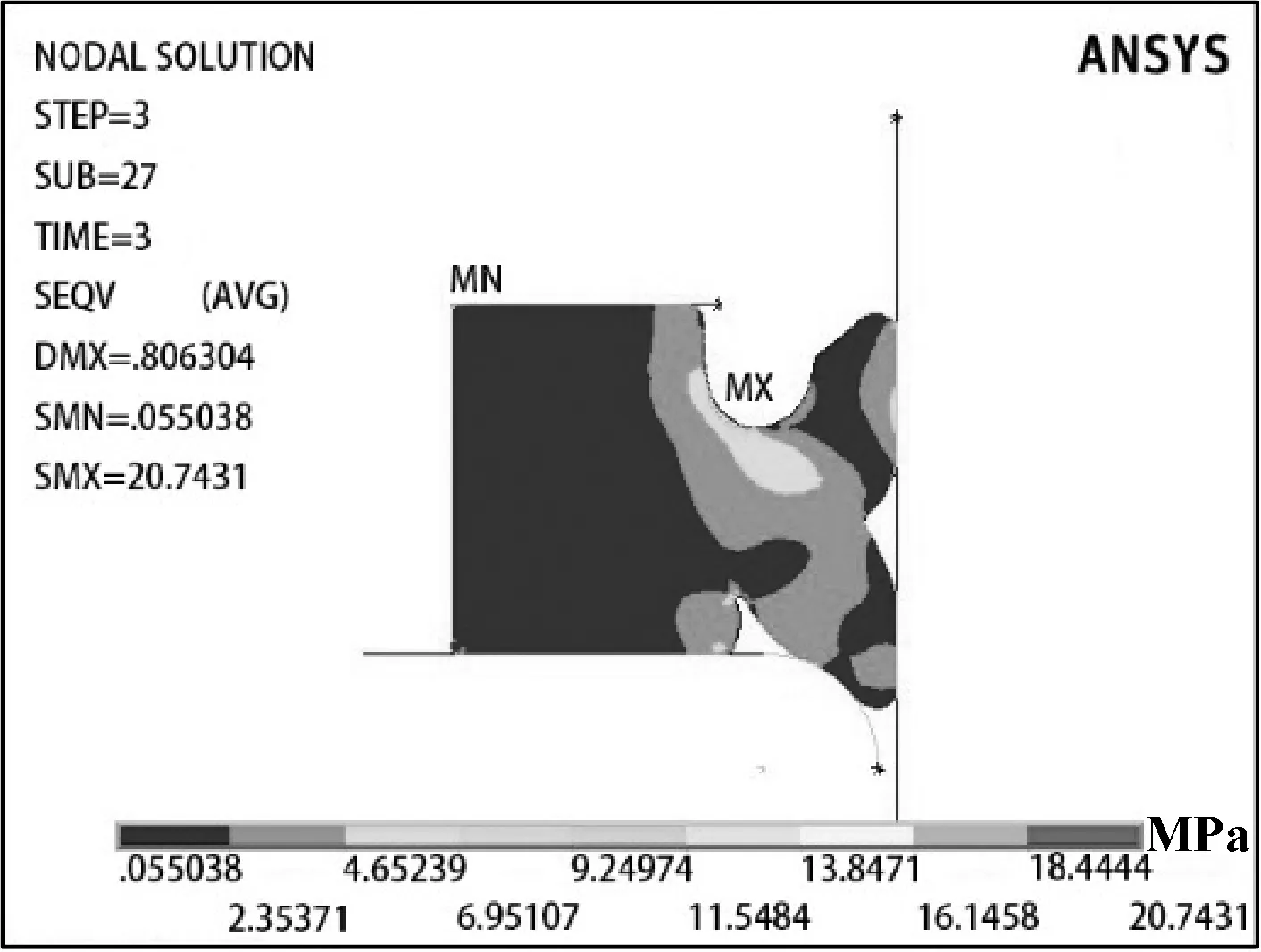

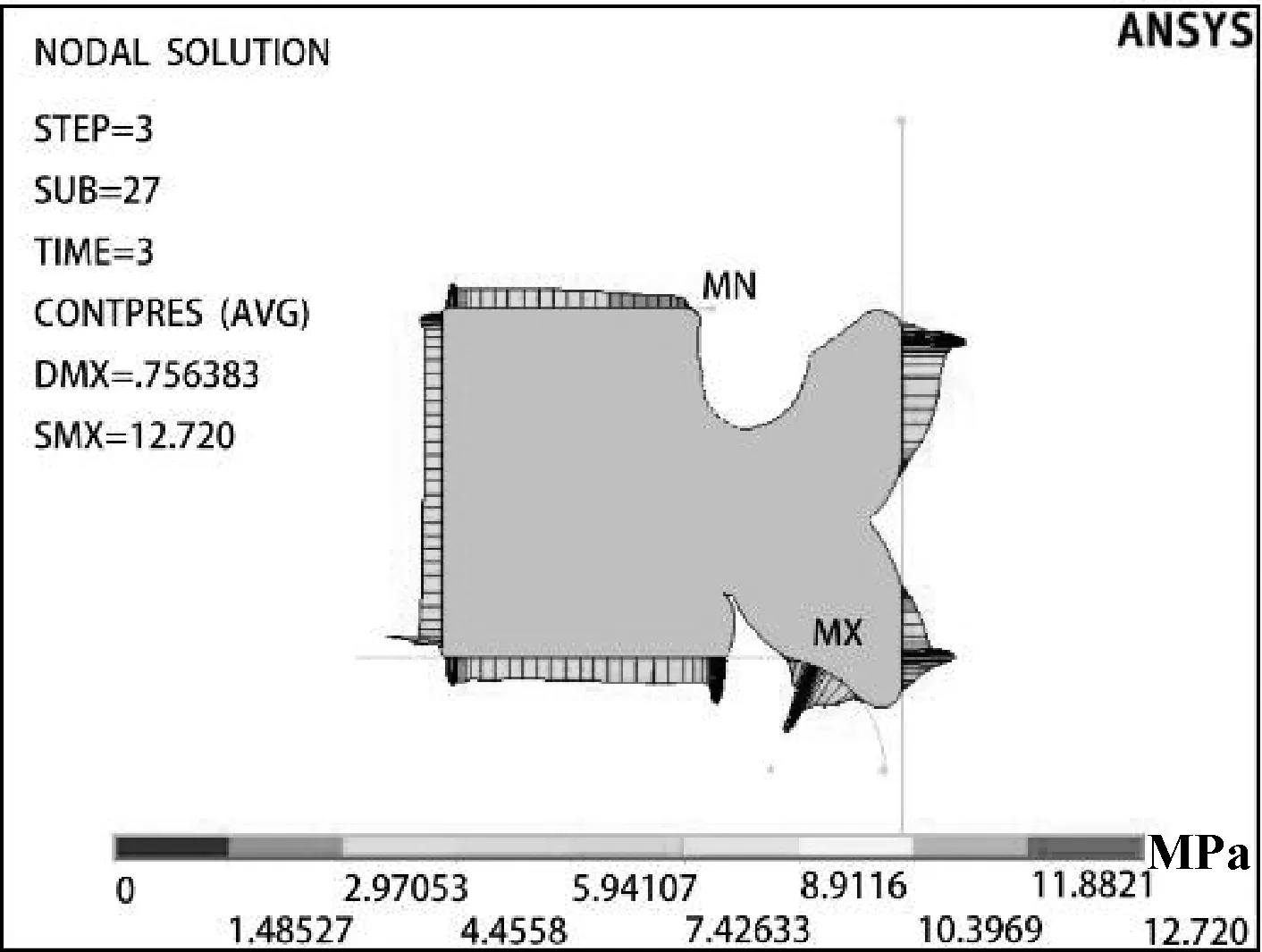

將分析類型設(shè)置為靜態(tài)分析,激活大變形效應(yīng)和時(shí)間步自動(dòng)階躍選項(xiàng)進(jìn)行求解。密封圈的接觸應(yīng)力云圖如圖4所示,von Mises應(yīng)力云圖如圖5所示。從圖4可看出,最大接觸應(yīng)力出現(xiàn)在根部,大小為12.96 MPa,大于其工作壓力,可以實(shí)現(xiàn)密封;下密封唇與軸圈接觸處以及密封唇與擋圈接觸處也有較大的接觸應(yīng)力,且接觸應(yīng)力越大密封效果越好。從圖5可以看出,Y形密封圈的最大von Mises應(yīng)力出現(xiàn)在上密封唇根部,大小為20.74 MPa,密封圈在工作時(shí)此處最易造成斷裂。因此,需要對(duì)最大接觸壓力及最大von Mises應(yīng)力進(jìn)行優(yōu)化以達(dá)到更好的密封效果。

圖4 接觸應(yīng)力云圖

圖5 von Mises應(yīng)力云圖

2 密封圈的靈敏度分析

因Y形圈的截面復(fù)雜,在生產(chǎn)過(guò)程中會(huì)造成幾何尺寸的偏差,影響著其性能以及密封性。因此,對(duì)密封圈進(jìn)行靈敏度分析有著重要意義[14]。

ANSYS提供的基于有限元的概率設(shè)計(jì)系統(tǒng)(PDS)的主要應(yīng)用方向之一是:確定在所有不確定性的輸入?yún)?shù)中哪個(gè)參數(shù)的不確定性對(duì)響應(yīng)參數(shù)的影響程度最大,或者說(shuō)對(duì)于目標(biāo)產(chǎn)品最容易引起其工作失效,響應(yīng)參數(shù)對(duì)輸入?yún)?shù)變化的靈敏度有多大。

文中應(yīng)用PDS模塊分析了密封圈的幾何尺寸對(duì)最大接觸應(yīng)力和最大等效應(yīng)力的影響,得到最大接觸應(yīng)力和最大等效應(yīng)力對(duì)輸入?yún)?shù)(幾何尺寸)變化的靈敏度,從而得到對(duì)最大接觸應(yīng)力和最大等效應(yīng)力影響最大的主要尺寸,為后續(xù)的優(yōu)化設(shè)計(jì)提供支持。

2.1 建立分析文件

PDS處理器利用分析文件復(fù)制創(chuàng)建概率設(shè)計(jì)的仿真循環(huán)文件,然后執(zhí)行一系列概率設(shè)計(jì)分析循環(huán)。分析文件就是基于APDL的參數(shù)化有限元分析過(guò)程。

通過(guò)對(duì)旋轉(zhuǎn)尾管懸掛器軸承的密封結(jié)構(gòu)有限元分析的命令流進(jìn)行提取,然后對(duì)提取的命令流進(jìn)行了編寫和加工,得到參數(shù)化的有限元分析過(guò)程文件。

2.2 定義輸入、響應(yīng)參數(shù)

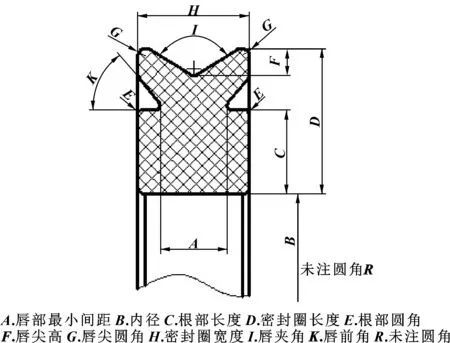

將密封圈的幾何參數(shù)定義為輸入?yún)?shù),假設(shè)其均服從高斯正態(tài)分布。定義的輸入?yún)?shù)如表1所示,表中輸入?yún)?shù)對(duì)應(yīng)的尺寸如圖6所示。

表1 定義的輸入?yún)?shù)

圖6 密封圈的幾何尺寸

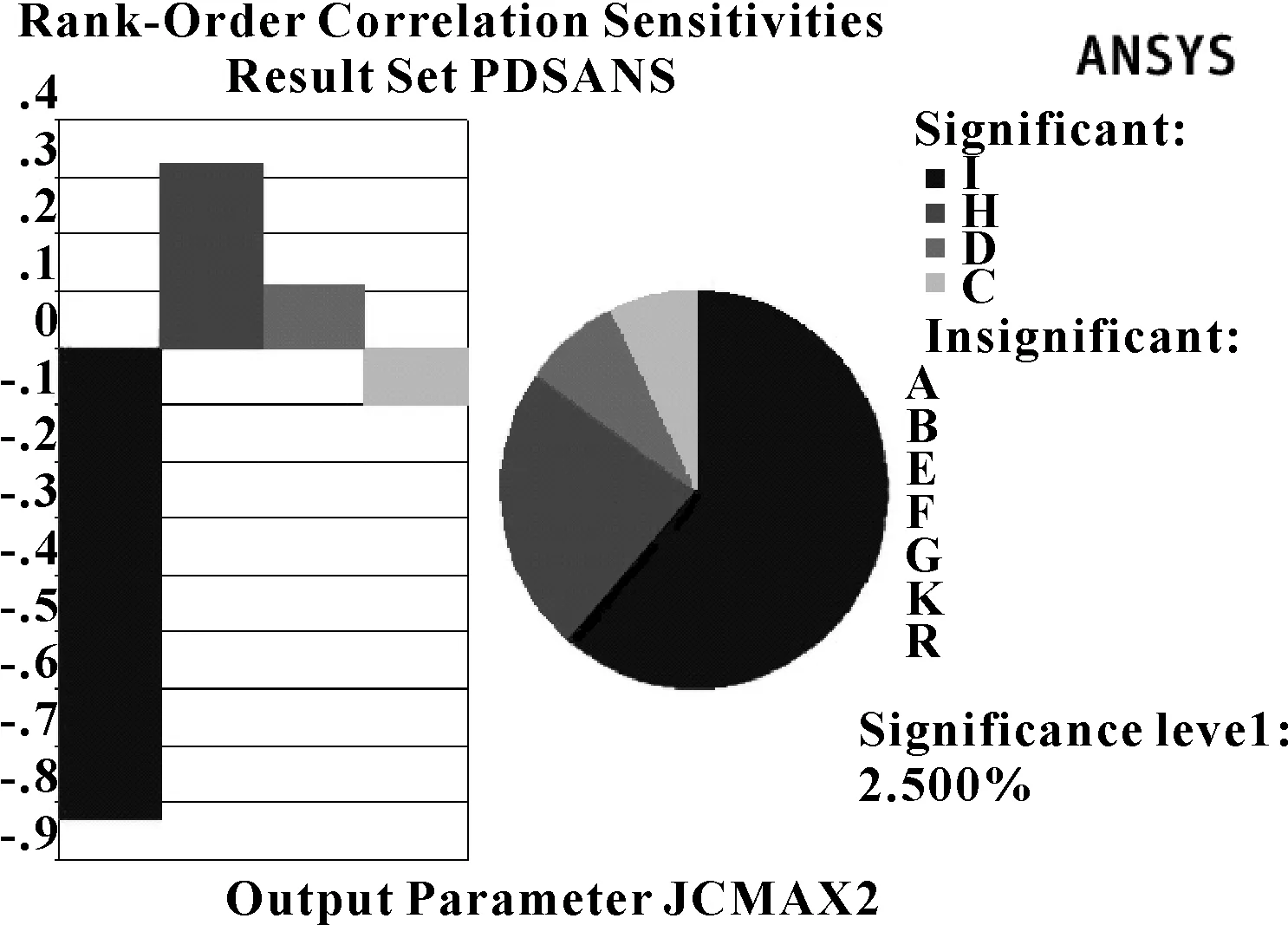

將密封圈變形產(chǎn)生的最大接觸應(yīng)力和最大等效應(yīng)力作為輸出變量,并從有限元分析的結(jié)果中提取出來(lái)。定義的響應(yīng)參數(shù)如表2所示。

表2 定義的響應(yīng)參數(shù)

2.3 概率設(shè)計(jì)的結(jié)果

采用蒙特卡羅模擬技術(shù)中的拉丁超立方抽樣法進(jìn)行概率設(shè)計(jì),該方法具有抽樣“記憶”功能。設(shè)置抽樣次數(shù)為600次。

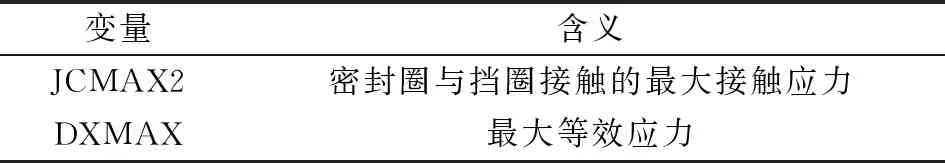

圖7所示為響應(yīng)參數(shù)JCMAX2對(duì)輸入?yún)?shù)變化的靈敏度。可以看出,影響JCMAX2的輸入?yún)?shù)有I、H、D、C,靈敏度大小依次為I>H>D>C,其中I和響應(yīng)參數(shù)為負(fù)相關(guān),輸入?yún)?shù)A、B、E、F、G、K以及R對(duì)響應(yīng)參數(shù)JCMAX2沒(méi)有影響。

圖7 響應(yīng)參數(shù)JCMAX2對(duì)輸入?yún)?shù)變化的靈敏度

圖8所示為響應(yīng)參數(shù)DXMAX對(duì)輸入?yún)?shù)變化的靈敏度。可以看出,影響DXMAX的輸入?yún)?shù)有D、H、I、C、A、F,靈敏度大小依次為D>H>I>C>A>F,其中D、I、A和響應(yīng)參數(shù)為負(fù)相關(guān),輸入?yún)?shù)B、E、G、K以及R對(duì)響應(yīng)參數(shù)DXMAX沒(méi)有影響。

圖8 響應(yīng)參數(shù)DXMAX對(duì)輸入?yún)?shù)變化的靈敏度

因此,影響響應(yīng)參數(shù)JCMAX2和DXMAX的共同參數(shù)有I、H、D、C,即唇夾角、密封圈寬度、密封圈長(zhǎng)度、根部長(zhǎng)度。在后續(xù)優(yōu)化設(shè)計(jì)中將對(duì)這4個(gè)幾何尺寸進(jìn)行優(yōu)化。

3 密封圈的優(yōu)化設(shè)計(jì)

ANSYS基于有限元分析的優(yōu)化設(shè)計(jì)技術(shù)可以在滿足設(shè)計(jì)要求的條件下搜索最優(yōu)設(shè)計(jì)方案。

3.1 優(yōu)化目標(biāo)

密封圈若要適應(yīng)于工作狀態(tài),則應(yīng)該滿足2個(gè)條件,即:密封圈與擋圈接觸的最大接觸應(yīng)力要大于工作壓力;密封圈的最大等效應(yīng)力要小于額定等效應(yīng)力。密封圈與擋圈的最大接觸應(yīng)力的大小不應(yīng)比工作壓力大太多,否則密封圈會(huì)產(chǎn)生較大的摩擦力,從而導(dǎo)致唇口磨損嚴(yán)重,同時(shí)產(chǎn)生較大的摩擦熱。最大等效應(yīng)力對(duì)密封圈來(lái)說(shuō)則是越小越可靠。

因此,密封圈的優(yōu)化目標(biāo)為:密封圈與擋圈的最大接觸應(yīng)力不小于工作壓力,密封圈的最大等效應(yīng)力要小于額定等效應(yīng)力,且越小越好。

3.2 定義變量

在用ANSYS進(jìn)行優(yōu)化設(shè)計(jì)時(shí),首先要確定分析文件,優(yōu)化分析文件除了包括參數(shù)化的有限元分析過(guò)程,還需要在文件中指定設(shè)計(jì)變量、狀態(tài)變量及目標(biāo)函數(shù)。

對(duì)靈敏度分析中得到的影響密封圈與擋圈最大接觸應(yīng)力和最大等效應(yīng)力的4個(gè)幾何參數(shù)I、H、D、C進(jìn)行優(yōu)化,從而增大密封圈的最大接觸應(yīng)力,降低最大等效應(yīng)力。將4個(gè)參數(shù)定義為設(shè)計(jì)變量,并指定其約束范圍。其約束范圍從靈敏度分析的樣本均值趨勢(shì)圖得到。定義設(shè)計(jì)變量的命令流如下:

OPVAR,C,DV,2.8,3.2

OPVAR,D,DV,4.9,5.5

OPVAR,H,DV,3.8,4.2

OPVAR,I,DV,110,117

將密封圈與擋圈的最大接觸應(yīng)力定義為狀態(tài)變量,其命令流如下:

OPVAR,JCMAX2,SV,6,12

目標(biāo)函數(shù)是要盡量減小最大等效應(yīng)力的數(shù)值。在此將最大等效應(yīng)力DXMAX定義為目標(biāo)函數(shù),其命令流如下:

OPVAR,DXMAX,OBJ

3.3 優(yōu)化分析結(jié)果

ANSYS支持零階優(yōu)化和一階優(yōu)化2種方法,文中使用零階方法進(jìn)行優(yōu)化[15],設(shè)置最大循環(huán)次數(shù)為100次,執(zhí)行優(yōu)化分析后列出優(yōu)化序列,其命令流如下:

OPSAVE,OPTZ,opt

OPTYPE,SUBP

OPSUBP,100

OPEXE

OPLIST,ALL

表3給出了分析得到的優(yōu)化序列,可以看出,共產(chǎn)生了8個(gè)(SET 1至SET 8)設(shè)計(jì)序列,其中給出最優(yōu)的是SET 8。

表3 優(yōu)化序列

優(yōu)化結(jié)果如表4所示。

表4 優(yōu)化結(jié)果

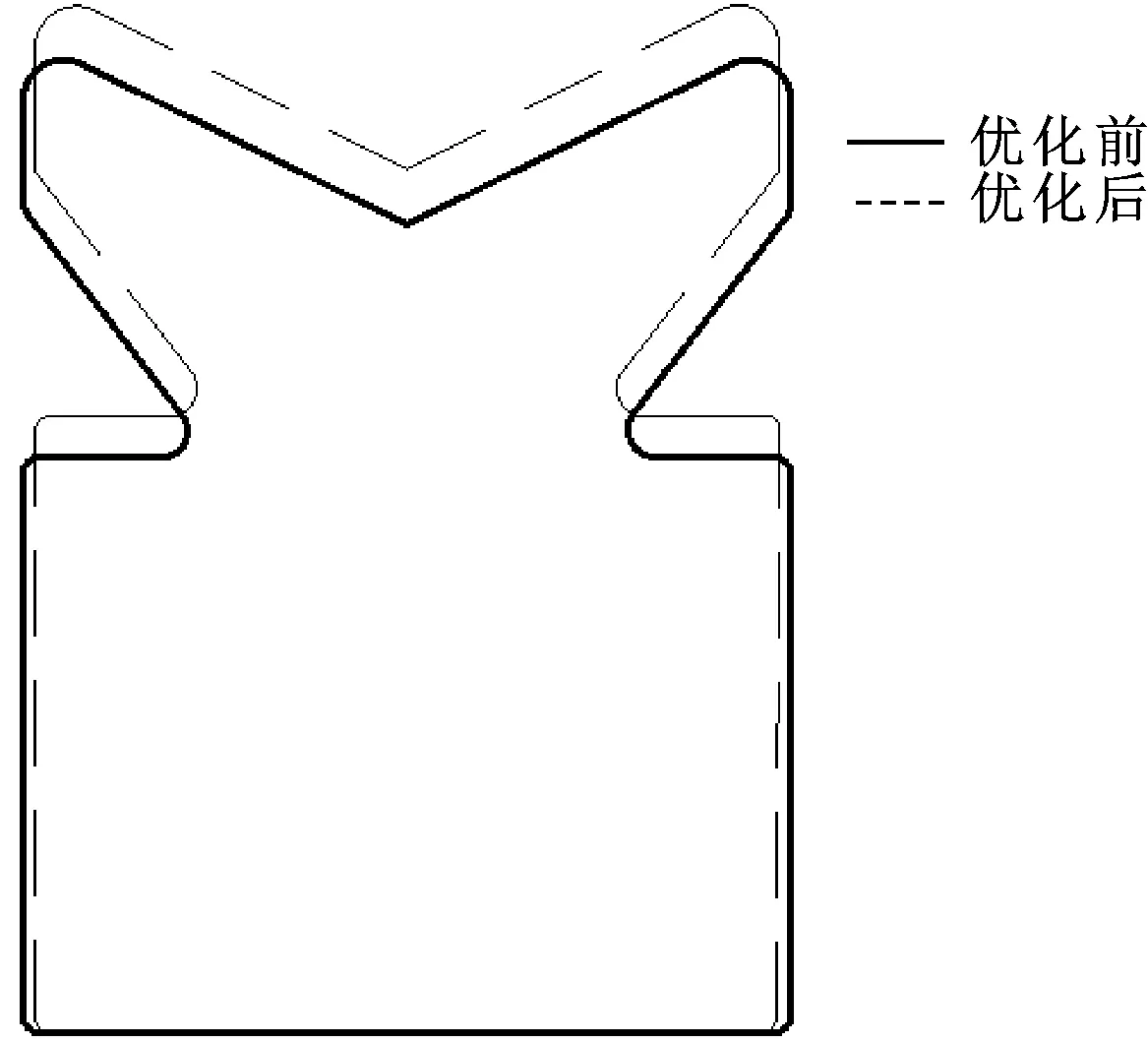

優(yōu)化前后密封圈的二維截面圖如圖9所示。由優(yōu)化后的參數(shù)計(jì)算得出的密封圈有限元分析結(jié)果如圖10、11所示。最大接觸應(yīng)力JCMAX2為11.949 MPa,大于其工作壓力,且比優(yōu)化前的8.296 6 MPa增大了44%。最大等效應(yīng)力DXMAX為14.711 MPa比優(yōu)化前的20.743 MPa降低了29.1%。因此,優(yōu)化后使得密封圈擁有更好的密封效果,并且可延長(zhǎng)密封圈的使用壽命。

圖9 優(yōu)化前后密封圈的二維截面

圖10 優(yōu)化后接觸應(yīng)力云圖

圖11 優(yōu)化后von Mises應(yīng)力云圖

4 結(jié)論

(1)設(shè)計(jì)的Y形密封圈在工作時(shí),下密封唇與軸圈接觸處以及密封唇與擋圈接觸處有較大的接觸應(yīng)力;最大等效應(yīng)力出現(xiàn)在上密封唇根部,工作時(shí)此處最易造成斷裂。

(2)靈敏度分析表明,影響密封圈與擋圈最大接觸應(yīng)力的結(jié)構(gòu)參數(shù)有I、H、D、C,靈敏度大小依次為I>H>D>C,其中I和最大接觸應(yīng)力為負(fù)相關(guān),結(jié)構(gòu)參數(shù)A、B、E、F、G、K以及R對(duì)最大接觸應(yīng)力沒(méi)有影響;影響最大等效應(yīng)力的結(jié)構(gòu)參數(shù)有D、H、I、C、A、F,靈敏度大小依次為D>H>I>C>A>F,其中D、I、A和最大等效應(yīng)力為負(fù)相關(guān),結(jié)構(gòu)參數(shù)B、E、G、K以及R對(duì)最大等效應(yīng)力沒(méi)有影響。

(3)對(duì)影響密封圈最大接觸應(yīng)力和最大等效應(yīng)力的4個(gè)幾何參數(shù)I、H、D、C(即唇夾角、密封圈寬度、密封圈長(zhǎng)度、根部長(zhǎng)度)進(jìn)行優(yōu)化設(shè)計(jì),優(yōu)化結(jié)果為:根部長(zhǎng)度為3.116 9 mm,密封圈長(zhǎng)度為5.498 5 mm,密封圈寬度為4.119 6 mm,唇夾角為110.54°。優(yōu)化后密封圈與擋圈的最大接觸應(yīng)力增大了44%,最大等效應(yīng)力降低了29.1%。