基于Romax的交叉圓柱滾子回轉支承壽命分析*

潘星宇 程 敖 唐義清 雷 元 董 霖 李建方 何文俊

(1.西華大學現代農業裝備研究院 四川成都 610039;2.西華大學機械工程學院 四川成都 610039;3.西華大學流體及動力機械教育部重點實驗室 四川成都 610039;4.四方非標軸承有限公司 四川成都 610300)

回轉支承是一種能夠承受綜合載荷的大型軸承,可同時承載軸向、徑向載荷以及傾覆力矩,在現實工業中應用很廣泛,主要應用在船舶設備、工程機械、輕工機械、冶金機械、醫療機械、工業機械等行業。隨著相關產業的發展,不同的行業對回轉支承提出不同的要求,目前國內外學者已對回轉支承壽命進行了廣泛研究,并取得了不少的成果。BAO等[1]基于回轉軸承的振動信號,提出了一種基于流形學習和模糊支持向量回歸(SVR)的軸承壽命預測方法。高永祥和尹顯明[2]針對2種不同類型滾子,研究大型三排柱回轉支承承載及疲勞壽命,發現載荷較小時圓柱滾子回轉支承壽命高于修正滾子回轉支承壽命,在載荷較大時修正滾子回轉支承壽命高于圓柱滾子回轉支承壽命。DING等[3]提出了由多源優化變分模分解(MSOVD)生成的高維模態信號組(HDMSG),對回轉軸承的退化和損傷信號進行了測試,并對回轉支承壽命進行預測。LI等[4]提出了一種識別回轉軸承壽命狀態的改進方法,在自制的回轉軸承全壽命試驗平臺上進行了回轉軸承全壽命試驗,驗證了該方法的有效性。吳建偉等[5]利用Romax軟件建立了風電齒輪箱傳動系統模型,并對軸承壽命進行計算,發現了風電軸承的潛在薄弱環節并進行了優化。付大鵬和褚加瑞[6]利用Romax軟件研究了游隙對主軸內外圈接觸應力的影響,發現游隙的絕對值越大接觸應力也越大。

目前對回轉支承的研究主要集中在對回轉支承的理論計算或利用有限元建模分析回轉支承在系統中的接觸應力、軸承壽命、傾覆力矩等方面,而研究回轉支承在不同軸向載荷、徑向工作游隙、工作溫度下接觸應力及油膜厚度的變化規律,以揭示其壽命變化原因等方面的研究比較少見。本文作者利用Romax軟件對回轉支承進行系統性的分析,研究回轉支承在不同的加載、徑向工作游隙、工作溫度下的接觸應力、油膜厚度、壽命變化情況,對回轉支承的研究設計具有重要意義。

1 模型建立與分析

1.1 回轉支承參數

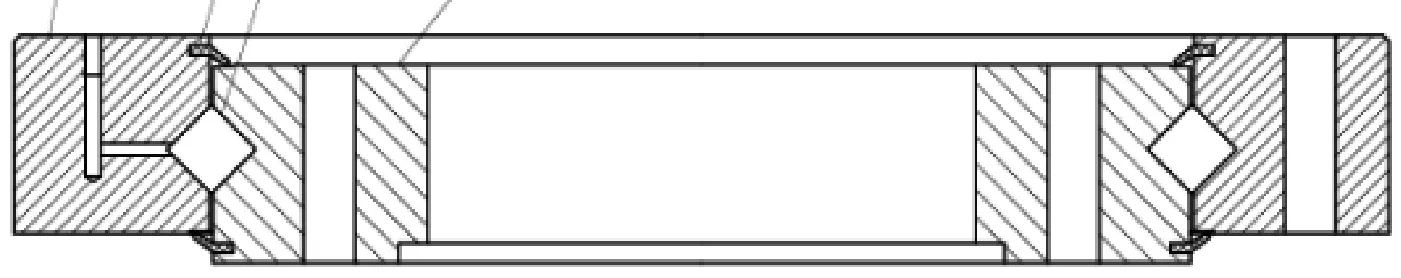

文中研究對象為交叉圓柱滾子回轉支承,具體結構如圖1所示,具體參數如表1所示[7]。

圖1 無齒式交叉圓柱滾子回轉支承

表1 無齒式交叉圓柱滾子回轉支承參數

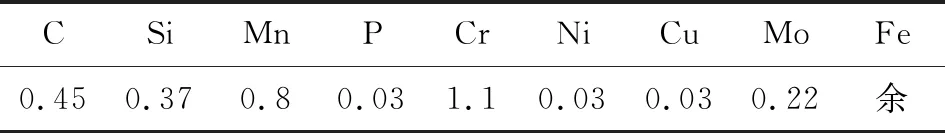

根據相關回轉支承軸承生產公司數據,回轉支承的內外圈材料為42GrMo,滾子材料為GCr15,具體化學成分及力學性能[8]分別如表2—4所示。

表2 42GrMo化學成分 單位:%

表3 GCr15化學成分 單位:%

表4 42GrMo和GCr15鋼力學性能

1.2 仿真模型的建立

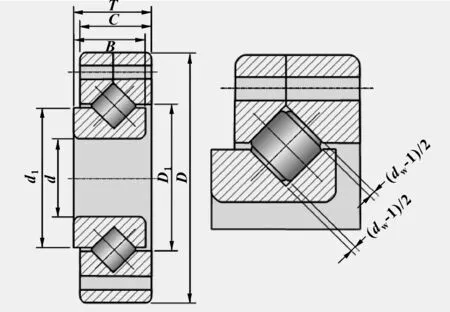

在Romax軟件中,對于軸承的選擇除在軟件的數據庫中包含了部分軸承廠商(如:SKF、FAG、NTN)的產品數據外,還有用戶自定義軸承,將回轉支承的基本參數輸入軟件高級軸承模塊即可生成[9-10]。按照表1—4中參數設置后得到的回轉支承如圖2所示。

圖2中T、C、B、d、D的值見表1,d1與D1的值由滾子節圓直徑Dpw決定(通常與Dpw相差2 mm),從而確定回轉支承模型符合基本參數要求。同時,為方便計算忽略了部分安裝孔、密封墊以及潤滑油油孔。

圖2 回轉支承示意

1.3 回轉支承理論壽命計算

當量靜載荷Fao計算公式為

Fao=Fa+2.3Fh/Ko

(1)

交叉圓柱滾子回轉支承的動態承載能力計算式[12]為

Ca=bm·fc(lecosα)7/9·tanα·Z3/4·Dw29/27

(2)

式中:Ca為回轉支承的動態承載能力(N);bm為軸承標準系數(為常數bm=1.3);fc為與軸承零件的幾何形狀、制造精度和材料有關的系數,按照標準GB/T 6391—2003/ISO281∶1900中的插值方式,計算Dwcosα/Dpw=0.016 516 36,經插值得到fc=121.49;le為滾動體的有效長度(mm);接觸角α=45°。

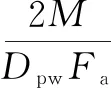

回轉支承壽命計算式[13]為

(3)

式中:Lh為回轉支承理論壽命(h);n為轉速(r/min)。

2 仿真結果與分析

2.1 軸向載荷對回轉支承的影響

在Romax軟件中對回轉支承設置不同的軸向載荷,如表5所示。工作溫度為常溫20 ℃,初始徑向游隙設置為0,選用7253航空潤滑脂,傾覆力矩為258.75 kN·m。回轉支承使用壽命要求大于144 000 h。

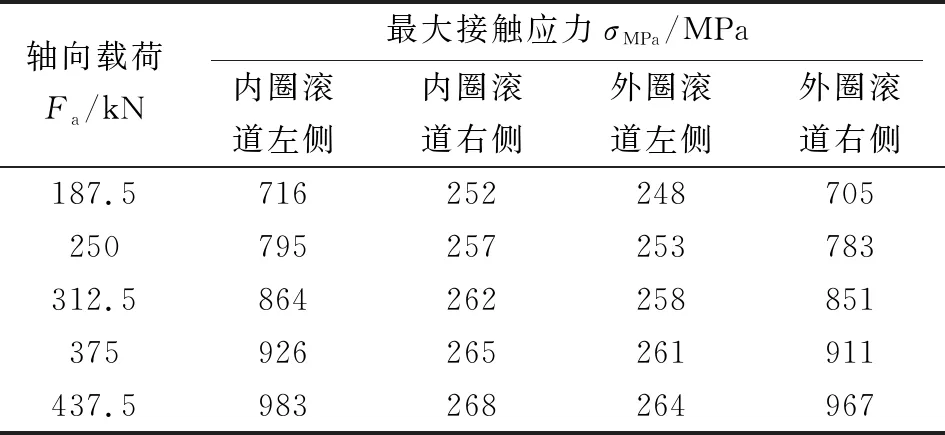

分析表5中不同軸向載荷下滾道面接觸應力可以發現,在軸向載荷下,滾道主要承載面為內圈滾道左側和外圈滾道右側,在這2個滾道面上的接觸應力值最大。

表5 不同軸向載荷下滾道面上的最大接觸應力

表6 不同軸向載荷下回轉支承ISO TS 16281壽命

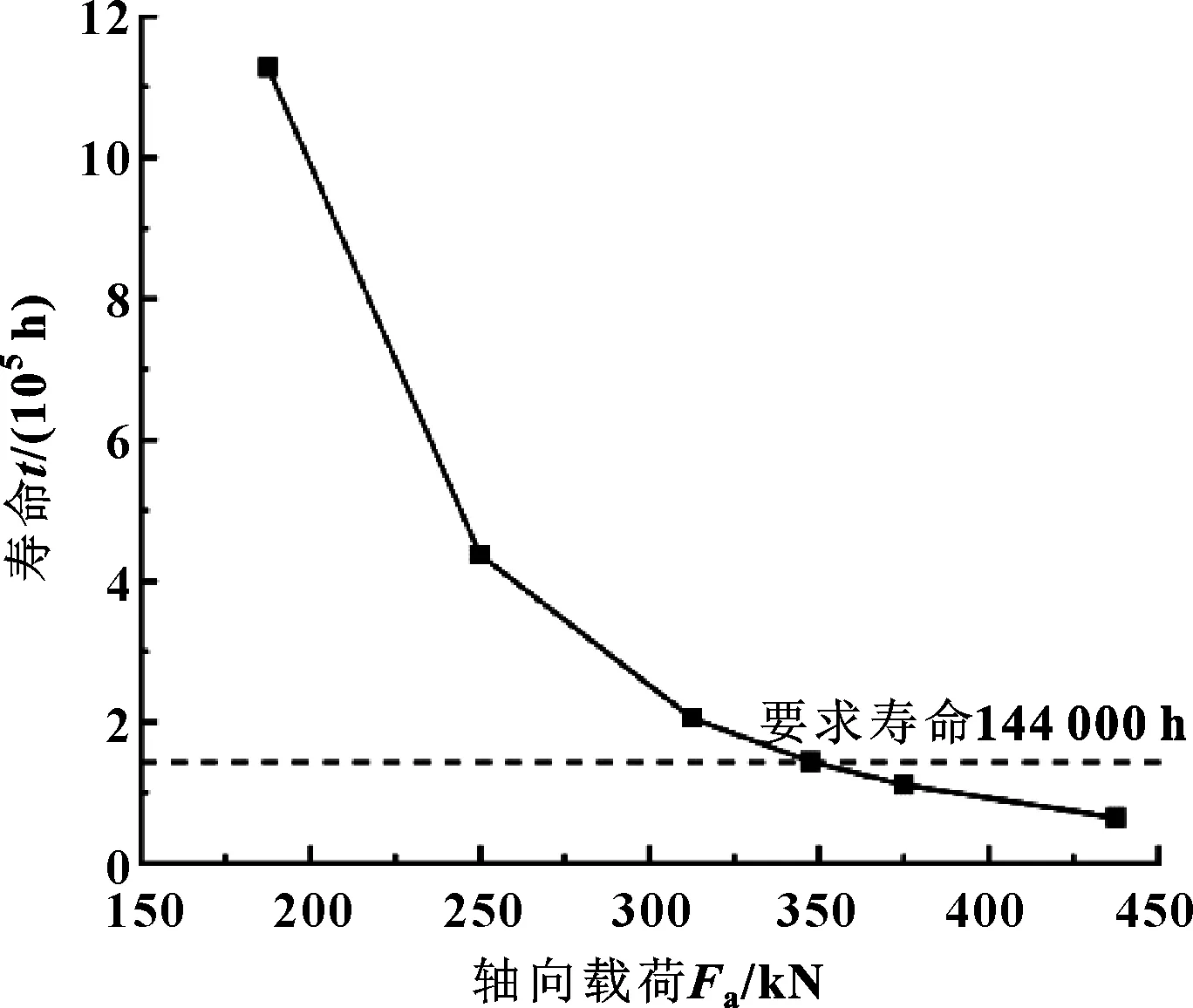

分析表6及圖3可以發現,回轉支承的壽命隨著軸向載荷的增加而減小,且變化趨勢為指數級,當軸向載荷為347.5 kN時,最接近使用壽命。

圖3 回轉支承ISO TS 16281壽命曲線

選擇軸向載荷為375 kN,分析了接觸應力的分布,結果如圖4所示。

圖4(a)中內圈滾道左側滾道面上最大接觸應力為926 MPa,圖4(b)中內圈滾道右側滾道面上最大接觸應力為265 MPa,圖4(c)中外圈滾道左側滾道面上的最大接觸應力為261 MPa,圖4(d)中外圈滾道右側滾道面上的最大接觸應力為911 MPa,且接觸應力分布范圍集中處于滾子中心區域,應力值向兩側遞減。

圖4 軸向載荷375 kN 時滾道面接觸應力分布

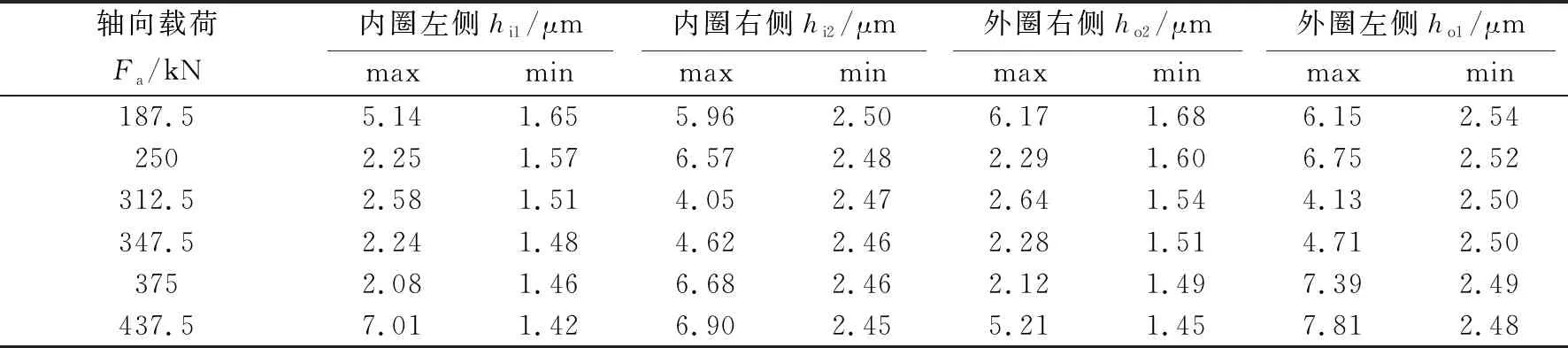

油膜厚度的分布方式也可以通過接觸應力云圖反映出來,在接觸應力值較大的區域,油膜厚度越小,在滾道面的邊緣區域油膜厚度的值越大。對比接觸應力的分布方式,發現在主要承載面上的油膜厚度分布在整個滾道面上,而在部分承載面上油膜的形成也只是在承載區域形成。表7給出了各個滾道面上油膜厚度的最大值及最小值。

油膜厚度能夠避免滾動體與滾道面的直接接觸,起到潤滑作用從而增大使用壽命。從圖5中可以發現,內圈左側滾道面與外圈右側滾道面的油膜厚度最小值隨著軸向載荷的增加而減小,這是因為最大接觸應力集中在滾道面中心區域,導致油膜厚度的降低。最小油膜厚度決定了回轉支承的潤滑狀態。而油膜厚度最大值在滾道面的邊緣區域,該區域的接觸應力值最小;另外,油膜厚度的最大值出現波動變化。

表7 不同加載下油膜厚度的最大值及最小值

圖5 主要承載面的油膜厚度

2.2 徑向工作游隙對回轉支承的影響

在軸向載荷為347.5 kN的條件下,改變徑向工作游隙的值(設置徑向工作游隙范圍為-0.05~0.05 mm),研究不同徑向工作游隙對回轉支承的影響。

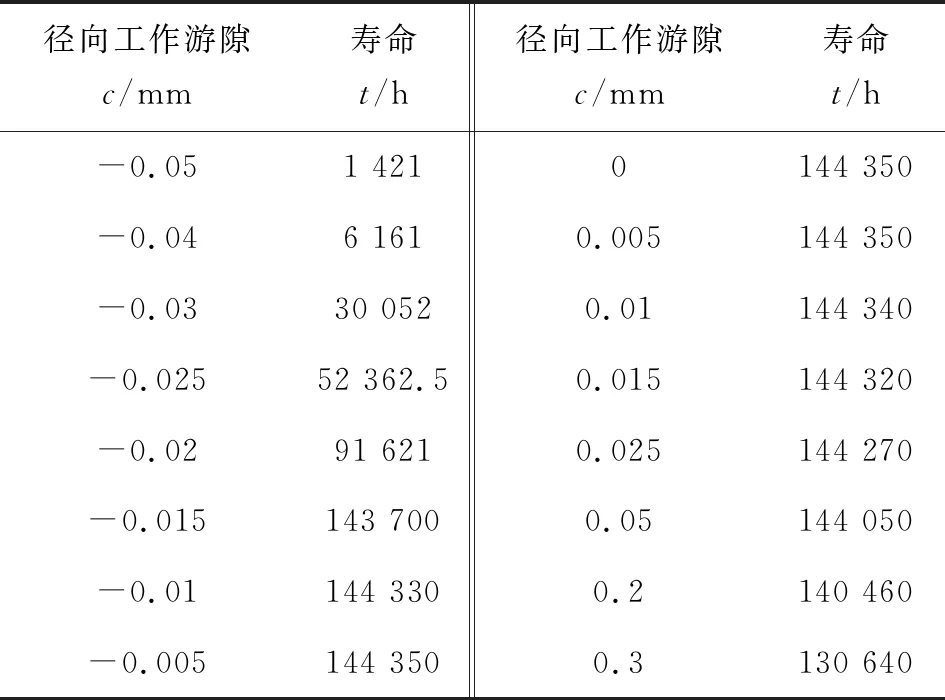

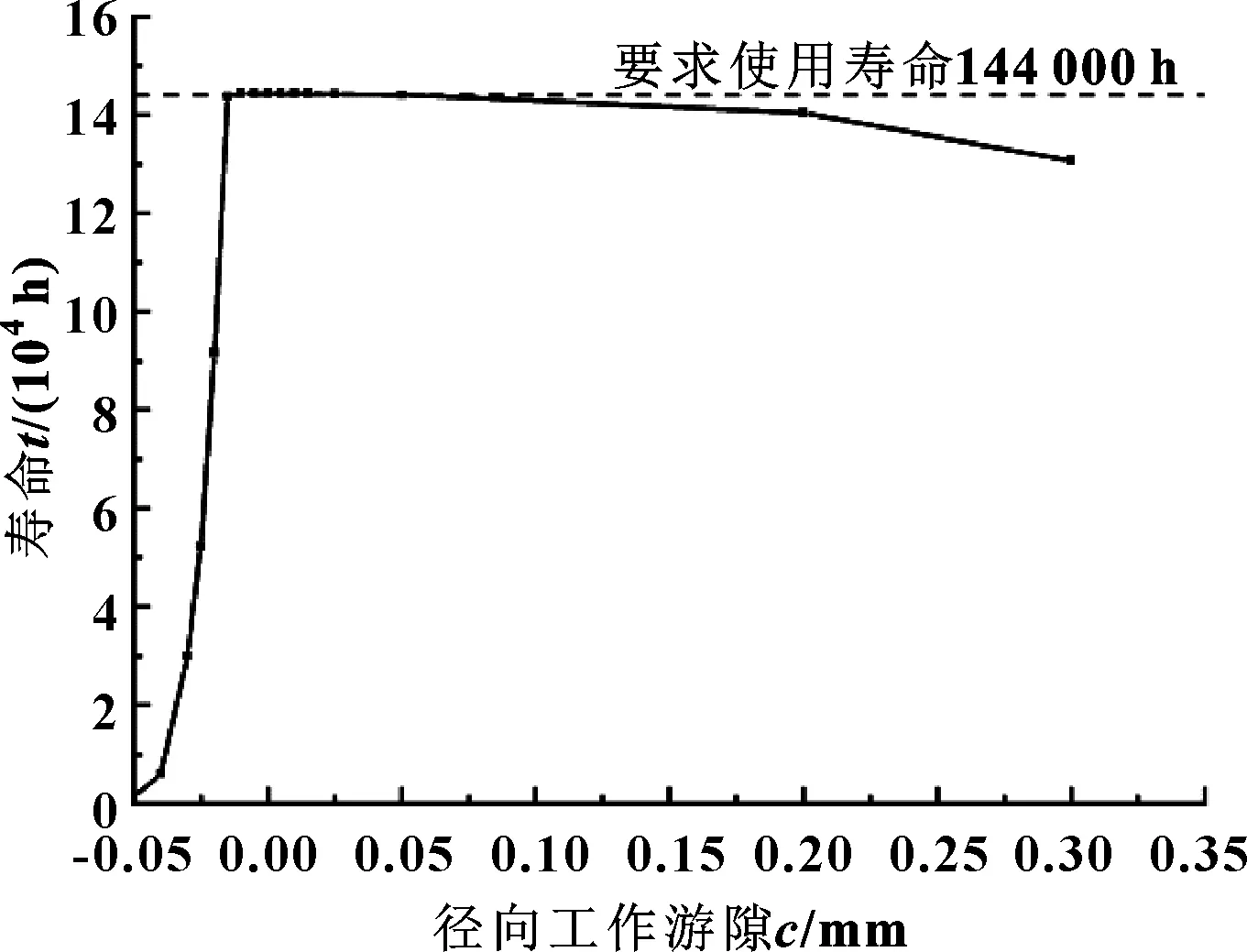

通過表8中數據發現在徑向工作游隙在-0.01~0.05 mm時均能滿足使用要求,具體曲線如圖6所示。

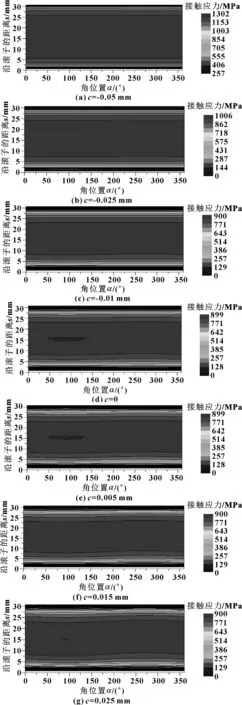

由圖6發現在徑向工作游隙為-0.05~-0.015 mm時,壽命隨徑向工作游隙的增加而增加,且呈指數增加;在徑向工作游隙為-0.01~0.01 mm壽命基本趨于穩定;當徑向工作游隙進一步增大時,壽命開始出現減小的趨勢。為探究壽命曲線變化原因,選擇徑向工作游隙為-0.05、-0.025、-0.01、0、0.005、0.015、0.025 mm時,以主要承載面的內圈左側滾道面上的應力云圖來分析。

表8 不同徑向工作游隙下的回轉支承ISO TS 16281壽命

圖6 不同徑向工作游隙下回轉支承ISO TS 16281壽命

圖7中可以明顯看到,隨著徑向工作游隙的增加,接觸應力最大值先是出現明顯減小而后趨于穩定,并且當徑向工作游隙繼續增大時接觸應力的分布出現了波動,雖然最大接觸應力穩定在899~900 MPa,但是在實際生產中滾道面的硬淬層深度分布并不均勻且集中在滾道面的中心區域。最大接觸應力出現分布波動時對滾道面非中心區域的承載能力有一定影響,從而降低回轉支承的壽命,由此可以揭示回轉支承壽命先增大而后趨于穩定最后緩慢減小的原因。

圖7 不同徑向工作游隙下內圈左側接觸應力

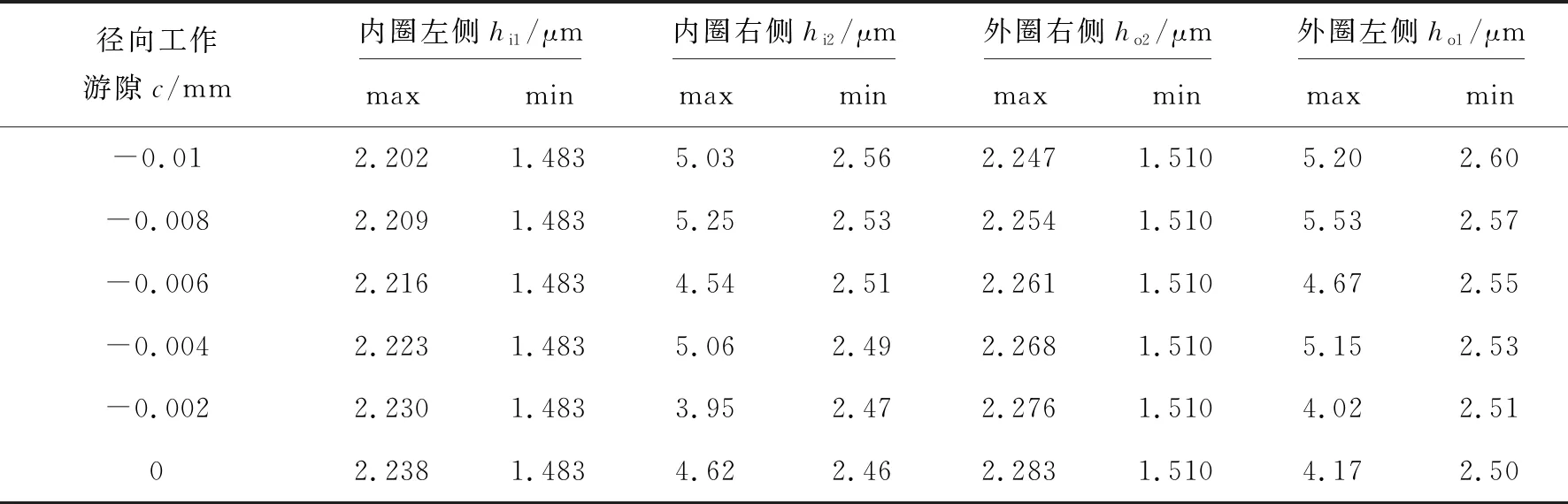

根據表8中的壽命數據,結合圖7中的接觸應力分布,可以初步判定最佳工作游隙為-0.01~0 mm。為了驗證最佳工作游隙為-0.01~0 mm,通過對油膜厚度最小值的分析來驗證這一結論。取徑向工作游隙為-0.01、-0.008、-0.006、-0.004、-0.002、0 mm 6組數據得到各個滾道面的油膜厚度。

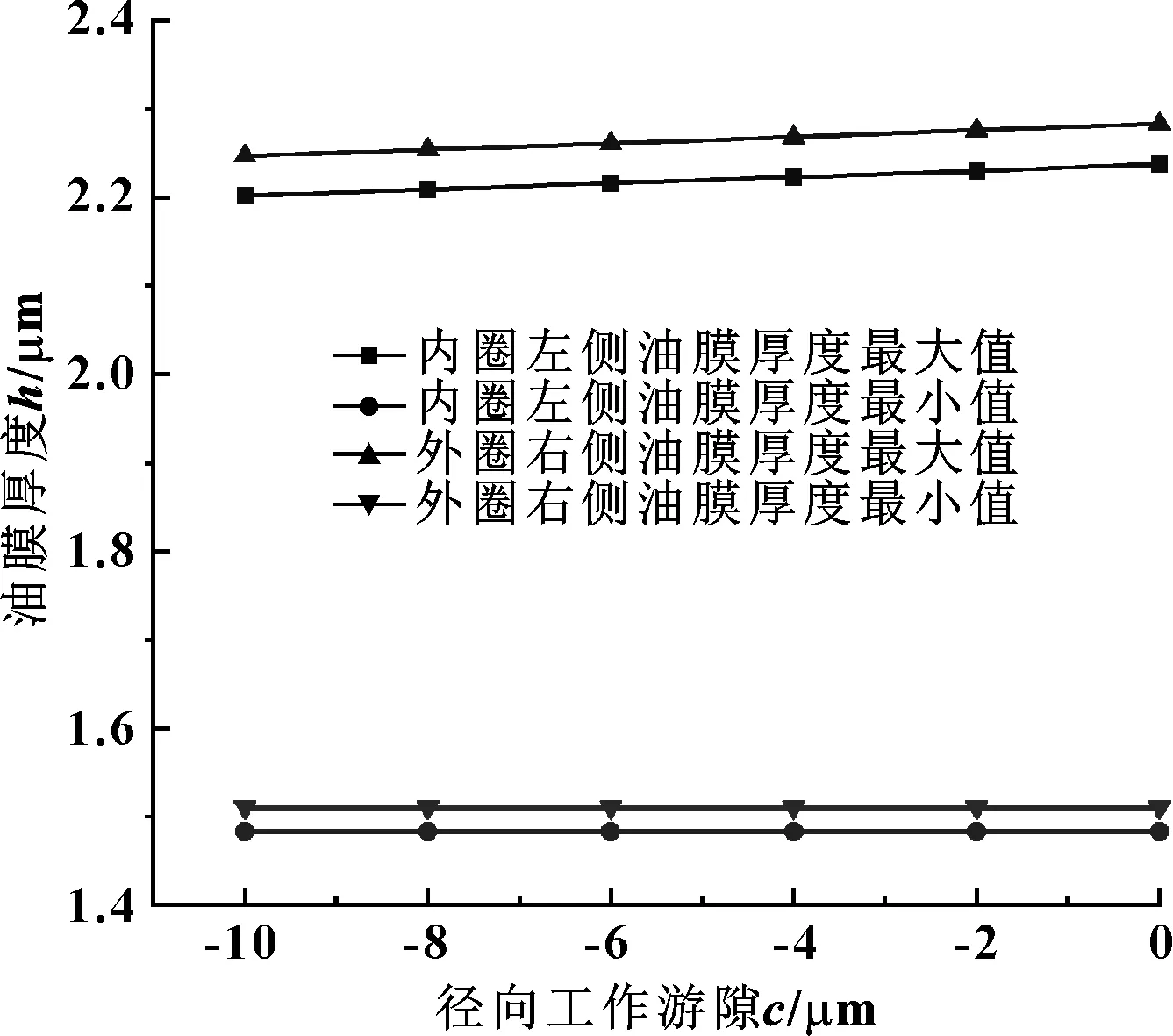

通過表9中的數據可以發現,內圈左側和外圈右側主要承載面上的油膜厚度值較小,且分布方式可以從圖7中得出。圖8示出了這2個滾道面的油膜厚度分布。

表9 最佳徑向工作游隙下的油膜厚度

圖8 最佳徑向工作游隙下主要承載面的油膜厚度

結合表9中數據發現在徑向工作游隙為-0.01~0 mm時,主要承載面的油膜厚度最小值穩定在1.483 μm,油膜厚度最大值隨著徑向工作游隙的增加而增加。可見,在徑向工作游隙為-0.01~0 mm時回轉支承的壽命處于穩定狀態,說明最佳工作游隙為-0.01~0 mm。

2.3 工作溫度對回轉支承的影響

溫度對回轉支承的影響包括回轉支承材料在不同溫度下力學性發生改變從而導致壽命變化,潤滑脂在不同溫度下油膜厚度發生變化導致壽命變化。回轉支承通常的工作溫度為-40~70 ℃,溫度變化對材料屬性的影響不顯著,因此文中分析時只考慮油膜厚度的變化。

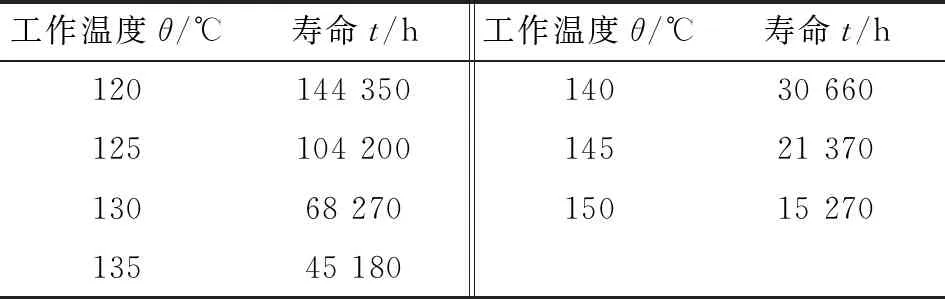

7253航空潤滑脂能在-73~121 ℃時起到潤滑作用。選擇在軸向載荷為347.5 kN,改變工作溫度得到回轉支承的壽命,發現在工作溫度為-40~120 ℃時回轉支承壽命穩定,當工作溫度繼續增加時壽命出現明顯減小,如表10所示。

表10 不同溫度下的回轉支承ISO TS 16281壽命

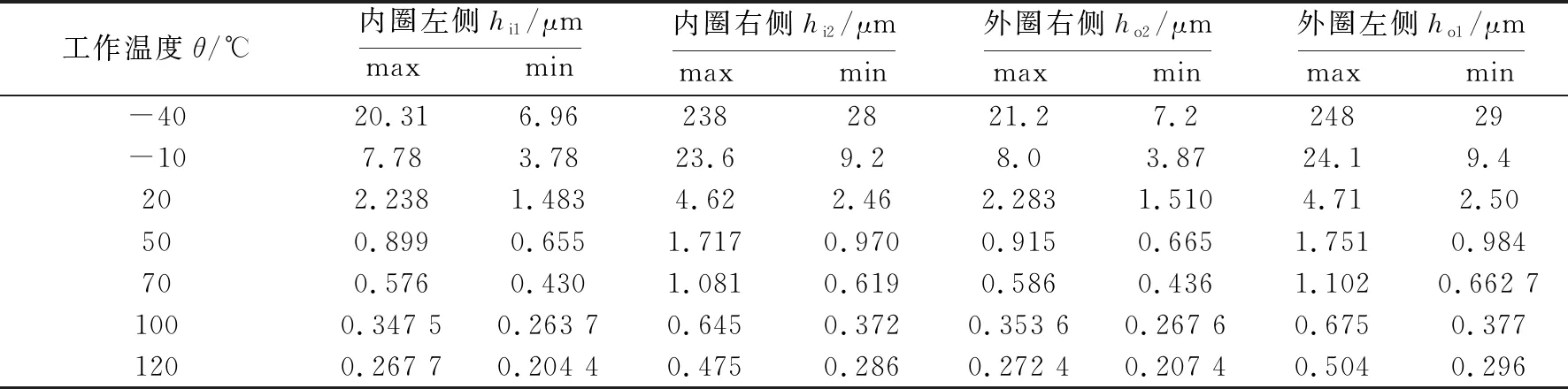

為得到滿足回轉支承油膜厚度的最小值,計算工作溫度為-40、-10、20、50、70、100、120 ℃時的油膜厚度,如表11所示。

圖9示出了內圈左側滾道面上的油膜厚度隨工作溫度的變化。可以發現,油膜厚度隨著溫度的升高而降低;當油膜厚度降低到一定值時滾動體與滾道面近似直接作用,此時回轉支承的磨損增大,壽命減小。通過表10和表11可以發現,最小油膜厚度0.204 4 μm為滿足使用壽命的油膜厚度臨界值,當油膜厚度小于0.204 4 μm時回轉支承壽命開始降低。

表11 不同溫度下的油膜厚度

圖9 內圈左側油膜厚度最大值與最小值隨工作溫度的變化

3 結論

(1)隨著軸向載荷的增加,接觸應力逐漸增加,油膜厚度的最小值減小,回轉支承的壽命減小,且滿足使用壽命的軸向載荷最大值約為347.5 kN。

(2)在臨界載荷下通過對徑向工作游隙的分析,發現隨著徑向工作游隙的增加,接觸應力先是明顯減小而后趨于穩定,但接觸應力的最大值分布區域出現波動,回轉支承壽命先是急劇增大后趨于穩定最后緩慢減小。結合兩者的變化趨勢初步判定最佳徑向工作游隙為-0.01~0 mm,在此區間內的油膜厚度最小值處于穩定狀態為1.483 μm,回轉支承的壽命穩定,由此得出最佳徑向工作游隙為-0.01~0 mm。

(3)在臨界載荷以及最佳徑向工作游隙下,隨著工作溫度的升高,油膜厚度逐漸減小,當溫度升高到120 ℃時回轉支承壽命開始降低,且發現滿足使用壽命要求的最小油膜厚度約為0.204 4 μm。