某含砷高硫金精礦生物氧化-硫代硫酸鹽浸出試驗研究

王顯亮

(西部黃金克拉瑪依哈圖金礦有限責任公司 克拉瑪依 834025)

大量研究和工業應用表明,生物氧化預處理技術對高砷高硫金精礦的適用性較好[1-2]。該礦生物氧化預處理系統自2008 年底投產以來,工藝總體運行良好,但自有選廠的產能難以滿足生物氧化系統的處理能力,需要處理外購金精礦,不同產地的金精礦的質量相差較大,尤其是砷和硫的含量波動明顯,導致預處理過程工藝變化大,在采購金精礦之前必需進行試驗研究,以充分確定該金精礦對生物氧化工藝的適應性。

硫代硫酸鹽法浸金是以Na2S2O3為主要試劑,Cu2+為促進劑,在弱堿性溶液中浸金[3-4]。該工藝原料價格便宜,安全環保,不腐蝕設備,能與金生成穩定的配合物,在處理復雜的含砷含硫難處理金礦方面具有良好的市場應用前景。

1 原料性質

1.1 金精礦的化學組成

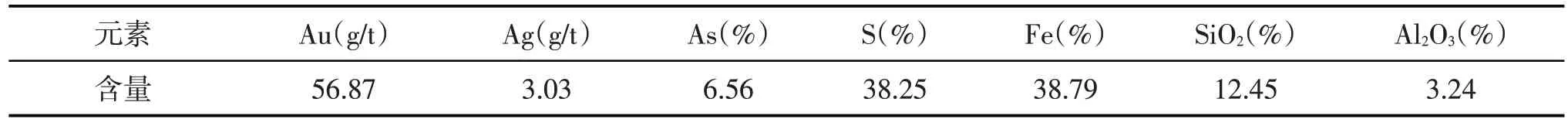

金精礦化學多元素分析結果見表1。

表1 金精礦化學多元素分析結果

1.2 金精礦中金的賦存狀態

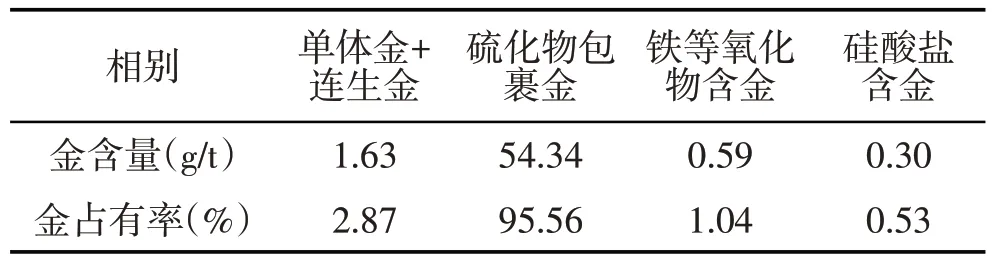

金精礦中金的物相分析結果見表2所示。

表2 金精礦中金的化學物相

2 金精礦細磨-硫代硫酸鹽浸出試驗

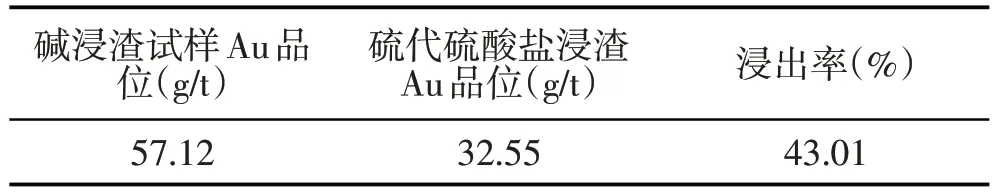

將金精礦直接細磨至-0.037mm 含量90%。強堿預浸試驗條件:使用NaOH 調節礦漿pH 值至大于11,礦漿濃度40%,時間2h,攪拌速率300rpm。

硫代硫酸鹽浸金試驗條件:液固比3:1,硫酸銅0.02 mol/L,硫代硫酸鈉0.25 mol/L,硫酸銨0.2 mol/L,氨水2 mol/L,攪拌速率300rpm,浸出溫度25℃,浸出時間6h。試驗結果見表3。

表3 金精礦細磨-硫代硫酸鹽浸出試驗結果

由表3的結果,金精礦細磨后直接浸出的浸出率較低,浸出效果不理想,這說明包裹于硫化礦中的金即使細磨也難以充分暴露解離,在浸出前需要進行氧化預處理作業。

3 生物氧化試驗

從該礦生物氧化處取得菌種,在特制不銹鋼氧化槽中,經標準狀態下培養至氧化還原電位(Eh)達到600mV時,開始添加經細磨至-0.037mm含量90%的金精礦,進行生物氧化預處理。處理條件參照現運行的生物氧化工藝相關參數,設定為:液固比4:1,礦漿pH 值1.5,礦漿溫度40±2℃,氧化時間9 天。氧化渣技術指標見表4。

表4 氧化渣技術指標

由表4 的結果與現場生物氧化預處理的相關指標比較接近,認為該礦的砷硫脫除率能夠滿足浸出要求。

4 硫代硫酸鹽浸出試驗

對在已確定試驗條件下取得的生物氧化渣進行強堿預浸處理(強堿預浸條件同上),而后對堿浸渣進行硫代硫酸鹽浸出試驗。

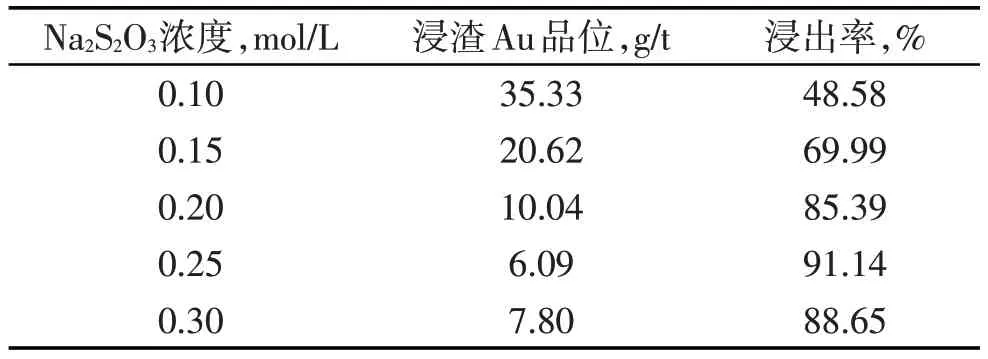

4.1 硫代硫酸鈉用量試驗

硫代硫酸鈉用量為變量,其余試驗條件:液固比3:1,硫酸銅0.02 mol/L,硫酸銨0.2 mol/L,氨水2 mol/L,攪拌速率300rpm,浸出溫度25℃,浸出時間6h。試驗結果見表5。

表5 硫代硫酸鈉用量試驗結果

由表5的結果,隨著礦漿中硫代硫酸鈉濃度的增加,Au 的浸出率先增加而后下降,濃度在0.25 mol/L時浸出指標最好。

4.2 硫酸銅用量試驗

因Cu2+對硫代硫酸鹽體系浸金的效率影響很大,硫酸銅用量為變量,硫代硫酸鈉濃度0.25 mol/L,其余試驗條件同上。試驗結果見表6。

表6 硫酸銅用量試驗結果

由表6 的結果,隨著礦漿中硫酸銅濃度的增加,Au的浸出率先增加而后下降,濃度在0.02 mol/L時浸出指標最好。

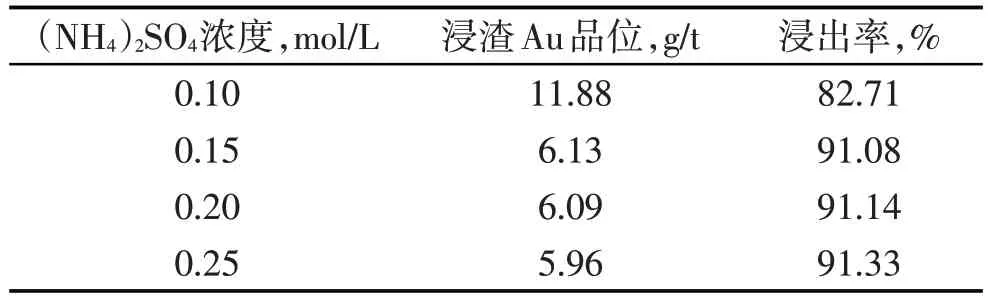

4.3 硫酸銨用量試驗

適量的硫酸銨可以增強硫代硫酸鹽浸金體系的穩定性[5],硫酸銨用量為變量,硫酸銅濃度0.02 mol/L,其余試驗條件同上。試驗結果見表7。

表7 硫酸銨用量試驗結果

由表7 的結果,隨著礦漿中硫酸銨濃度的增加,Au 的浸出率呈增加趨勢,綜合考慮硫酸銨濃度0.15 mol/L較合適。

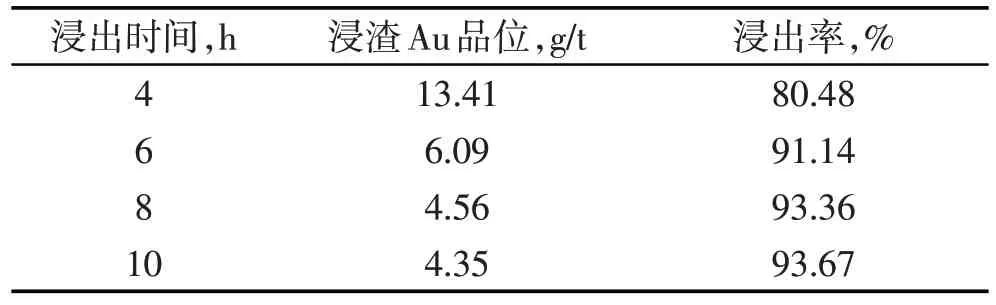

4.4 浸出時間試驗

浸出時間為變量,硫酸銨濃度0.15 mol/L,其余試驗條件同上。試驗結果見表8。

表8 浸出時間試驗結果

由表8的結果,隨著浸出時間的增加,Au的浸出率逐漸增加,達到8 h以后,基本不再變化。

5 結論

(1)該金精礦中含硫砷很高,金主要包裹于黃鐵礦和毒砂中,直接細磨-硫代硫酸鹽浸出效果不理想,需要進行預氧化處理,以使包裹金充分裸露;

(2)生物氧化-硫代硫酸鹽聯合工藝可以較好的處理該金精礦,其中生物氧化條件:氧化時間9 d、液固比4:1、礦漿pH 值1.5、礦漿溫度43℃,硫代硫酸鹽浸出條件:液固比3:1、硫代硫酸鈉濃度0.25 mol/L、硫酸銅濃度0.02 mol/L、硫酸銨濃度0.15 mol/L、氨水濃度2 mol/L,攪拌速率300rpm,浸出溫度25℃、浸出時間8h,最終金的浸出率達到93.36%,取得了良好的試驗指標。

——硫代硫酸鈉