某球團廠脫硫系統主抽風機節能改造優化探討

宋紅剛

(攀枝花鋼城集團有限公司,四川 攀枝花 617067)

0 前言

某球團廠采用的是鏈篦機-回轉窯法氧化球團焙燒工藝,建有兩條年產120萬噸球團生產線。為了滿足國家環保要求,確保生產線的脫硫效果,該球團廠先后在脫硫塔前端設置增壓風機及主抽風機,以保障生產線脫硫達標。隨著環保脫硫政策的不斷收緊,脫硫塔壓降不斷加大,增壓風機負荷也不斷加大,由于原有管道布局復雜,彎頭較多,造成壓損較大,設備運行負荷不斷升級,運行損耗及故障也在不斷增加。為滿足國家環保政策的要求,同時有效提升設備運行效率,降低運行成本,達到良好的節能效果,有必要對現有設備及其工藝布置做進一步的優化[1]。

1 設備現狀及工藝布置

1.1 設備參數

主抽風機2009年投運,設備參數:功率1 600 kw,全壓p1為5 000 Pa,流量Q為750 000 m3/h,轉速925 r/min,氣體密度0.763 kg/m3。

增壓風機2017年投運,設備參數:功率900 kw,全壓p2為2 500 Pa,風機轉速980 r/min。

1.2 設備運行測試

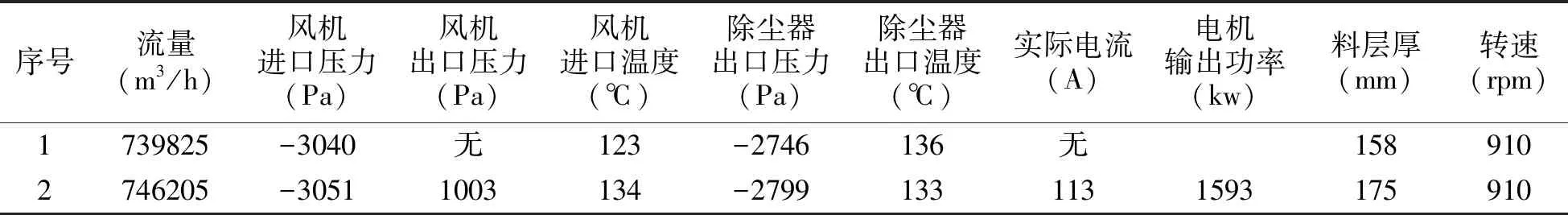

本次針對主抽風機、增壓風機正常情況下運行數據進行測試。測試結果見表1、2、3。

表1 主抽風機測試數據

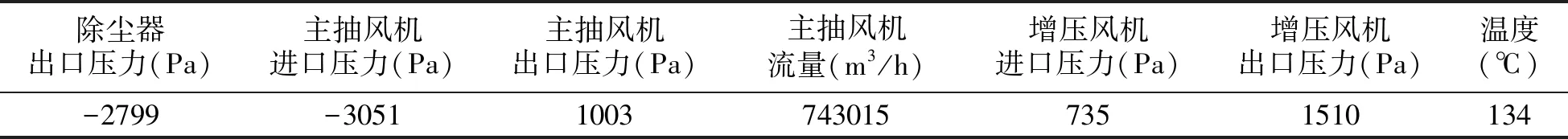

表2 增壓風機測試數據

表3 主抽風機與增壓風機匯總數據

1.3 設備運行評估

1.3.1風機運行情況

結合表1、2測試數據可知,主抽風機輸出功率1 593 kw,接近滿負荷運行;增壓風機輸出功率720 kw,運行負荷達到80%。總體來看,設備運行已接近滿負荷狀態,提升空間有限[2]。

1.3.2風機功率[3]計算

1.3.2.1主抽風機

=1302.08kw

(1)

1.3.2.2增壓風機

=651.04kw

(2)

式中:η0取值為0.8,η1取值1(風機與電機直聯)。

1.3.2.3設備功率損耗

P總損耗=P主抽風機損耗+P增壓風機損耗=(1593-1302.08)+(720-651.04)=359.88kw

(3)

1.4 存在問題

從除塵器出口至脫硫塔,直線距離85 m,管道布局長度118 m,管道彎頭設置7個。管道布局設置受多方面因素影響,存在諸多不合理性,導致管道彎頭多,管損消耗嚴重,設備負荷更加嚴重。

由式(1)-(3)可以看出,設備自身功率損耗359.88 kw,主要原因是設備服役期限較長,設備磨損嚴重,導致損耗嚴重。同時,管網設置存在不合理性,導致不必要管網損失嚴重。

2 設備運行優化探討

2.1 優化思路

隨著國家環保政策不斷提升,結合現有設備運行情況,開展主抽、增壓風機改造,主要有三方面考慮:一是國家環保脫硫控制趨向極化,脫硫塔壓降趨向穩定,增壓部分繼續增加的空間不大。二是兩臺風機總功率較大,運行過程中相互損耗,故障幾率較大。從設備節能方面考慮,可以采用二合一的方式優化設備運行布局,即能降低運行負荷,又便于提高設備運行效率。三是增加脫硫系統時,為避免改造施工對連續性生產運行造成影響,需輪換式的分步改造施工[4],導致了系統管道彎頭較多。此次改造再次進行管道優化,減少管道彎頭,降低管道壓力損失。

具體優化措施:

(1)設備更新。針對主抽、增壓兩臺風機功能重疊,重新進行配套風機設備設計選型,實現設備更新換代,選用滿足實際生產需要的單臺風機增壓模式,取代現有的主抽風機、增壓雙風機增壓模式。這樣,既做到設備更新,又實現了功能重疊設備的優化、精簡[5]。

(2)優化管道布局。該球團廠現有除塵器、脫硫塔位置固定,從經濟性方面考慮,位置變更可能性不大。針對現有的生產布局,唯一的可能就是改善原有管道布局,從除塵器出口到脫硫塔進口這一段全部進行管網改造,進一步減少管道彎頭,降低不必要管道壓力損失。同時,盡可能將管道布局在同一水平面,避免原有管道上下布局,從而縮短除塵器至脫硫塔之間管網長度,切實達到降低管損的目的。

2.2 改造方案

2.2.1工藝布置優化

新風機選址在原增壓風機側,新風機基礎抬高16 m左右與除塵器出口相平,減小風阻。此處到脫硫主管道僅設置一個彎頭,較原先減少四個彎頭。管網長度由118 m縮短至94 m。

2.2.2主抽風機選型

2.2.2.1全壓計算

p全壓= p取風機進口全壓+p除塵器出口到風機進口段管損+p風機出口到脫硫塔管損+p脫硫塔管損

= 2693Pa+18.6Pa+825Pa+2700Pa

= 6236.6Pa

(4)

式中:主抽風機進口全壓2 693 Pa為實測數據,除塵器出口到風機進口段管道阻力損失18.6 Pa,風機出口到脫硫塔這段管道的阻力損失825 Pa,脫硫塔阻力為2 700 Pa。全壓p全壓取整為6 250 Pa。

2.2.2.2風機功率計算

=1627.6kw

(5)

式中:主抽風機測試流量為743 015 m3/h,暫按750 000 m3/h考慮。

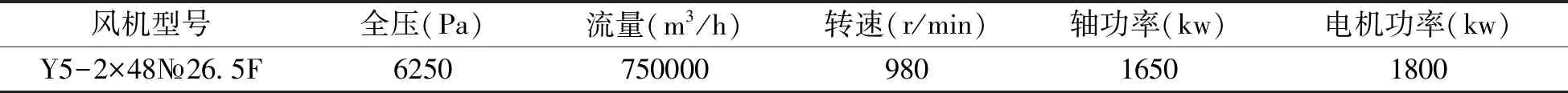

結合式(4)-(5)確定的參數進行風機選型,結果如下:

表4 設備選型參數

綜合考慮風機富余量,電機功率增加為2 000 kw。經改造后,Y5-2×48№26.5F型風機可以滿足二合一改造后的動力需求[6]。

3 節能效益

3.1 節能率計算

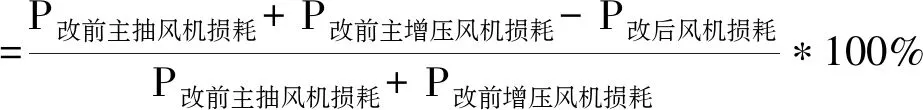

根據表1、表2及表4改造前后數據對比,計算改造的節能率如下:

=28.7%

(6)

3.2 節能費用測算

結合表1、表2及表4改造前后數據,按全年運行時間330×24=7 920 h,平均電費單價0.62 元/kwh計算,預計全年節約電費計算如下:

預計全年節約電費= P改前主抽風機損耗+ P改前主增壓風機損耗- P改后風機損耗

=(1593+720-1650)*7920*0.62=325.56萬元。

(7)

綜上,該球團廠進行風機節能改造,節約能耗為663 kw,綜合節能率28.7%,年節能(節約電費)325.56萬元。通過改造徹底解決了煙氣脫硫過程中設備功能冗余的問題,符合環境保護和資源綜合利用的相關政策,符合設備節能需要,有利于設備管理及運行效率的提高。在符合國家環保政策的同時,即降低了企業能耗,又降低了企業設備維護成本,取得了一定的經濟效益和社會效益。

4 結論

該球團廠通過風機節能改造及工藝布局改善,不僅減少了設備數量和裝機容量,減少了管道彎頭,降低了管道壓力損失,促使設備管理及運行效率提升,同時達到了節能的目的,降低了企業生產成本,而且更符合國家環境保護和資源循環利用的相關政策,對社會及企業發展起到了良好的促進作用。