煤泥浮選高剪切調漿技術裝備及其應用

馬力強,李吉輝,黃 根,于躍先

(1.中國礦業大學(北京)化學與環境工程學院,北京 100083;2.西安科技大學 化學與化工學院,陜西 西安 710054)

隨著入浮煤泥粒度下降、灰分升高,煤泥浮選難度不斷加大,煤泥浮選調漿環節的重要性越來越得到重視[1-2]。傳統的煤泥浮選調漿設備主要有礦漿預處理器和礦漿準備器,這兩種設備自上世紀80年代開發以來,廣泛應用于國內煉焦煤選煤廠,具有結構簡單、操作簡便、運行穩定、能耗低的優點,調漿效果得到了普遍認可。但是,無論是礦漿預處理器還是礦漿準備器都難以全面滿足煤泥浮選所需要的高分散、高效碰撞接觸的流體力學環境,特別是對于高灰細粒的難浮煤泥,二者調漿不充分的缺陷更加突出[3-5]。

浮選調漿環節包括藥劑的分散、藥劑與礦粒的充分接觸和吸附及礦粒表面改質等過程。國內外學者對調漿過程進行了大量研究,普遍認為預先調漿對后續浮選效果有顯著影響[6-8]。在金屬礦選礦領域,高剪切調漿對硫化銅礦、金礦、氧化鈾礦、黃鐵礦等許多礦石的浮選均有良好的改善作用[9-10]。在煤泥浮選領域,許多研究表明,浮選前充分調漿可明顯提高煤泥礦化程度,改善煤泥浮選效果,顯著降低浮選藥耗[11-12]。

近年來,以表面改質調漿機為代表的高剪切調漿裝備在多個選煤廠得到了成功應用,在改善浮選工藝指標、節約浮選藥劑方面取得了較好的效果。為了全面闡述煤泥高剪切調漿技術,對煤泥高剪切調漿的主要機理、實驗室及工業應用效果進行了分析與介紹,以期引起廣大選煤科研、工程技術人員對煤泥浮選調漿環節的重視,為浮選調漿理論研究與設備選型提供參考。

1 煤泥高剪切調漿技術

煤泥高剪切調漿技術根據煤泥表面性質和粒度組成特性,采用合理的調漿方式,將機械能高效轉化為調漿所需的流體動能,通過輸入適宜的能量,對礦漿施加充分的流體剪切力,強化煤粒表面凈化、藥劑分散、煤粒與藥劑有效碰撞等作用,從而促進煤粒與藥劑的“充分接觸”與“有效黏附”,實現顆粒的表面疏水改性。

大量的試驗和生產實踐證明,簡單的礦漿攪拌過程和浮選機本身的浮選過程都不能很好地滿足上述作用發生所需的流體力學環境。

1.1 作用機理

煤泥高剪切調漿作用機理可分為以下三個方面:

(1)高剪切調漿凈化煤粒表面。煤泥顆粒表面附著有大量細泥顆粒,中、高灰細泥會降低煤粒表面的疏水性,使煤粒難以與捕收劑油滴或氣泡發生黏附而損失在尾煤中[2]。高剪切調漿可以擦除罩蓋在煤粒表面的細泥顆粒,使煤粒暴露出干凈表面,從而改善煤粒表面的疏水性,顯著增強顆粒與捕收劑油滴間的黏附作用。調漿剪切強度和時間共同決定了表面清洗作用的強弱[13-15]。

(2)高剪切調漿提高捕收劑的分散度。煤泥浮選捕收劑多為非極性烴類油,在水中以油滴的形式存在,而良好的藥劑分散可以提高單位體積礦漿中藥劑油滴的數量。不難理解高剪切調漿將促進捕收劑的分散,有利于提高藥劑與煤泥顆粒的碰撞概率[16-17]。

(3)強度適宜的高剪切調漿提高捕收劑油滴與煤粒的碰撞概率。理論上,提高調漿強度會增加顆粒間的碰撞頻率,而隨著藥劑分散度的增大,會進一步增加油滴與煤泥顆粒的碰撞概率[18]。但是,由于非極性烴類油主要通過物理作用吸附在煤泥顆粒表面[19],強烈的湍流沖刷作用容易使其發生解吸,因此過度調漿反而會增大捕收劑與煤粒的解吸概率。

綜上分析,對于煤泥浮選礦漿體系,捕收劑與煤泥顆粒間的有效吸附受到顆粒理論碰撞概率、顆粒繞流概率、解吸概率以及顆粒表面清潔程度的共同影響,調漿強度與上述各因素關系密切。由于當前煤泥浮選中的調漿過程普遍不夠充分,因此適度提高調漿強度是提升浮選精煤產率和質量的關鍵。

1.2 試驗驗證

1.2.1 高剪切調漿凈化煤粒表面[20]

試驗煤樣取自火燒鋪選煤廠中煤沉降離心機。粒度分析表明:該煤樣中>75 μm粒級產率占85.11%,灰分為 42.30%;<75 μm的細粒煤占14.89%,灰分高達51.12%。可見,該煤樣中含有大量高灰細泥,在浮選過程中,這部分高灰細泥會罩蓋在粗粒煤表面,影響粗粒煤的浮選。

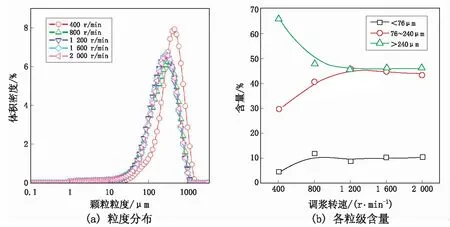

高剪切調漿試驗在1 L 的攪拌桶中進行。試驗采用德國Hei-Torque 100無極精確變速攪拌器,變速范圍為10~2 000 r/min,攪拌葉輪為六葉豎漿,調漿時間為10 min。利用Mastersizer 3000激光粒度儀研究了不同調漿轉速條件下礦漿中固體顆粒的粒度組成變化,結果如圖1所示。從圖1可以看出:隨著調漿轉速的增加,礦漿中固體顆粒的粒度分布峰向左側偏移,表明調漿后礦漿中固體顆粒粒度變小,細粒增加;隨著調漿轉速的增加,中間粒度級(76~240 μm)和細粒級(<76 μm)的含量均增加,而粗粒級(>240 μm)的含量逐漸減少,說明高剪切調漿將細泥從粗粒表面剝離下來,從而導致礦漿中細粒含量增加。

圖1 不同調漿轉速條件下礦粒粒度組成變化

1.2.2 高剪切調漿浮選試驗[18]

試驗煤樣選用開灤集團錢家營礦選煤廠浮選入料。實驗室調漿試驗采用的是自制5級轉速攪拌器(容量為1 L),攪拌葉輪形式為斜葉開啟渦輪式。由于葉輪線速度是表征攪拌過程剪切強度的重要指標,也是攪拌器放大的基準指標之一,因此試驗采用葉輪線速度作為剪切強度指標。

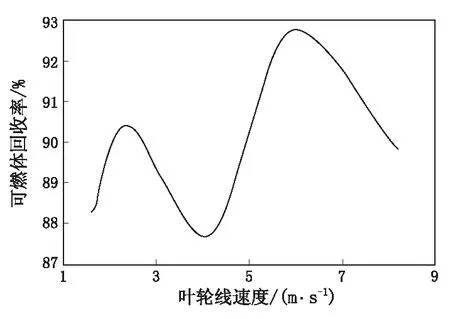

試驗過程中,葉輪線速度設為5級可調,分別為1.63、2.28、4.14、5.90、8.23 m/s,調漿時間為2 min。采用可燃體回收率來考察調漿效果,試驗結果如圖2所示。由圖2可知:在調漿試驗中,當葉輪線速度由1.63 m/s 提高到2.28 m/s時,捕收劑油滴與煤粒碰撞概率提高,可燃體回收率隨之增加,且當葉輪線速度由2.28 m/s提高到4.14 m/s時,雖然捕收劑油滴與煤粒理論碰撞概率增加,但隨著捕收劑油滴進一步分散,繞流概率也增加,反而造成微細油滴與煤泥顆粒發生碰撞的概率下降,因此可燃體回收率略有下降;繼續增大葉輪線速度,油滴獲得的動能增加,當增加到可突破靜電勢壘的程度,又會減弱繞流效應,使顆粒碰撞概率增加;當葉輪線速度由4.14 m/s提高到5.90 m/s時,得到了試驗中最大的可燃體回收率(92.73%);當葉輪線速度超過5.90 m/s后,可燃體回收率反而下降,這是因為在過度調漿條件下,已吸附到煤泥顆粒上的捕收劑在過強剪切作用下容易發生解吸,故導致可燃體回收率下降。

圖2 調漿轉速對可燃體回收率的影響

由此可以看出,在表面清洗、藥劑分散、碰撞、繞流、解吸等因素的共同作用下,調漿剪切強度對煤泥浮選效果有很大影響。通過改變攪拌葉輪線速度來調控調漿設備的剪切強度,可以大幅度改善浮選效果,但存在適宜的調漿剪切強度,調漿不足或者過度調漿都不利于可燃體回收率的提高。

2 BGT系列表面改質調漿機

從調漿機理研究、實驗室試驗以及大量選煤廠生產數據分析可知,目前的煤泥調漿設備普遍存在調漿強度不足和能量輸入不夠的問題。

BGT系列表面改質調漿機(圖3)是國家“863”計劃“高灰難選煤泥的高效分選設備與工藝研究”課題的科研成果,是在高剪切調漿理論指導下,通過對流場進行優化設計,使調漿方式、能量輸入與礦漿體系能夠相互耦合的一種全新的高效調漿設備。該系列設備處理能力為400~1 500 m3/h,采用分室調漿結構立式布置,礦漿和浮選藥劑自下部給入桶體逐級進入各室,經特殊結構多級高剪切調漿后,從桶體上部排出,給入浮選設備。

圖3 表面改質調漿機結構示意圖

近十年的工業應用顯示,該設備適用于各種煤質的浮選預處理,特別是在難浮、選擇性差的高灰微細粒煤泥調漿中,體現出了突出的調漿改質及節約藥劑效果。

3 工業應用

3.1 在錢家營礦選煤廠的應用[21]

河北開灤集團錢家營礦選煤廠設計處理能力為6.30 Mt/a,主要入選煤種為肥煤,浮選采用一次粗選+一次精選工藝。原系統有4組XJM-S型28m3浮選機,采用4臺XY-3.0型礦漿預處理器與之配套。2014—2016年間,該廠先后采用4臺BGT2500型表面改質調漿機替換了原系統的4臺礦漿預處理器。現場試驗表明,采用表面改質調漿機調漿后,在精煤灰分相當情況下,精煤產率提高了18.34個百分點,同時節省捕收劑用量27.14%。

3.2 在林西礦選煤廠的應用[22]

河北開灤集團林西礦選煤廠設計處理能力為1.80 Mt/a,主要入選煤種為焦煤,浮選采用一次粗選+一次精選工藝。一、二次浮選設備分別為FJC36-4、FJC28-2噴射式浮選機,礦漿預處理采用PM-400型管道混合器。2017年,該廠利用1臺BGT2500型表面改質調漿機替換了原系統的管道混合器。現場試驗表明,采用表面改質調漿機調漿后,在精煤灰分相當的情況下,精煤產率提高約15個百分點。

3.3 在西曲礦選煤廠的應用[23]

西山煤電集團西曲礦選煤廠設計處理能力為4.00 Mt/a,主要入選煤種為焦煤,浮選系統采用4臺WEMCO-144型浮選機,配備4臺XY-3.0礦漿預處理器。2017年,該廠采用1臺BGT2500型表面改質調漿機替換了浮選系統中的一臺礦漿預處理器。現場試驗表明,采用表面改質調漿機調漿后,在精煤灰分相當的情況下,精煤產率提高了8.12個百分點,同時節省捕收劑用量17%。

3.4 在任家莊選煤廠的應用[24]

寧煤集團任家莊選煤廠設計處理能力為2.40 Mt/a,主要入選煤種為1/3焦煤,浮選系統采用3臺XJM-16型浮選機,配3臺XY礦漿預處理器。2012—2014年間,該廠先后采用3臺BGT2200型表面改質調漿機替換了浮選系統中的3臺礦漿預處理器。現場試驗表明,采用表面改質調漿機后,在精煤灰分相當的情況下,精煤產率提高了3.37個百分點。

3.5 在布爾臺選煤廠浮選系統工業試驗線上的應用[25]

神東洗選中心布爾臺選煤廠為動力煤選煤廠,主要煤種以長焰煤、不黏煤為主,設計能力為3.10 Mt/a。為拓展細粒煤泥銷路,神東洗選中心委托中國礦業大學王永田教授技術團隊在布爾臺選煤廠進行了浮選工業性試驗研究,探索低階動力煤煤泥浮選的可行性。浮選系統工業試驗線選用1臺φ2 m的浮選柱,配備了1臺BGT2000型表面改質調漿機。工業性試驗結果表明:盡管低階煤浮選非常困難,但在王永田教授技術團隊的努力攻關下,通過選用合適的藥劑及工藝,取得了可喜的階段性成果:在入料平均灰分為27.79%條件下,獲得了平均灰分為7.43%、產率為71.88%的浮選精煤。雖然沒有其他預處理設備的對比數據,但試驗結果表明,表面改質調漿機調漿在低階煤的浮選過程中起到了良好的促進作用,滿足了難浮低階煤泥的調漿需求。

4 結論

(1)調漿剪切強度是影響浮選效果的重要因素。捕收劑與煤泥顆粒間的有效吸附概率受到顆粒表面凈化、顆粒理論碰撞概率、顆粒繞流概率以及解吸概率的共同影響,適宜的調漿強度可以創造促進上述機制發生的流體力學環境,調漿不足或過度都不利于浮選。

(2)目前煤泥調漿環節普遍存在調漿強度不足、能量輸入不夠的問題。采用高剪切調漿技術,通過適宜的能量輸入,有助于改善各煤種的浮選效果,節省捕收劑用量。

(3)隨著優質煉焦煤資源的枯竭和選煤工藝的變革,高灰微細難浮煤泥入浮將越來越普遍,高剪切調漿技術及設備必將在煤泥浮選中起到越來越重要的作用。