型鋼矯直常見缺陷及處理方法

王俊北,澎 奎

(馬鞍山鋼鐵股份有限公司,安徽 馬鞍山243000)

H型鋼是一種截面面積分配更加優化、強重比更加合理的經濟斷面高效型材,其截面模數、慣性矩及相應的強度均明顯優于同樣單重的普通工字鋼[1],廣泛應用于各種民用、工業建筑結構、大型橋梁、重型設備等方面。

矯直作為精整工序的重要一環,決定著產品的曲直和精度,對于H型鋼的工程應用至關重要。然而,H型鋼的矯直是一個極其復雜的過程,矯直過程中型材彎曲部分承受一定正向和反向彎曲或拉伸,利用鋼材彈塑性特性,使其內部縱向纖維或縱向截面以及橫向纖維或橫向截面逐漸變得平直[2],從而實現型鋼矯直。本文就H型鋼矯直過程中常見缺陷進行分析,并提供對應處理方法,從而減少矯直缺陷,提高矯直質量。

1 輥式矯直機矯直原理

型鋼矯直的主要作用是消除其內部殘余應力,并糾正其拱翹(上下彎曲)、側彎、扭轉等常見缺陷。生產中型鋼的矯直多采用輥式矯直機,其矯直原理是軋件經冷床冷卻進入輥式矯直機后,在交錯安裝的上下矯直輥外力作用下,彎曲部位產生反彎曲,隨之發生塑性變形,軋件離開矯直機后,鋼材彈性回復后趨于平直[3]。

1.1 小變形矯直方案

輥式矯直機的小變形矯直方案是利用各個矯直輥壓下量都能夠單獨調整實現矯直的一種方案,各個單獨矯直輥的反彎曲率能夠消除前一矯直輥產生的最大殘余曲率,從而實現最終矯直[4]。小變形矯直方案矯直過程比較緩慢,但具有能量消耗小、軋件受到的總變形曲率較小的優點。

1.2 大變形矯直方案

大變形矯直方案是通過矯直輥對型鋼進行數次劇烈的反彎作用消除軋件原始曲率的不均勻性,使軋件內部形成單一曲率,然后利用矯直機后續矯直輥按照矯直單一曲率方法對型鋼進行快速矯直。該方案具有利用較少數量矯直輥即可實現快速矯直的優點[5],但大彎曲變形會造成軋件內部殘余應力增大,從而增加矯直過程能耗。

2 矯直常見缺陷及處理方法

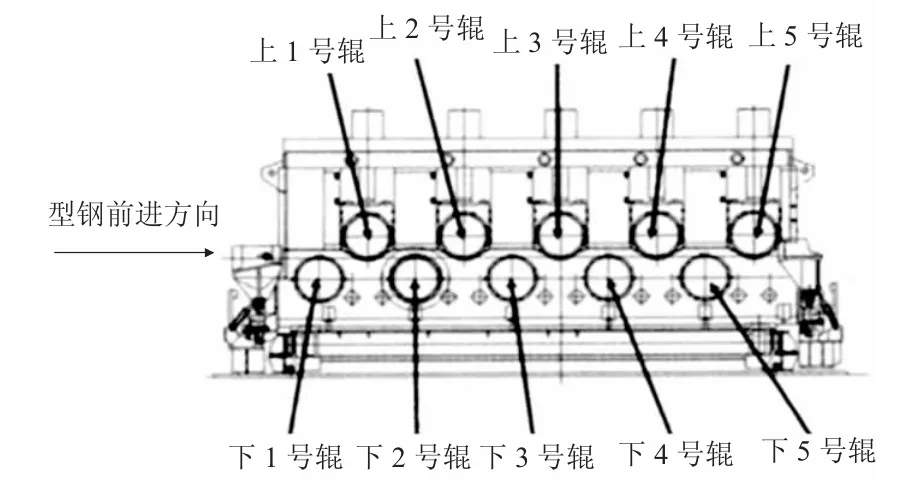

圖1 為常見的十輥懸臂式矯直機。型鋼矯直過程中受軋機軋制張力、冷床冷卻時間及矯直輥壓下量等因素影響,常出現有上下彎曲(拱翹)、左右彎曲、矯裂、扭轉與翼緣斜度超差等缺陷。

圖1 十輥懸臂式矯直機

2.1 上下彎曲

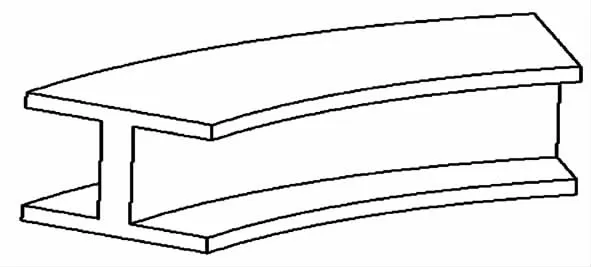

型鋼的上下彎曲通常也稱之為拱翹,具體包括上彎、下彎、S彎及頭部彎曲四種形式,產生此類缺陷的原因有:軋機軋制時采用下壓力軋制,軋件下表面延伸率大于上表面延伸率,造成上彎缺陷,反之,造成下彎缺陷,見下頁圖2;軋件頭部在冷床冷卻時,其冷卻速度較快,首先收縮上彎,其上表面冷卻水積聚,進一步加快上表面冷卻速度,進一步造成整支軋件產生上彎缺陷;矯直時,各矯直輥壓下量的分配不合理。

調整方法:確保矯直輥主變形區上2號輥有足夠壓下量,能夠達到型鋼塑性變形要求,消除原有變形,使整支型材達到統一變形趨勢;根據型鋼彎曲情況,對上4號輥、上5號輥壓下量進行適度調整。具體地,型鋼矯后上翹時,減少上4號輥壓下量,增加上5號輥壓下量;反之,增加上4號輥壓下量,減少上5號輥壓下量。

圖2 型鋼上下彎曲缺陷

2.2 左右彎曲

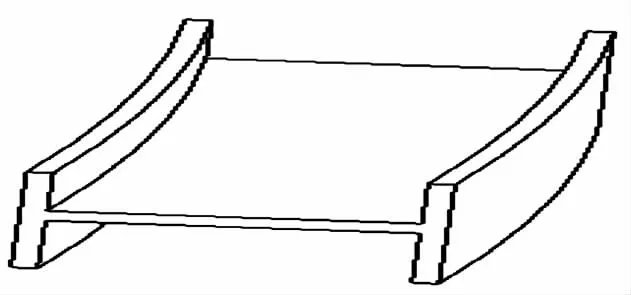

型鋼的左右彎曲即側彎見圖3,其形成原因主要有三個方面:型鋼軋制過程中,軋機兩側壓下量不同,壓下量大的一側延伸率大,延伸快,向壓下量小的一側彎曲;型鋼在冷床冷卻時,翼緣兩側冷卻不均勻,冷卻速度慢一側向冷卻速度快一側彎曲;型鋼矯后側彎,與上1號輥、下1號輥軸向調整不到位有關。

圖3 型鋼左右彎曲缺陷

調整方法:型鋼軋制過程中,控制軋機兩側壓下量,確保型鋼出成品機架后保持平直;盡可能保證型鋼翼緣兩側在冷床上冷卻均勻,保持兩側冷卻速度一致;型鋼側彎時,將矯直機上1號輥、下1號輥軸向向彎曲的相反方向調整,使鋼向反向彎曲,減小彎曲劇烈程度。

2.3 矯裂

矯裂缺陷是型鋼矯直過程中最嚴重的問題,直接影響使用。矯直過程中造成矯裂的主要原因有:軋機軋制過程中,型材腹板與翼緣的延伸二者不平衡;型鋼在冷床上的冷卻不合理;矯直過程中型材受到的矯直壓力過大。

解決措施:合理設定軋機輥縫,使腹板、翼緣延伸率相匹配,避免腹板因延伸過快,出現中間厚兩邊薄現象;合理控制矯直壓力,同時科學設定矯直輥R角大小,增大R角與軋件的接觸面積,提高軋件抗剪切能力;使軋件在冷床上盡可能按照“I”型方式冷卻,減小軋件內部殘余應力。

2.4 扭轉

H型鋼扭轉是指其斷面沿某一軸線發生旋轉[4],造成型鋼一側翼緣端部不能平齊放置。造成型鋼扭轉的原因有:型鋼出成品機架時,其出口衛板的高度調整不合理;矯直機各矯直輥軸向相差太大,在過程中受到力偶作用,從而產生扭轉。

解決措施:合理調整成品機架出口衛板高度,避免軋件受到衛板對力偶的作用;調整矯直輥各軸向錯位,加大矯直壓力[5]。

3 結語

在型鋼實際矯直工作中,有時往往伴隨有多種缺陷存在,對矯直機壓下量和軸向調整時要統一兼顧。同時,矯直過程中要保持與軋鋼操作臺的溝通,根據冷床來料情況,實時對矯直機進行調整,才能保證矯直質量。