不銹鋼氣體滲氮裂紋的控制

游平平,張志貴,徒玉龍

南京機電液壓工程研究中心 江蘇南京 211106

1 序言

近幾年,我們陸續在許多不銹鋼滲氮零件上發現滲氮裂紋現象,如在某型花鍵軸的齒部、某型導向柱球面發現滲氮裂紋,造成多個不銹鋼滲氮產品在我公司不能順利生產。因此,我們大量采用外協加工的方式解決滲氮生產問題,在外協加工的過程中,以離子滲氮的方式生產的零件沒有發現裂紋問題,但以氣體滲氮的方式生產的零件仍然存在滲氮裂紋問題。由于離子滲氮需要設計專用工裝保護非滲氮面,因此對于形狀復雜不易保護的零件和深孔滲氮件,不宜采用離子滲氮。

目前,我公司只有氣體滲氮設備,因此著眼于自有設備,通過改進工藝方法,來消除滲氮裂紋隱患,滿足公司生產需求,減少對外協加工的依賴,對保障產品質量和進度大有益處。

2 不銹鋼滲氮裂紋分析

通過調研外協單位與我公司在滲氮熱處理工藝方法的差異和產生裂紋的共性,分析滲氮過程產生裂紋的原因。普通合金鋼使用多種滲氮工藝方法都沒有發現過滲氮裂紋問題,而不銹鋼,如2Cr13、1Cr11Ni2W2MoV等不銹鋼經過多種滲氮工藝方法處理后,發現滲氮面不同程度地存在裂紋。

不銹鋼含有較多的合金元素,阻礙氮原子的擴散,使滲氮速度減慢,滲氮層深度較薄[1]。不銹鋼與普通合金鋼最大的區別是Cr含量,如常用合金滲氮鋼38CrMoAl中wCr為1.35%~1.65%,而常用滲氮不銹鋼2Cr13、1Cr11Ni2W2MoV中wCr都在10.5%以上。Cr元素化學性質活躍,在450℃以上溫度環境中,易與N元素結合成CrN。CrN是一種穩定的高硬度組織,CrN的存在大大提高了滲氮層的硬度,同時也會增加滲氮層的脆性,而脆性高就會增加產生裂紋的可能。N元素在不銹鋼滲氮過程中的擴散速度明顯要低于在合金結構鋼的擴散速度,這樣就導致在同等滲氮深度條件下,不銹鋼滲氮時間要明顯長于合金結構鋼滲氮時間,這也是Cr含量差距大造成的結果。

與普通合金鋼相比,不銹鋼滲氮后硬度提高更顯著,同時由于在不銹鋼基體中的擴散速度要慢于合金鋼,因此會導致滲氮過程中不銹鋼滲氮層的氮濃度梯度更大,這樣會造成兩個不利影響,一個是脆性大,另一個是氮濃度高導致表層畸變大,且畸變應力也會增高,這兩個因素都會增加滲氮層裂紋的風險。

3 試驗與工藝驗證

不銹鋼滲氮產生裂紋的零件主要集中在2Cr13和1Cr11Ni2W2MoV這兩種材料,而易產生裂紋的部位往往又與零件的結構尺寸有相關性。特別是滲氮面部位的曲率半徑,對滲氮裂紋缺陷有顯著的影響。因此,在滲氮試驗中應充分考慮結構尺寸的影響,如某導向柱滲氮面為φ4mm球面,半徑小、曲率大會導致N濃度梯度加大,增加了開裂風險。

3.1 試樣的選擇

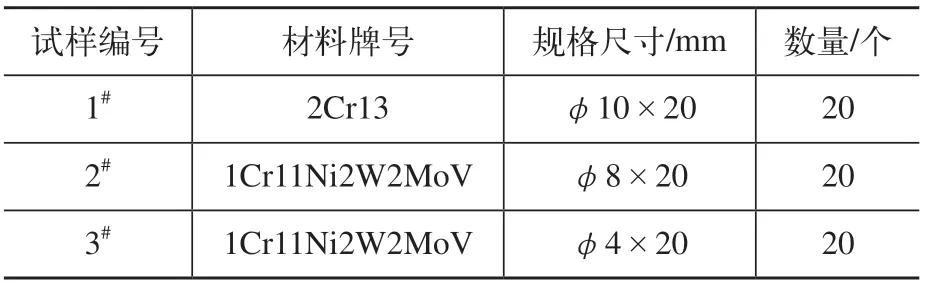

選取2Cr13和1Cr11Ni2W2MoV兩種材料的棒材,規格為φ12mm×220mm,各兩根,加工成試樣,為了區分材料,試樣做成不同尺寸并刻編號,見表1。

表1 試樣材料及規格

3.2 滲氮處理前的預備熱處理

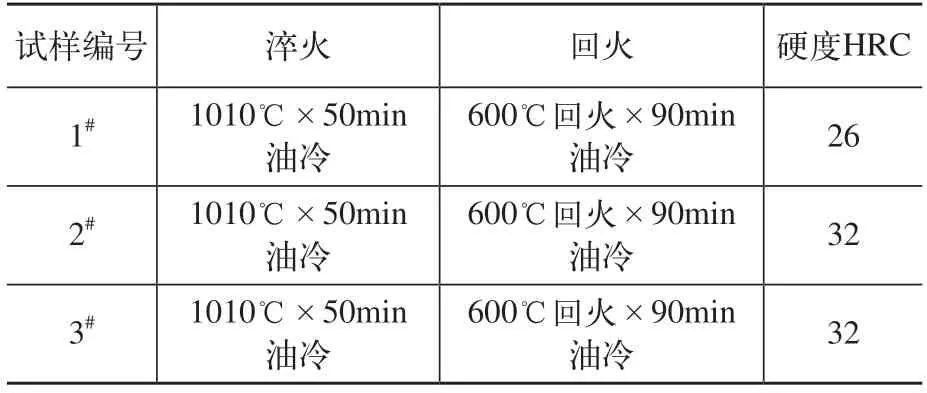

為了保證心部硬度,3種規格的材料先進行調質處理。調質工藝為:真空爐淬火1010℃×50min油冷,井式爐600℃回火×90min油冷。調質工藝見表2。

表2 調質工藝和結果

3.3 滲氮工藝試驗

滲氮工藝試驗采用1#、2#、3#試樣同爐熱處理,每爐每種試樣裝2個。在不同的工藝條件下進行工藝試驗,滲氮處理采用的設備為尼翠斯氣體滲氮爐。常用的不銹鋼滲氮工藝主要過程為:①通氨排氣。②活化。③500℃強滲1.5h。④570℃擴散。⑤高流量冷卻。

控制裂紋傾向主要從第3段和第4段調整,以降低裂紋產生的風險。歐美國家針對不銹鋼滲氮時,推薦強滲處理時間為1.5~2.5h。針對不銹鋼滲氮易產生裂紋的問題,我們認為引起裂紋的主要原因是滲氮后滲氮層脆性顯著增加,同時滲氮層的氮濃度梯度大引起表層畸變應力過大。因此,滲氮工藝改進的總體思路是適當降低氮濃度,同時要保證產品滲氮層的硬度、深度和金相組織要求。而降低氮濃度主要通過調整時間參數t和氮勢KN。

1)試驗1:無擴散段試驗。取消第4段擴散工序,對比第3段強滲工序調整對裂紋的影響。圖1是2Cr13鋼強滲50min的金相組織,圖2是2Cr13鋼強滲2.5h后的金相組織。

圖1 2Cr13鋼強滲50min無擴散金相組織

圖2 2Cr13鋼強滲2.5h無擴散金相組織

從試驗1調整強滲時間無擴散工藝對比可以看到,滲氮層表面均出現了滲層脫落現象,圖2比圖1中的滲層組織脫落更嚴重,因此增加強滲時間會增加邊沿脫落的風險。圖1、圖2中的滲層組織都出現了明顯的白亮層,為不合格組織。試驗表明,強滲容易形成高脆性的滲氮層,強滲時間越長,脆性越大。

圖3 2Cr13鋼1#試樣滲氮金相組織

2)試驗2:按常用工藝強滲處理和擴散。試驗2三種試樣同爐,滲氮工藝采用強滲500℃×1.5h,擴散570℃×22.5h。圖3為2Cr13鋼1#試樣滲氮金相組織,圖4為1Cr11Ni2W2MoV鋼2#試樣滲氮金相組織,圖5為1Cr11Ni2W2MoV鋼3#試樣滲氮金相組織。

圖4 1Cr11Ni2W2MoV鋼2#試樣滲氮金相組織

圖5 1Cr11Ni2W2MoV鋼3#試樣滲氮金相組織

從圖3~圖5可以看出,采用擴散工藝后,所有滲層組織都消除了白亮層,圖3未見明顯裂紋,表層有脫落現象,圖4未見明顯裂紋,表層有脫落現象(表層脆性大,拋光形成的脫落),圖5能見到滲層裂紋。

3)試驗3:按改進工藝強滲處理和擴散。為了降低滲氮層的氮濃度,我們主要工作放在第3段調整上。在第3段有兩種方式可以調整氮濃度,一個是控制強滲時間,另一個是調整氮勢KN,通過縮短強滲時間或降低氮勢,都可有效地降低滲層表面氮濃度。降低氮勢是通過調整氨分解率來實現的,降低氮勢同時會降低N原子的擴散速度。為了保證滲氮深度,需要增加擴散時間,由于滲氮本身周期長,因此用增加擴散時間來保證滲氮深度既不經濟,工藝變動過大,可靠性也不強。我們通過縮短強滲時間來降低氮濃度。為了保證滲氮層硬度滿足要求,強滲時間不能太短,特別是有一定滲氮深度要求的滲氮零件,強滲時間過短,會導致表層硬度不足。

將經過調質處理的不銹鋼試件進行滲氮處理,第3段強滲時間改為45min,KN=0.5%,擴散時間為30h,三種試件進行同爐滲氮試驗。圖6為工藝改進后2Cr13鋼1#試樣滲氮金相組織,圖7為工藝改進后1Cr11Ni2W2MoV鋼2#試樣金相組織,圖8為工藝改進后1Cr11Ni2W2MoV鋼3#試樣金相組織。

圖6 工藝改進后2Cr13鋼1#試樣金相組織

圖7 工藝改進后1Cr11Ni2W2MoV鋼2#試樣金相組織

圖8 工藝改進后1Cr11Ni2W2MoV鋼3#試樣金相組織

從圖6~圖8可以看出,滲氮層表面都沒有出現裂紋,拋光處理后表層也沒有出現明顯的脫落現象。脆性檢查均為Ⅰ級。

表3 三組滲氮試驗結果對比

4 試驗總結

三組滲氮試驗結果對比見表3。

通過以上三組試驗對比可以看出,不銹鋼滲氮產生裂紋的主要原因是由于Cr含量高,滲氮后高含量的CrN組織增加了滲層脆性,同時增加了畸變應力。強滲導致零件表面氮濃度高,過飽和的合金滲氮物明顯增加了滲層的脆性,當零件滲氮面曲率半徑小,或存在齒邊、尖邊時,脆性大的滲氮層會出現明顯的脫落和裂紋。強滲階段是N原子快速與合金元素結合的過程,強滲時間太長,會明顯提高零件脆性。試驗3表明,適當縮短強滲時間可降低氮濃度,降低滲氮層脆性,滲氮層的脫落和裂紋傾向將大大減弱。

5 結束語

通過工藝試驗和產品驗證試驗,采用氣體滲氮的方式,不銹鋼滲氮裂紋是可以避免的。通過采用縮短強滲時間的方式,適當降低表面氮濃度,可降低裂紋產生的風險。對于存在齒面、尖邊、曲率半徑小的滲氮零件,需要特別注意滲氮裂紋的風險。對滲氮層深度要求很淺(如深度要求0.1mm左右)的零件,強滲時間縮短是較好的選擇。