A572與A514異種鋼焊接工藝

魏寧,李仁民,姜錫祥,魏成民,王勝林

中國船舶重工集團柴油機有限公司 山東青島 266000

1 序言

某項目燃氣輪機底座為焊接結構件,其材質主要為ASTM A572 Gr.50正火鋼(以下簡稱A572),國內同級別材料為Q355鋼;底座主承載件材質為A S T M A514 G r. F高強度調質鋼(以下簡稱A514),國內同級別材料為Q690鋼。

異種鋼焊接可分為兩種:一種是金相組織相同,僅合金化程度不同的異種鋼焊接,如不同珠光體鋼焊接;另一種是金相組織不同的異種鋼焊接,A572與A514焊接屬于后者。異種鋼焊接要比同種金屬焊接復雜,既有不同母材與焊材之間作用帶來的冶金反應上的困難,也有因物理性能不同而產生的工藝上的困難,如熔點、線脹系數及熱導率等。A572與A514焊接,存在淬硬傾向大,易產生冷裂紋,以及焊接HAZ脆化、軟化問題。因此,對A572與A514異種鋼的焊接工藝研究,不但可以完善中國船舶重工集團柴油機有限公司的焊接數據庫,豐富產品類型,優化產品結構,還可以有效地保障出口產品的焊接質量。

2 材料焊接性分析

2.1 化學成分及力學性能

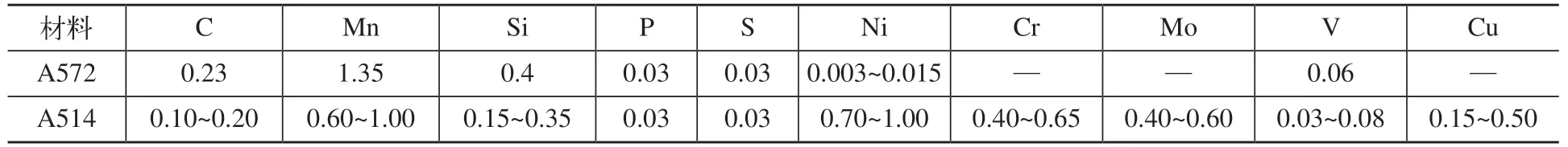

A572和A514是按照ASTM標準生產的鋼板,其化學成分和力學性能分別見表1、表2。

表1 母材化學成分(質量分數) (%)

2.2 焊接性

焊接性指金屬是否適應焊接加工而形成完整的、具備一定使用性能的焊接接頭的特性。鋼材的化學成分對焊接HAZ的淬硬及冷裂有直接影響,C對冷裂敏感性影響最顯著,可以將各種元素都按相當于若干C含量折合疊加起來求得碳當量,進而估計材料冷裂傾向的大小。

采用國際焊接學會推薦的碳當量計算公式,得出A572的最大碳當量為0.48%;A514的最大碳當量為0.73%。一般認為碳當量≤0.4%時,鋼材在焊接時無淬硬傾向,焊接性良好。當碳當量為0.4%~0.6%時,鋼的淬硬傾向逐步增加。故A572有一定淬硬傾向,而A514碳當量遠高于焊接性良好的判定標準。

綜上可知,A572與A514異種鋼熔焊焊接性較差。對于正火鋼與高強度調質鋼的焊接,主要存在以下問題。

(1)冷裂傾向 A572為低合金高強鋼,熱處理狀態為正火。其C含量較低,而Mn含量較高,Mn/S高,具有較好的抗熱裂性能,正常情況下焊縫中不會出現熱裂紋。因為A572最大碳當量不超過0.5%,所以淬硬傾向不嚴重,焊接性尚可,但隨板厚增加往往需要采取預熱措施。

A514為低碳調質鋼,其C含量較低,Mn含量較高,而且對S、P雜質的控制也較嚴,因此熱裂傾向較小。這類鋼的合金化原理,就是在低碳的基礎上通過加入多種提高淬透性的合金元素,來保證獲得強度高、韌性好的低碳馬氏體和部分下貝氏體的混合組織。由于這類鋼的淬硬傾向較大,故會有很大的冷裂傾向,但如果從工藝上提供一個“自回火”處理條件,即保證馬氏體轉變時冷卻速度較慢,則冷裂紋是可能避免的。

(2)H A Z 性能變化 A 572 過熱區溫度在1100~1300℃之間,會發生奧氏體晶粒粗大及難熔質點熔入過程。過熱的粗大奧氏體晶粒增加了它的穩定性,冷卻過程中會出現粗大的馬氏體和M-A組元等脆性組織;難熔質點熔入后往往在冷卻過程中來不及析出而使材料變脆。因此,過熱區的性能變化取決于高溫停留時間和焊接熱輸入,采用小熱輸入是避免這類鋼過熱區脆化的一個可靠措施。

A 514 過熱區形成100%的低碳馬氏體時,韌性并非最好,而韌性最佳的組織為馬氏體+(10%~30%)下貝氏體[1],控制好t8/5是形成理想組結的關鍵。當冷卻時間超過最佳的t8/5時,引起脆化的原因除了奧氏體晶粒粗大外,還有上貝氏體和M-A組元的形成;當冷卻時間過快時,易形成單一的馬氏體組織。HAZ的軟化,是焊接調質鋼時的一個普遍問題,凡是加熱溫度高于母材回火溫度至AC1的區域,由于碳化物的積聚長大而使鋼材軟化。本產品不進行焊后熱處理,故HAZ軟化問題不可避免,因此制定工藝時應盡量限制軟化區域的寬度和軟化程度。

3 焊接方法及焊接參數的確定

通過對兩種金屬材料焊接性的分析可知,A572與A514異種鋼焊接主要問題是冷裂紋的產生和焊接HAZ脆化、軟化。那么,對于焊接工藝的設計,將著重避免以下問題。

3.1 焊接方法及焊接材料的選擇

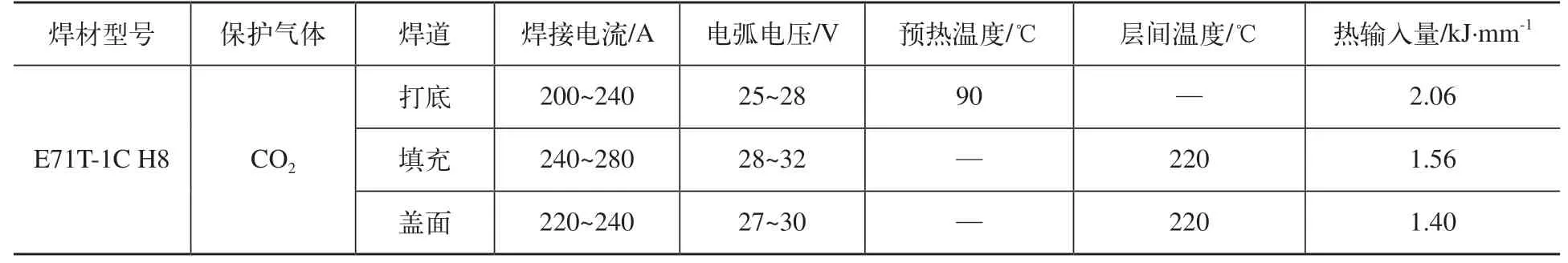

根據焊接生產效率及熱輸入量,選擇熔化極氣體保護焊;由于藥芯焊絲熔敷速度高于實芯焊絲,故使用低氫藥芯焊絲,熔敷金屬擴散氫含量≤8.0mL/100g;A572與A514組織相近,焊接材料選擇的原則是焊縫金屬化學成分、力學性能不能低于母材中性能較低一側性能指標,故焊材型號選用AWS A5.20 E71T-1C H8,即低強匹配原則。此種焊材化學成分及力學性能見表3。

3.2 預熱及層間溫度

(1)預熱 對于低碳調質鋼,預熱的主要目的是降低馬氏體轉變時的冷卻速度,通過馬氏體的“自回火”作用來提高其抗裂性。預熱溫度與母材材質、母材厚度、焊材擴散氫含量及熱輸入量等因素相關。異種鋼焊接時,預熱溫度按照碳當量較高一側母材的要求確定,即按A514確定預熱溫度。根據EN 1011-2—2001《鐵素體鋼電弧焊》推薦,初步確定預熱溫度為90℃。

(2)層間溫度 過高的層間溫度會影響焊縫接頭的沖擊韌度,異種鋼焊接層間溫度按照碳當量較高一側母材的要求確定,不得超過220℃[2]。

3.3 熱輸入量的確定

對于A572與A514焊接,熱輸入量關系到冷裂紋的產生、熱影響區的脆化及軟化,其最大值不宜超過2.5kJ/mm。

4 焊接工藝評定試驗

4.1 工藝評定參數

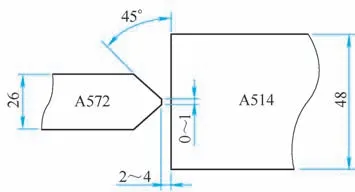

采用K形坡口橫焊(即2G),接頭形式如圖1所示,工藝評定焊接參數見表4。

圖1 接頭形式示意

表4 工藝評定焊接參數

4.2 工藝評定結果

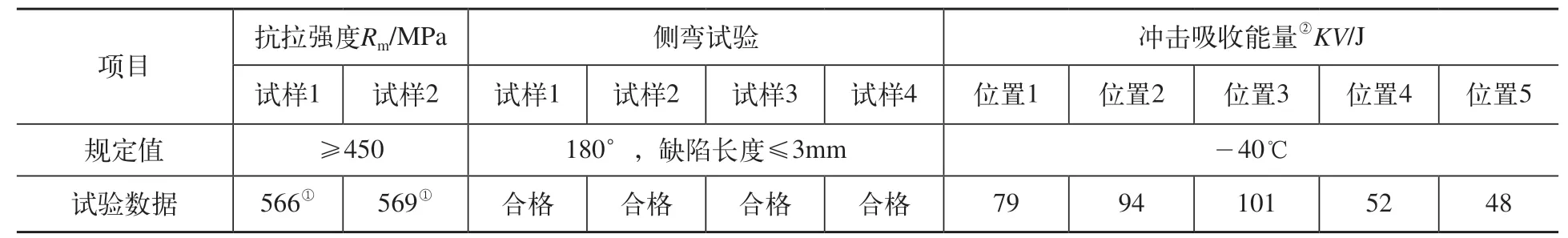

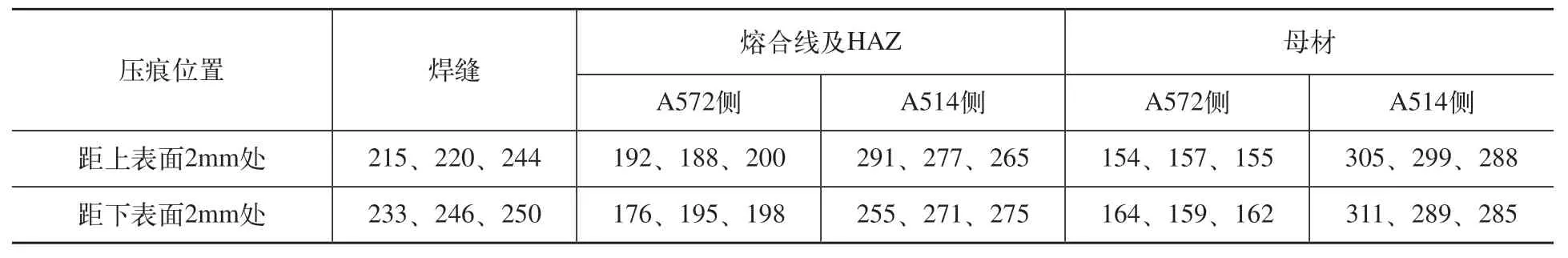

根據AWS D1.1《鋼結構焊接規范》,對試件進行外觀檢測、超聲波檢測。無損檢測之后,對試件取樣,進行拉伸試驗及側彎試驗。該項目合同及圖樣中未規定沖擊試驗、硬度測試要求,但為進一步驗證工藝的合理性,依據母材材質沖擊試驗溫度,進行-40℃沖擊試驗;同時,增加硬度測試試驗。力學性能試驗結果見表5,焊縫接頭顯微硬度檢測結果見表6。

表5 力學性能試驗結果

表6 焊縫接頭顯微硬度檢測結果 (HV10)

從A572與A514焊接工藝評定力學試驗結果可以看出:

1)拉伸試驗斷口位置在A572母材上,抗拉強度高于A572母材規定值,說明按該工藝方案制作的試件獲得了抗拉強度較好的焊縫。

2)側彎試驗采用彎頭直徑為63.5mm,彎曲角度為180°,4個試樣均未出現裂紋缺陷,說明焊縫塑性較好。

3)沖擊試驗中焊縫中心沖擊吸收能量較高,達到101J;A572一側,沖擊吸收能量尚可,說明該種材料HAZ脆化不嚴重;A514一側沖擊吸收質量較低,說明其HAZ中出現了脆性組織,后續生產中必須控制焊接參數。

4)接頭硬度可以間接反應出焊縫冷裂傾向。通常來講,接頭硬度越高,冷裂傾向越大。A572屈服強度≤460MPa,接頭硬度應≤380HV10;A514屈服強度≥690MPa,接頭硬度應≤450HV10。用顯微硬度儀對兩側母材與HAZ、焊縫進行硬度檢測。從表6可以看出,焊縫硬度在215~250HV10,硬度分布均勻;A514側HAZ及熔合線硬度在255~291HV10,較母材硬度低,此種現象說明調質鋼焊接后HAZ有一定軟化傾向。

5 結束語

1)A572與A514異種鋼焊接,采用藥芯焊絲氣體保護焊,根據低強匹配原則選用E71T-1C H8低氫焊材,焊接工藝評定試驗符合AWS D1.1要求。

2)正火鋼與低碳調質鋼焊接,焊縫接頭存在冷裂傾向,HAZ有脆化、軟化問題,但輔以適當的預熱措施,控制層間溫度,采用小熱輸入,可以得到滿意的接頭性能。

3)該工藝用于出口燃氣輪機底座的焊接生產,產品質量滿足客戶的技術要求。