拋丸后工件表面殘留水印問題的解決

張政,張弛

1.柳州五菱汽車工業有限公司 廣西柳州 545007

2.上汽通用五菱汽車股份有限公司 廣西柳州 545007

目前,吊鉤拋丸清理技術是最常用的經濟、可靠的表面處理方法。柳州五菱汽車工業有限公司為對某CVT無級變速器帶輪及帶輪軸產品進行表面拋丸清理,新購入一臺吊鉤式拋丸清理機用于該工序。

1 產品狀態及拋丸要求

用于拋丸的產品是C V T無級變速器主動、從動帶輪及帶輪軸,工件材料為20CrMoH鋼(GB/T 5216—2014),工件硬度為58~64HRC。上機前狀態已經滲碳淬火、回火,帶輪軸中心孔殘留少量淬火油。

拋丸后要求:表面潔凈、色澤均勻一致、無損傷,不允許有油斑、水跡和氧化皮,中心孔無鋼丸殘留,拋丸表面覆蓋率≥98%。節拍要求:35s/件(兩班制,10.5h/班,300天/年)。

2 拋丸設備信息

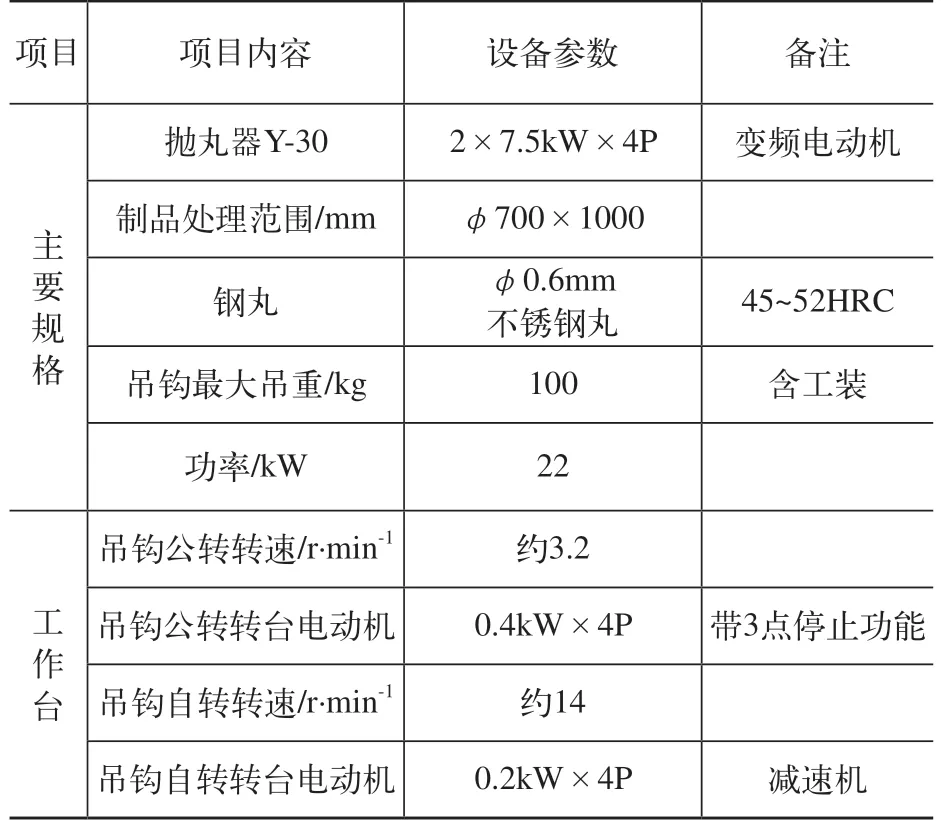

設備型號為吊鉤式拋丸清理機SHBX-III-AL,設備技術參數見表1。

3 設備主要特點

1)吊鉤公轉、自轉裝置為摩擦盤式,兩工位180°回轉,帶3點停止功能,最大吊重100kg/鉤。

2)拋丸清理機上料區敞開,其中一個工位在進行拋丸清理時,另一工位可人工進行工件裝卸。

3)拋丸室內采用高耐磨性硬保護:彈丸直射部位采用高錳鋼耐磨護板(SMn80)及鑄Cr15,內側采用耐磨橡膠護板,可有效地防止彈丸對室殼的磨耗。

4)結構緊湊,密封性好,運行噪聲低,適用于批量生產。

表1 設備主要技術參數

4 設備存在問題描述

工件在經過拋丸清理后,從動帶輪內腔外壁及錐面無銹跡、水印,但每掛處于上層的工件有3~4件液壓缸壁底側存在1~4處淺色水印;另有部分主動帶輪軸大端深孔內,用燈光照射檢查發現有水印痕。延長拋丸時間至1800s,能去除水印,但延長拋丸時間后,生產節拍不能滿足原設定的要求。

拋丸清理后有水印的工件如圖1、圖2所示。

圖1 從動輪產品殘留水印

圖2 主軸產品深孔內有印痕

目前,客戶對產品表面質量的要求越來越嚴格,產品出現肉眼可見的外觀質量缺陷將被拒收,并會給客戶留下不好的印象,可能對產品配套份額產生影響,因此必須認真對待、妥善解決。

5 水印出現的原因分析

影響拋丸清理表面質量的因素眾多,我們從工件拋前表面質量、工藝參數、工裝及拋丸機本身等因素著手,分析影響拋丸工件表面質量的可能原因,提出對策并進行工藝試驗驗證。

5.1 拋丸清理前工件表面質量

(1)工件拋丸清理前有銹蝕 經觀察分析,2020年因受疫情影響,工廠春節后停產,工件庫存時間過長,加上空氣濕度大,使工件產生銹蝕,如圖3、圖4所示。

為改善工件銹蝕狀況,除嚴控生產計劃、盡可能縮短庫存時間外,對庫存的工件采取了防銹、包裝遮蔽處理。

圖3 帶輪拋丸清理前銹跡

圖4 帶輪軸拋丸清理前銹跡

(2)工件在拋丸清理前,銀灰色基體表面呈現無規則黃色花斑 經觀察,黃斑主要在回火后出現(見圖5),分析可能是清洗液存留物引起的。淬火后的清洗工序為:排油→脫脂(含浸泡+噴淋)→清洗(噴淋)→高溫烘干。因工序中只有一道清洗工序,很容易將脫脂液混入清洗槽,導致清洗槽污染,污染的清洗槽液在工件烘干前未排凈可能會產生水印。

圖5 清洗后表面黃斑

為測試清洗劑濃度對工件表面產生黃斑的影響,我們采用2.5%、2.0%、1.5%不同清洗劑濃度的清洗液進行試驗驗證,發現改變濃度無法消除黃斑。改用甲醇清洗進行驗證,黃斑可明顯消除,如圖6所示。因生產線沒有位置增加清洗工位,為盡可能消除脫脂清洗液對工件表面的影響,擬在清洗后增加吹水工序,更換清洗劑型號,選用無殘留類清洗劑,以消除此表面質量隱患。

(3)回火處理后工件表面殘留有油污,拋丸難以去除 經分析,因回火爐排氣管道垂直于爐子上方,拆開管路檢查發現接口處殘留油污,當油污直接流回回火爐時,經過風扇攪拌后掉落至工件表面形成油污點,如圖7、圖8所示。

圖6 用甲醇清洗表面無黃斑

圖7 回火后表面殘留油斑

圖8 排氣管道殘留油污

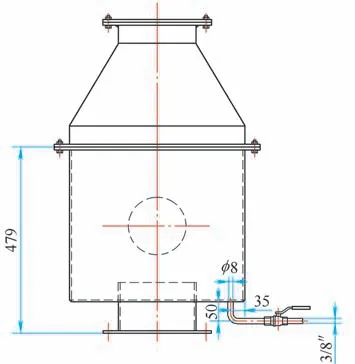

改進措施:對原有管道進行改造,在管道底部增加接油、排油裝置,避免油污進入回火爐,煙道接排油裝置如圖9、圖10所示。

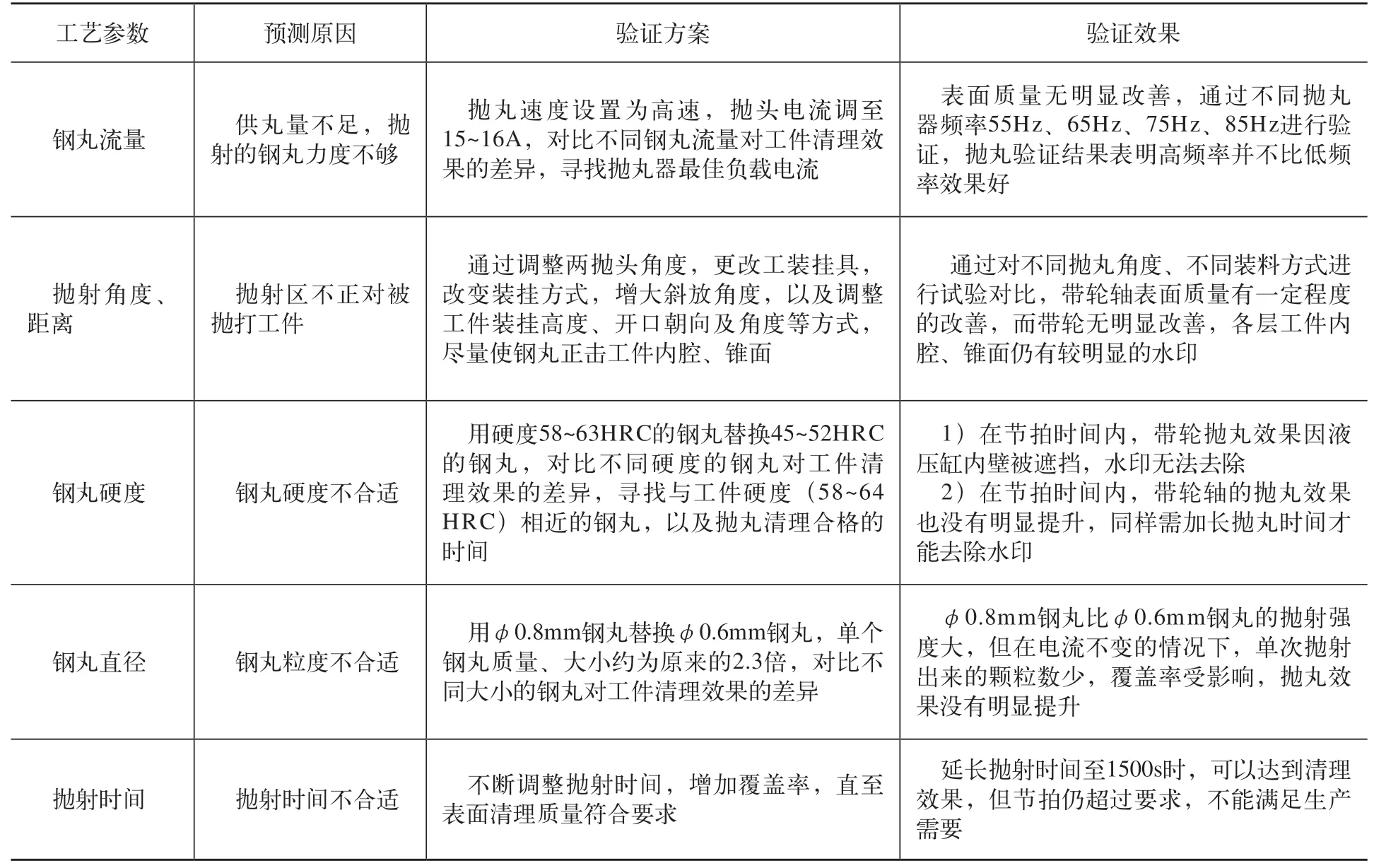

5.2 工藝參數對拋丸清理表面質量影響分析

工藝參數包括鋼丸材料、直徑、速度、流量、拋射角度、距離、時間和覆蓋率等,其中任何一個參數的變化都會不同程度地影響拋丸清理效果。

圖9 接排油裝置示意

圖10 煙道接排油裝置

將工裝掛滿工件,按照正常加工條件,通過調整鋼丸的流量、硬度、大小以及不同的拋射角度、時間,調整工件位置、朝向、數量等進行工藝試驗,對比各工況下工件清理效果的差異,尋找拋丸清理合格需要的參數及時間,為進一步提出整改方案、改善工件表面質量提供依據。

根據試機現場驗證情況,經討論研究后重新確定了工藝條件:主動、從動帶輪軸由9個/掛改為15個/掛,主動、從動帶輪由20個/掛改為28個/掛,鋼丸由φ0.6mm換成φ0.8mm,硬度由45~52HRC提高至58~63HRC,再次工藝驗證的結果見表2,清理合格時間為1260~1500s。

表2 工藝參數對拋丸表面質量的影響

6 縮短生產節拍對策

經過更換工裝及各種工藝參數進行試驗驗證,在節拍時間內表面質量改善不明顯,受設備制約,電流及拋丸流量無法再調高,若延長拋丸時間,生產節拍又達不到設定要求,因此經分析研究,決定對設備進行改造。

1)將拋丸器2個7.5k W的電動機更換為2個11kW的電動機,更換2個變頻器,更換帶輪、電器件等配件,使拋丸清理時間可縮短到節拍要求范圍內。

2)根據工裝掛具表面鋼丸擊打痕跡,重新制作拋丸測試板,驗證拋頭鋼丸有效拋射區域。

3)縮小掛具直徑尺寸,調整軸懸掛傾斜角度,零件裝掛時開口朝外,使拋射出來的鋼丸可以正擊內腔、錐面。

4)主動帶輪、從動帶輪工件數由28個/掛改為24個/掛,每層減少一個,以免工件互相遮擋,影響拋丸清理效果。主動帶輪軸、從動帶輪軸工裝由三層15個/掛,改為四層16個/掛。

改造后設備技術參數見表3。

表3 設備改造后技術參數

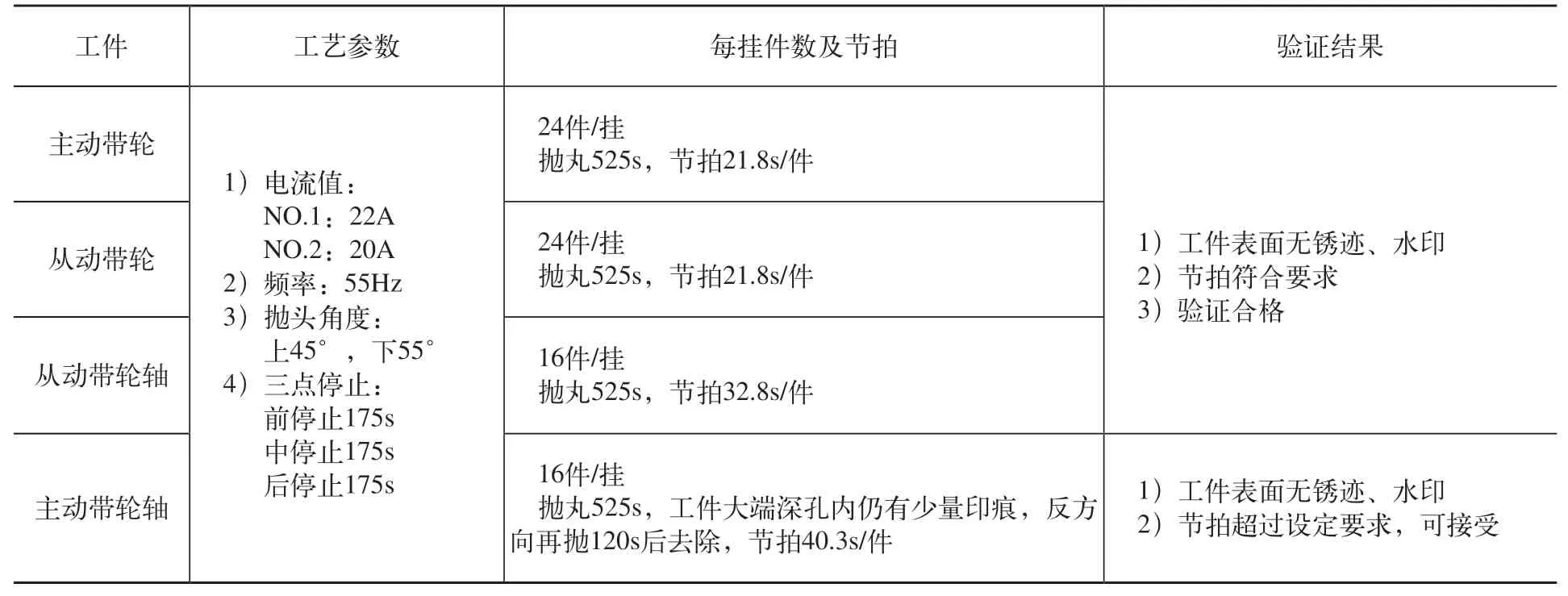

7 最終工藝驗證結果

設備改造完成后,通過對拋頭角度、頻率、電流等工藝參數再次優化,對4種工件進行了總計約1000件的小批量工藝驗證,結果見表4。

表4 最終工藝驗證結果

主動帶輪軸拋丸525s,工件表面無銹跡、水印,但一些工件大端深孔內仍有少量印痕。反方向再拋丸120s,印痕基本清除,但單件節拍40.3s/件,超過了35s/件的設定要求。考慮到4種工件為1套,每套工件總的節拍時間要求為140s,現1套工件實際生產時間為116.875s,總節拍時間在要求范圍內。

8 結束語

拋丸工藝驗證是個重要的工藝過程,在不同的工藝參數、拋射強度和覆蓋率下進行取樣,以確定哪一個因素組合能得到更好的表面質量。

通常拋丸電流直接反應拋丸量,一般調校時會將上下拋丸器的電流值調成一致,但實際上由于下拋丸器是將鋼丸向上拋出,在相同載荷下,拋出的鋼丸比上拋丸器少,因此為使上下工件的表面質量更趨一致,我們初始時將下拋丸器的電流值調成比上拋丸器大了約5%。在實際工藝驗證過程中,發現上層的工件表面水印比下層更難去除,為此反過來將上拋丸器的電流值調成比下拋丸器大了約10%,使上下工件的表面質量趨于一致。

在工藝驗證過程中,發現通過調整工裝和工藝參數,將電流和拋丸流量調至最大,工件表面質量、節拍也未全部達到要求,最終進行設備改造,更換了更大功率的電動機,工藝驗證表明,設備可滿足產品質量及節拍的要求,解決了拋丸后工件表面殘留水印的問題。設備改造后已投產4個月,累計生產已超22萬件,效果良好。