小軸類煙草機械零件感應淬火工藝優化

夏竹柔 ,丁芬

常德煙草機械有限責任公司 湖南常德 415100

1 序言

感應淬火是一種重要的熱處理方法,被廣泛應用于傳動零部件的局部表面強化,精確控制硬化層深度和顯微組織,以提高其表面耐磨性及承載能力[1]。目前,感應淬火具有節能、快速、清潔、生產效率高等特點,對于同一種規格零件進行感應淬火,便于實現機械化、自動化操作和在線生產,因此廣泛應用于機械制造業中[2]。

常德煙草機械有限責任公司主要生產卷煙機中的卷接機組部分,其組成大部分為傳動類零件和部套。由于煙草機械零件小批量生產的特點[3],為節約成本,直徑在16mm以下且強度要求較低的小軸類零件采用感應淬火方式,但在實際生產中,發現部分小軸類零件在感應淬火后產生淬火軟點和變形太大而校斷的質量問題。本文針對該問題進行分析,通過工裝改進、參數優化的方式對現有熱處理工藝進行了優化,解決了零件的質量問題。

2 零件分析

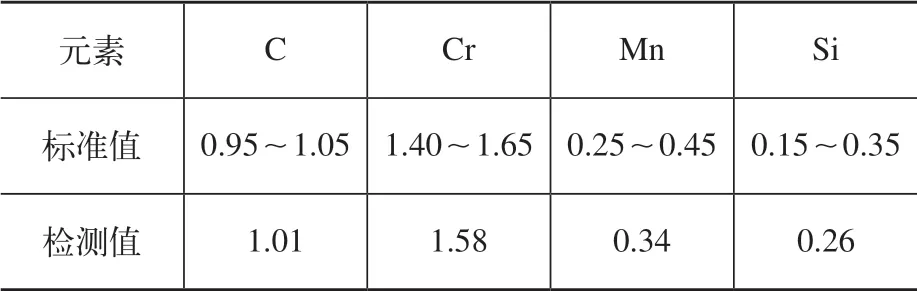

煙草機械所用小軸類零件材料為GGr15鋼,其化學成分見表1,符合技術規定。

表1 小軸類零件化學成分(質量分數)(%)

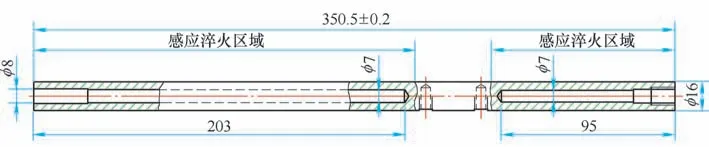

選取一種典型零件結構,其長徑比大,如圖1所示。

圖14ACH13100300桿零件結構

3 工藝改進與結果驗證

3.1 感應圈改進

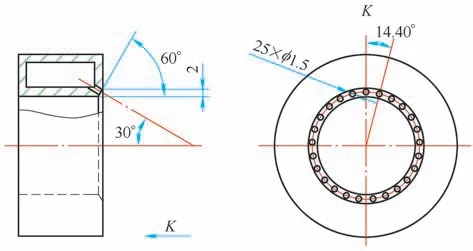

原有φ20mm連續感應器噴水孔徑為φ2mm,孔間距為6mm,淬火液噴水量過小,壓力偏低,冷卻能力不夠;另外,噴水孔軸線與工件軸線夾角為45°,距零件加熱部位太近,極大地影響了零件的加熱均勻性。經與感應器制造廠商進行討論后,對原連續噴水感應器結構進行優化改造如下。

1)將原感應器噴水孔孔徑由φ2m m減小到φ1.5mm。

2)將相鄰的噴水孔間距由原來的6mm減小到3mm。

3)將噴水孔軸線與工件軸線夾角由原來的45°減小到30°。

4)加大感應器噴水圈內部尺寸,增加噴水圈內部儲水量。

對感應器結構改造后,增大了連續噴水感應器的噴水壓力,滿足了小軸類零件感應淬火冷卻的需求,改善了零件感應淬火質量。改進后感應器結構如圖2所示。

圖2 改進后感應器結構

3.2 工藝改進

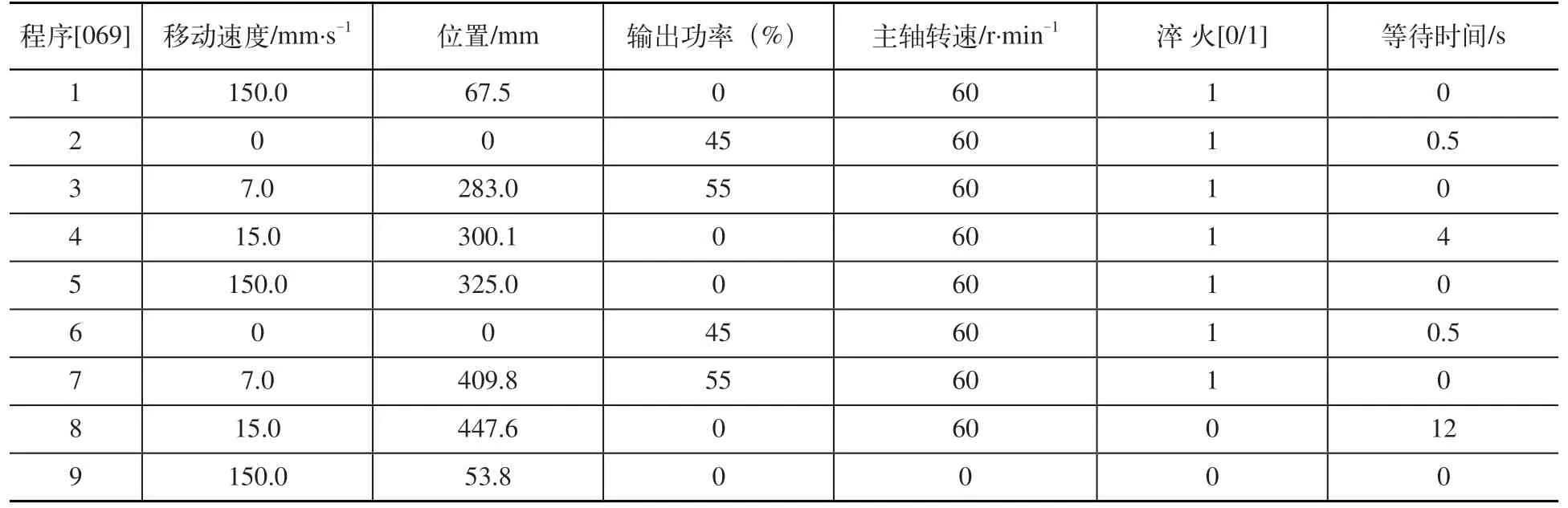

原感應淬火工藝程序已在生產中應用多年,為十分成熟穩定的加工工藝程序,但未隨著設備變化進行參數優化。改進感應圈后,針對小軸類零件感應淬火預熱/加熱電壓輸出百分比、預熱次數、加熱時間、加熱后預冷時間及淬火時間等工藝程序參數進行了優化,制定了零件感應淬火改進工藝程序參數,見表2。

3.3 結果驗證

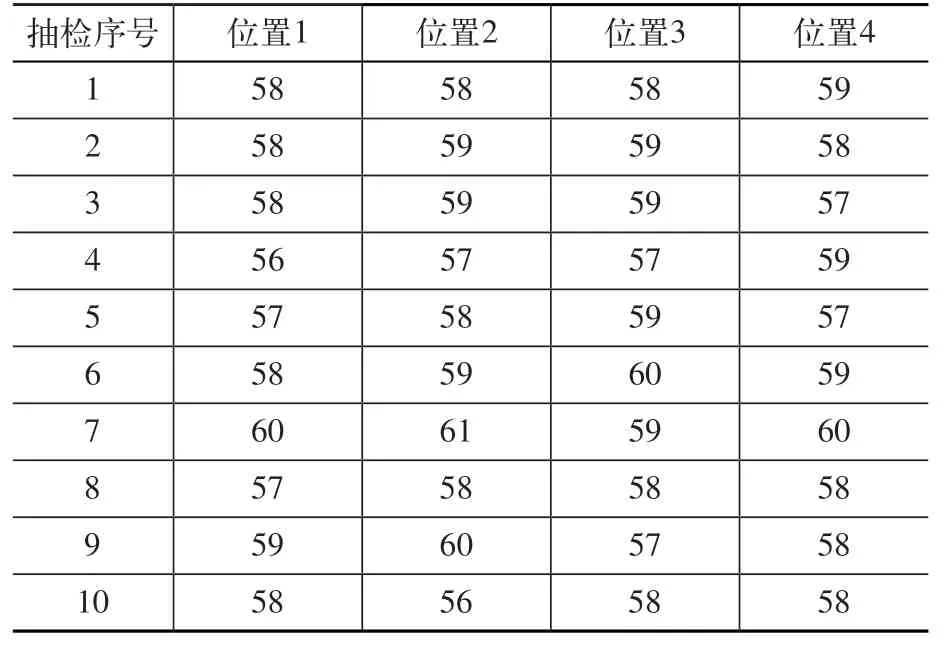

使用改進后的感應圈和感應淬火工藝對小軸類零件進行感應淬火處理,同一批次共52件零件,隨機抽檢10件,技術要求表面硬度為56~60HRC,實際檢測結果見表3。

表2 小軸類零件感應淬火改進工藝程序參數

表3 小軸類零件表面硬度檢測結果 (HRC)

從表3的檢測結果可以看出,抽檢的10件零件均符合質量要求。

對全部50件零件進行校直,未發生校斷。

4 結束語

1)感應器的可靠性會影響零件淬火質量,因此在實際生產中,應及時對現有工裝進行優化設計,確保能滿足生產需求。

2)感應淬火工藝在滿足工藝規范的同時,應隨設備變化重新進行調試,保證工藝與設備的適配性。