某柴油發動機活塞竄氣量大查因及其影響參數分析

安穎 薛加 高帥

摘要:針對某柴油機型測試表現的竄氣量大的問題,對發動機進行了拆解分析、查因及魚骨圖思路排查;為深入分析影響漏氣的主要因素,采用虛擬正交試驗分析方法,將環開口間隙、環切向彈力及環槽尺寸等多個影響因素的重要度進行了分析,并詳細分析了各參數的對漏氣量的影響機理,通過試驗測試驗證了新型活塞環組結構對改善發動機竄氣量大的問題的有效性。

關鍵詞:活塞環;竄氣量;竄氣通道;環開口間隙

中圖分類號:TK428? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)08-0054-06

0? 引言

發動機活塞竄氣量(Blow_by)是發動機運行過程中的關鍵參數[1]。竄氣量大不僅可以導致發動機功率降低、曲軸箱壓力過高、機油消耗增加、加速機油變質、破壞油膜,嚴重時會導致拉缸、抱軸等故障。造成竄氣量大的原因有很多,根據竄氣通道區分,主要有以下三類,如:①活塞環、活塞及缸套之間的封氣通道失效;②增壓器竄氣;③油氣分離器竄氣。根據某發動機企業的故障信息統計情況來看,竄氣量大的故障,大多數為第一類失效模式,主要涉及的原因見圖1所示。

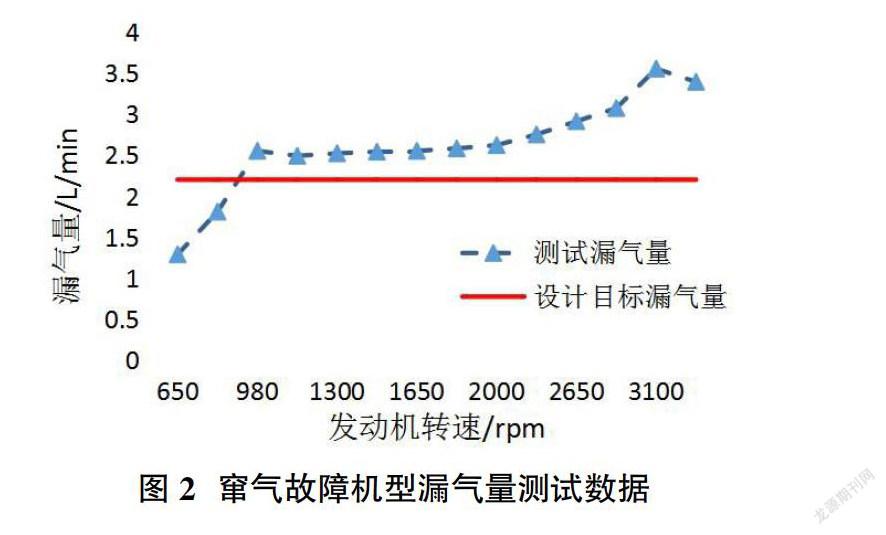

針對某型號柴油機所出現的竄氣量大問題如圖2所示,在失效模式分析的基礎上,對活塞環組結構及參數對漏氣量的影響開展了深入分析,并進行了相應的改進及裝機測試驗證。

1? 故障情況

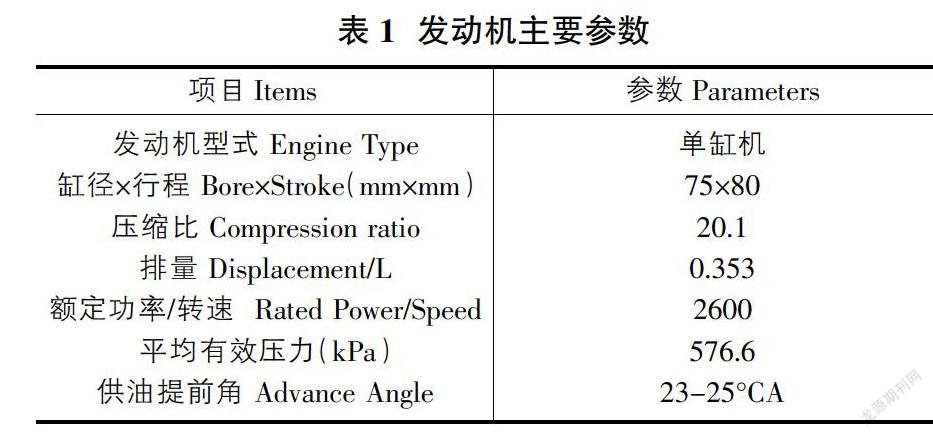

某小型柴油機,其具體參數如表1所示。

從漏氣量測試數據來看,該發動機的最大活塞竄氣量最大為4.2L/min,遠遠超過設計要求2.2L/min,在發動機額定轉速2600rpm附近,其漏氣量為2.91L/min,也超過漏氣量目標值的32%。(圖2)

2? 原因分析

為查找竄氣量增大的原因,首先查看試驗過程記錄,試驗記錄中缸內壓強數據始終處于設計范圍內,無異常燃燒情況。對被測發動機進行拆解后檢查活塞安裝正確、無并口的問題,且無異常磨損痕跡。為進一步排除其它部件問題,進一步進行了零部件匹配互換,缸蓋、缸體、活塞互換等排查,最終故障零件鎖定為活塞環組件,初步分析是由于主要漏氣通道的尺寸參數存在問題。根據以上排查,樣件質量、裝配和環境均無異常,重點懷疑為活塞環及其配合參數不合理,導致活塞竄氣量大。

3? 活塞環組漏氣因素分析

多位學者曾研究分析了活塞環組結構及參數對竄氣量的影響。其中,郝志勇等采用數值仿真與正交設計相結合的方法,通過調整活塞環開口間隙位置、合理分配環岸壓力有效降低了竄氣量[2];雷基林等建立了活塞環組的動力學模型,研究了在活塞環組運行過程中,經由各間隙的竄氣量,結果表明竄氣量與一環、二環的間隙具有顯著的線性關系[3];S.N.KURBET分析活塞環及活塞的運動特性,并通過迭代法計算了曲軸旋轉720°過程中的機油耗和竄氣量[4]。上述多位學者的研究表明了活塞環結構及其設計參數對竄氣量具有顯著影響。

3.1 活塞環組動力學模型建立及其驗證

該發動機的活塞環組動力學模型如圖3所示,建立活塞環組動力學模型,模型中包括活塞、活塞銷、連桿、氣缸襯套、活塞環組(包括一環、二環以及彈簧內撐式油環)。并對該模型進行如下假設:①僅考慮在主推力面和次推力面所構成的平面內的活塞運動;②僅考慮發動機額定轉速工況,即忽略轉速不均勻對活塞環組的影響;③采用有限元縮減模型法建立活塞、襯套的彈性體模型,而連桿、曲軸、活塞銷和軸承均采用剛性體單元環,并忽略各鉸連接的間隙。

為充分考慮活塞、活塞環及襯套的熱態,首先以測量得到的活塞溫度場(如表2所示)作為熱載荷,并根據材料熱膨脹系數,計算襯套及活塞的熱態輪廓,如圖4所示。

3.2 模型的驗證

為驗證所建立的活塞環組動力學模型,采用試驗對比分析法,使用測試用發動機相關尺寸數據,使用該模型進行漏氣量計算。得到其額定轉速2600rpm下漏氣量為2.78L/min。對比圖2中漏氣量測試數據,兩者之間相差為4.7%;該偏差表明計算模型可以用于指導開展優化設計。分析測試漏氣量偏大的原因可能是由于機油油霧混入所導致的測試數據偏差。

4? 活塞參數影響試驗設計分析

4.1 漏氣量影響因素正交試驗分析

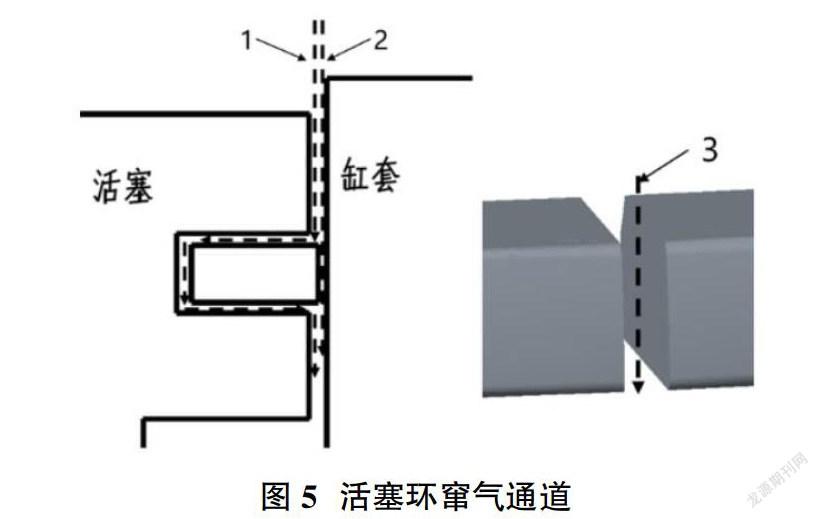

活塞環組漏氣通道主要有三個,如圖5所示。

①活塞環與環槽所形成側隙和背隙;

②活塞環外圓面與缸套內表面之間;

③活塞環開口間隙。

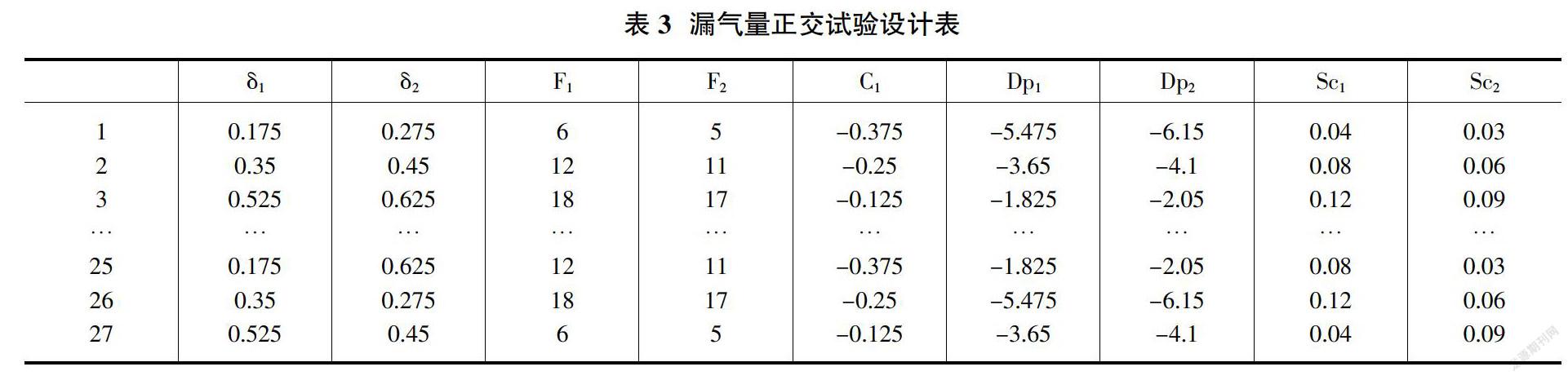

通過對漏氣通道的分析可以看出,活塞環安裝后的開口間隙、活塞環安裝彈力、活塞配缸間隙、活塞環側隙及背隙是漏氣和機油消耗的主要通道,因此重點考慮上述因素對漏氣量的影響,分別對上述參數取三參數水平,所設計的正交試驗表見表3所示。其中:?啄1、?啄2分別為一環、二環開口間隙; F1、F2分別為一環、二環切線彈力;Dp1、Dp2分別為環槽一、環槽二的槽深度;Sc1、Sc2分別為一環、二環的側隙。

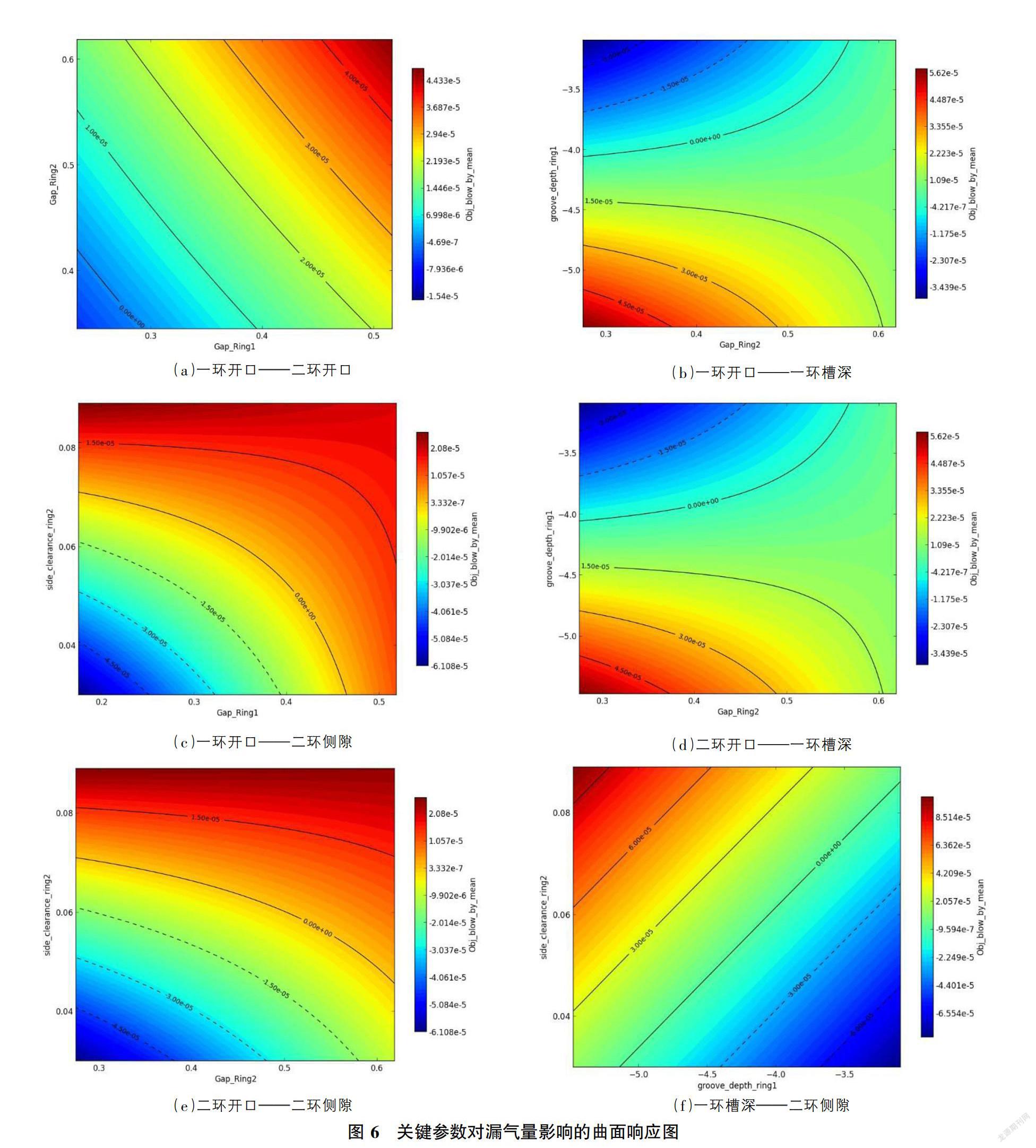

分別對表中27個虛擬試驗進行計算,根據漏氣量響應計算各因素作用下的漏氣量響應極差,得到?啄1,?啄2,Sc1,Sc2,Dp1,F2為對漏氣量影響較大的因素。為進一步分析影響較大的5個關鍵因素對漏氣量的影響趨勢及影響機理,針對5個關鍵因素開展進一步虛擬試驗分析。(表4)

對漏氣量響應與5個關鍵參數與漏氣量響應之間的關系進行二階次多項式擬合,得到其交互二階回歸模型為:

b=9.6×10-6;

K=[85.7 0.4 -1.1 6.2 -55.0 38.4 -0.1 -6.4 12.6 2.0 5.6 0.8 0.0 3.7 -10.3]×10-6

K=[85.70.4-1.16.2-55.038.4-0.1-6.4 12.62.05.60.80.03.7

-10.3]×10-6;

對模型進行顯著性檢驗,利用測定系數R2和校正測定系數Ra來評估模型的逼近程度,這兩個系數分別為0.975和0.934,其棄真概率p=6.897e-6。這說明回歸模型與仿真結果具有較高的相關性,即實驗數據的變異可以用計算得到的回歸模型來解釋。對各參數對漏氣量響應的線性顯著性進行T檢驗,從T檢驗結果表中可以看出,與漏氣量響應關系線性顯著的變量為?啄1(p=2.37e-12)、?啄2(p=0.0053)、Dp1(p=0.051)及Sc2(p=0.139),這四個變量對漏氣量的影響較為顯著;而F2(p=0.772)對漏氣量的影響相對較小。尤其是一環間隙與漏氣量之間表現了較為顯著的線性特征。以上關鍵變量與漏氣量的曲面響應圖如圖6所示。

從曲面響應圖中可以看出漏氣量隨著一環與二環開口間隙的增大而增大。這是由于一環和二環是作為氣體的主要密封環,其主要作用就是阻止氣體下行,開口間隙增大了氣體下行的流通通道,引起了漏氣量的變化。

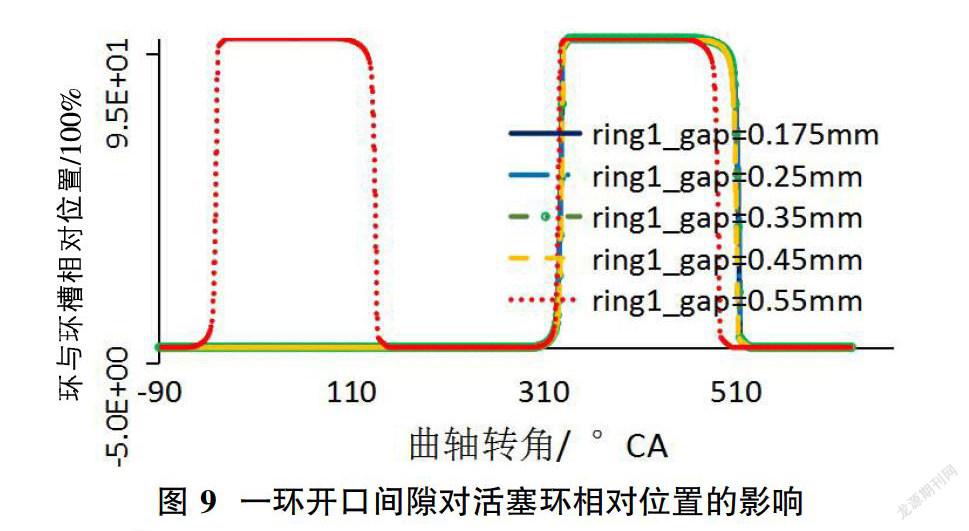

4.2 一環開口間隙對漏氣量影響分析

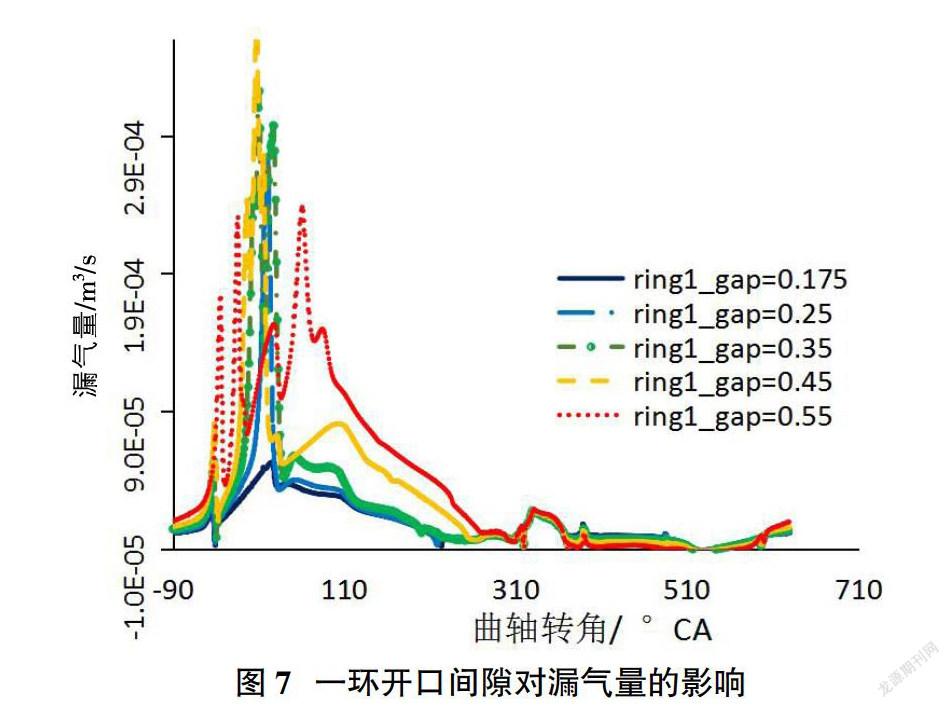

為進一步分析一環開口間隙對漏氣量的影響及其機理,在其它參數不變的條件下,分別對一環開口間隙取0.175mm、0.25mm、0.35mm、0.45mm、0.525mm,得到不同開口間隙條件下漏氣量隨曲軸轉角的變化曲線如圖6所示。隨著開口間隙的增大,漏氣量明顯呈現增大的趨勢,漏氣量均值分別為0.488L/min、0.762L/min、1.24L/min、1.65 L/min和2.27 L/min,漏氣量增大了4倍。

根據相關文獻[5]推薦,自然吸氣柴油機漏氣量限值的經驗計算公式為:

Q=0.0021·L·n

式中L為發動機排量;n為發動機轉速。

該限值比《汽車發動機定型試驗規程》所規定的“12倍排量”更加嚴格,這符合發動機技術進步及環保要求提升的趨勢。根據該推薦公式,本文所研究柴油機設計目標的漏氣量限值為2.2L/min,可見隨著活塞環開口間隙增大到0.55mm時,漏氣量已超過推薦漏氣量限值。

觀察隨曲軸轉角變化的整個漏氣量曲線,可以看出當一環開口?啄1<0.35mm時,漏氣量曲線呈現單峰值特性;但是當一環開口?啄1=0.45mm時,漏氣量曲線呈現低峰值、多峰特性,這表明不僅做功沖程,即使在壓縮沖程由于活塞環開口間隙的增加也導致了較為明顯的漏氣,并因此使得做功沖程的漏氣量峰值點降低且時間延后。

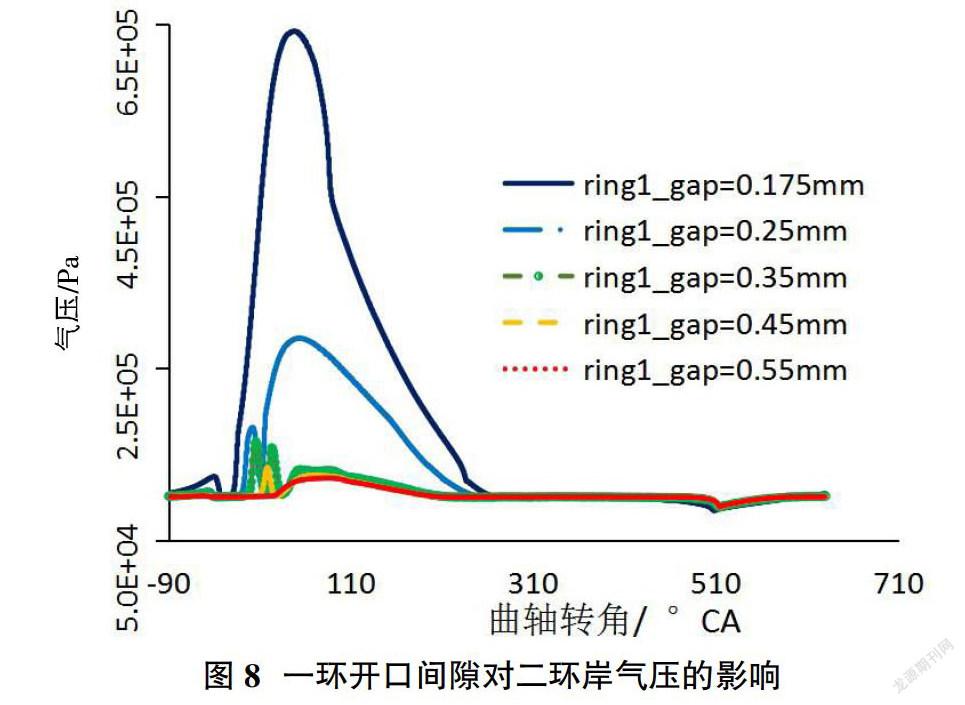

觀察第二環岸的氣體壓力可以明顯看出,漏氣量增大導致第二環岸的氣體壓力增加,也因此由于一環上下氣體壓力差值的減小,導致一環的懸浮,如圖9所示。在做功沖程的活塞環懸浮,進一步加大了漏氣通道1的漏氣,因此從圖中也以看到漏氣量的大幅度增加。(圖7、圖8)

4.3 二環開口間隙對漏氣量影響分析

在一環開口不變的前提下,調整二環開口間隙,從漏氣量的變化中可以看出,漏氣量隨著二環開口間隙的增大,漏氣量也隨之逐步增大,其平均漏氣量也從0.25mm二環間隙時的1.06L/min增加到0.65mm二環間隙時的1.25L/min,其漏氣量增大了18%。由此可見,其對漏氣量的影響遠遠小于一環開口間隙對漏氣量的影響。另外,二環岸的氣壓值隨著二環開口間隙的增大而減小,這主要是因為經由一環下行到第二環岸的氣體,在較大的二環開口間隙下,可以有效下行,而當二環開口間隙較小的時候無法形成有效的下行通道,由此導致二環岸的氣壓值增大。(圖10、圖11)

4.4 一環環槽深度對漏氣量的影響

在正交虛擬試驗結果中,可以看出一環的環槽深度可以很大程度上影響漏氣量,這主要是影響漏氣通道1的氣體過流面積。分別取一環的活塞環槽深為-5.5mm、-5.0mm、

-4.5mm、-4.0mm和-3.5mm,從中可以看出,一環活塞環深度對漏氣量的影響比一環和二環開口間隙要小很多,這也符合正交試驗的回歸模型。其對漏氣量的影響主要是在進氣沖程內,此時由于活塞環懸浮,因此活塞環槽的深度增加相當于加大了漏氣通道1的氣體過流面積,在曲軸轉角300-450°的漏氣量局部放大圖如圖12所示,而且此過程中的漏氣主要以空氣為主,基本不影響發動機的環保性能。

5? 虛擬試驗研究結論

通過對虛擬試驗結果的分析表明:

①一環、二環開口間隙對漏氣量的影響最為顯著,而其它參與試驗的因素對漏氣量的影響與一環、二環開口間隙相比較小;

②第一環岸間隙對漏氣量的影響最大,其間隙值從0.175mm增大到0.55mm,漏氣量增加高達4倍;而二環間隙從0.25mm增大到0.55mm,漏氣量增加約17.5%。同時分析顯示,一環和二環間隙需要彼此結合考慮才能發揮更好的效果,如果經由一環下行的氣體在二環處被過多節流,則會導致一環在一個周期內兩次懸浮,不利于活塞環與環槽的配合,甚至導致異常的磨損。從分析數據來看,活塞環開口越小則漏氣量越小,但是過小的活塞環在熱膨脹條件下又容易導致頂口的危險,因此一般采用2-3mm作為其開口間隙值。

③環槽深度對總漏氣量的影響十分有限,其平均漏氣量隨著環槽深度的改變僅變化4.0%。從上述分析中可以看出,活塞環、活塞及襯套之間的配合尺寸應重點細化設計,盡可能減小竄氣通道。另活塞竄氣量作為整機系統參數,影響因素很多,發生問題時,要根據實際情況,進行全面排查,首先找到故障源頭,確定故障零件,再進行有效改進。

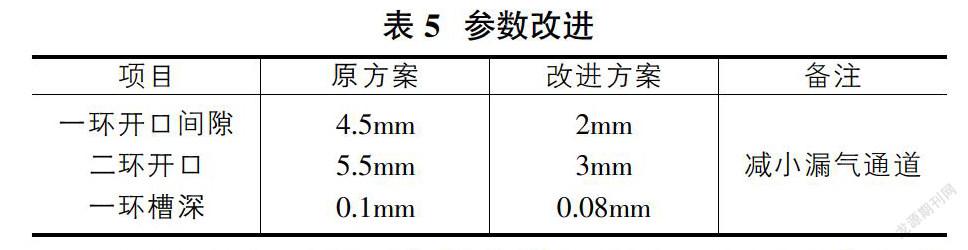

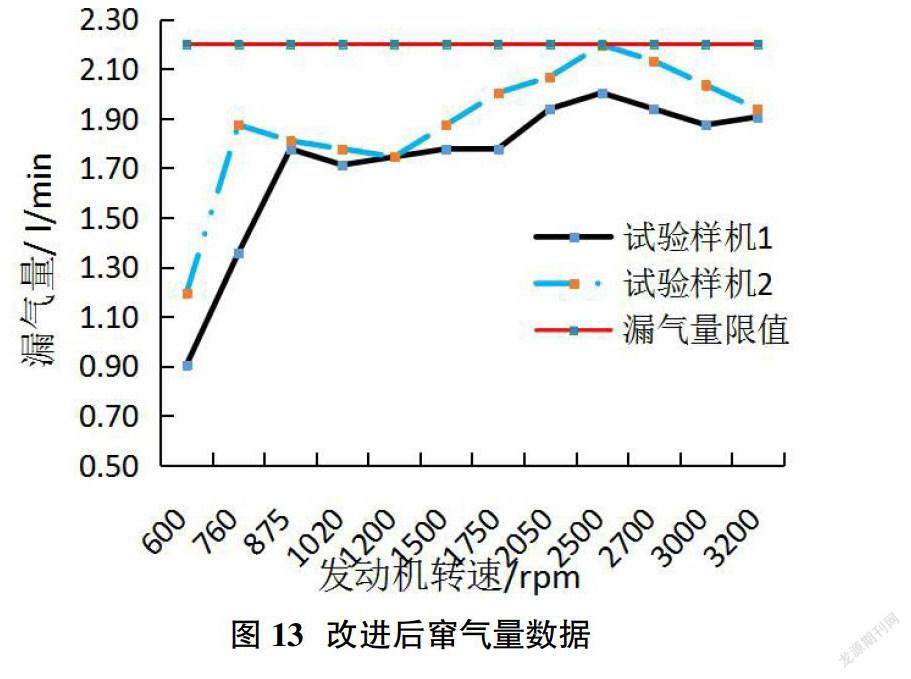

6? 改進參數測試驗證

為驗證虛擬試驗分析結論,采用試驗分析得到的最佳參數組合與原方案進行對比,重新裝配2臺發動機(發動機參數調整如表5所示)。在完成磨合試驗后,對竄氣量進行測試驗證,得到竄氣量試驗結果如圖13所示。

從圖13中可以看出發動機的竄氣量得到了明顯改善。拆機檢測,活塞環無異常磨損、卡滯等故障。改進后活塞環已經設計定型。

參考文獻:

[1]雷基林,張大帥,鄧晰文,畢玉華,周峰,楊永忠.活塞環組結構參數對柴油機漏氣量和機油消耗的影響[J].農業工程學報,2018,34(05):54-62.

[2]王樹青,吳國棟,郭金寶,等.活塞環動力學數值模擬計算及試驗研究[J].內燃機與動力裝置,2008.

[3]于彩俠.內燃機活塞環岸區域潤滑油輸送機理研究[D].合肥工業大學,2013.

[4]郝志勇,丁加岑,朱君亮,等.活塞環開口位置對竄氣特性影響的研究[J].北京理工大學學報,2016,36(3):258-263.

[5]王兆煖.缸套粗糙度對柴油機運行性能的若干影響[J].柴油機設計與制造,1998,4.

[6]楊連聲.內燃機設計[M].中國農業機械出版社,1981:225.

[7]郝志勇,丁加岑,朱君亮,等.活塞環開口位置對竄氣特性影響的研究[J].北京理工大學學報,2016,36(3):258-263.