淤泥加砂地層泥水盾構鋼套筒分體始發關鍵技術研究

李希宏 ,萬 陶 ,賀創波

1.中交第二航務工程局有限公司,湖北 武漢 430040 2.長大橋梁建設施工技術交通行業重點實驗室,湖北 武漢 430014 3.交通運輸行業交通基礎設施智能制造技術研發中心,湖北 武漢 430014

鋼套筒平衡始發技術可以在破除洞門前為盾構提供水土平衡環境,與端頭加固法相比,其安全性、可靠性和經濟性有較大的提高。針對鋼套筒輔助盾構始發技術,國內學者進行了一些研究,例如,伍偉林等[1]通過研究表明,反力調節裝置能提高鋼套筒的密閉性能;李飛等[2]對盾構接收輔助裝置進行了設計研究;由于始發場地條件受限,盾構一般采用分體始發技術,卜星瑋等[3]提出了解決始發空間小、盾構組裝、始發與設備材料垂直運輸、人員進出困難等問題的方法;劉金峰[4]對武漢軌道交通6號線馬鐘區間盾構分體始發施工技術進行了研究。雖然對泥水盾構鋼套筒始發和泥水盾構分體始發的研究較多,但泥水盾構鋼套筒分體始發的項目比較少,故此類項目具有較好的研究價值。

1 工程概述

福州某地鐵區間盾構始發端基坑長度為54.5m,泥水盾構機長度為112m,整體始發所需長度為130m,基坑長度不滿足盾構機整體始發要求,因此采用分體始發。根據基坑長度始發時1~3號臺車放置在井下,4~7號臺車放在始發井邊上,3號臺車與4號臺車之間通過延長管路進行連接(見圖1)。

圖1 分體始發連接線纜

區間采用泥水盾構,刀盤直徑為6.5m,盾構始發地層為全斷面淤泥夾砂地層(見圖2),隧道埋深為9.4m,地下水位于地表以下3m附近,基坑緊鄰躍進河,地下水補給豐富,始發風險較大,為了降低始發過程中涌水涌砂風險,采用鋼套筒分體始發技術。

圖2 地質斷面圖

因為始發地層為淤泥加砂地層,土體承載能力低,為了防止盾構機始發時出現栽頭現象,所以端頭加固采用Φ800mm@550mm三重管高壓旋噴樁對隧道穿越范圍內地層進行加固,縱向4m,寬度至結構線外3m,加固深度為地面至隧道底部以下3m,加固長度為4m。

2 技術措施

對于泥水盾構鋼套筒分體始發而言,其主要的技術難度為鋼套筒的防滲、鋼套筒內填料的密實性、盾體在鋼套筒內的扭轉、掘進過程中連接管路的磨損等,以下對鋼套筒分體始發過程中的關鍵技術進行研究。

2.1 鋼套筒防滲技術

鋼套筒加工質量差精度低、拼裝質量不合格、變形超限等會引起鋼套筒滲漏,影響盾構始發過程建壓,滲漏嚴重時鋼套筒內同步注漿不飽滿,導致始發階段出現管片上浮、管片錯臺等問題。可采用以下措施解決鋼套筒滲漏問題:(1)在鋼套筒塊間拼縫設置兩道密封槽,內置O型橡膠圈,增加接縫處的密封性。(2)通過理論計算和數值模擬,驗算鋼套筒結構強度和支撐強度,防止鋼套筒變形過大導致拼縫滲漏。(3)側向支撐焊接在鋼套筒結構主肋板上,避免支撐直接抵筒體結構上導致鋼套筒局部變形過大產生滲漏。(4)始發階段加強鋼套筒的變形監測,變形過大時及時降低盾構推力及鋼套筒內壓力,并對鋼套筒進行加固。(5)在鋼套筒兩側各留設兩排球閥,盾尾脫出后注入少量雙液漿,及時固定管片。(6)嚴格按照方案試壓,保壓合格后盾構再始發。(7)做好應急預案,始發過程中出現滲漏時,及時對滲漏點進行焊接或用堵漏王進行封堵。

2.2 鋼套筒填料技術

由于鋼套筒內填料不密實,始發掘進過程中容易造成水土流失,增大了涌水、涌砂的風險;由于填料不密實,鋼套筒內填料對盾體的握裹力較小,增大了盾體發生扭轉的風險。因此,填筑過程中為保證鋼套筒內填料密實,可采取以下措施:(1)在盾構機下井前,始發軌道內部區域先填充中砂(見圖3),填充高度按照盾構機的弧面確定,填筑過程中壓實中砂,保證底部填料的密實性。(2)在上部三塊鋼套筒上都設置填料口(見圖4),便于施工中填料密實。(3)填料過程中通過鋼套筒上設置的球閥,放出多余注水,多次反復沖砂放水直至鋼套筒內填砂密實。

圖3 底部填砂

圖4 上部填料口

2.3 盾構防扭技術

盾體扭轉角過大時,盾體會帶動拼裝機、連接橋及臺車出現不同程度的扭轉變形,導致連接橋橫支撐局部扭曲,出現連接橋拉伸油缸基座脫落、皮帶被動輪垮塌、管片輕微破損、臺車下方的軌道扭曲、軌枕傾斜等問題。盾體在鋼套筒內始發掘進時,若鋼套筒內部不能為盾體提供足夠的握裹力,則盾構在鋼套筒內不能有效地進行扭轉角糾偏,因此鋼套筒始發過程中盾體的抗扭轉特別重要。

為了解決盾構機在鋼套筒內的扭轉問題,在盾構機始發導軌外側設置了2個防扭塊。

螺紋套筒從盾體外部安裝放入盾體開孔處,固定擋塊從盾體內安裝,螺桿旋入螺紋套筒內。盾構在鋼套筒內始發時螺桿突出盾體5cm,盾體在即將進入土體前旋入盾體內旋松螺桿,待螺桿不伸出盾體外,螺紋套筒自動掉落。盾體防扭裝置見圖5。

圖5 盾體防扭裝置

2.4 管路布置技術

分體始發過程中,3號臺車、4號臺車需要通過管路連接,直至掘進60環(環寬1.2m)時才能結束分體始發。基坑井深度為18m,線路長度需要約120m左右,管路長度長且復雜,掘進過程中容易造成管路磨損、打結等,影響掘進效率。為了減少電纜磨損,采取以下措施:(1)4號臺車位于始發井口,管路從4號臺車引出,引到中板上,在中板上環繞一圈,放置到井下,減小了掘進過程中線纜的中磨損。對堆放在中板上的線纜分類堆放,防止中板作業損傷管路。(2)泥水管路從始發井引到中板上,管路順中板布置,從吊裝孔引到3號臺車尾部,待始發結束后泥水管直接從始發井接入隧道內。(3)管路與墻角、反力架、電葫蘆吊點等的接觸部位添加柔性襯墊,減小管路延伸過程中磨損。(4)每環掘進前管路延伸時,隧道內同中板協調工作,避免生拉硬拽導致管路損壞。

2.5 鋼套筒內同步注漿

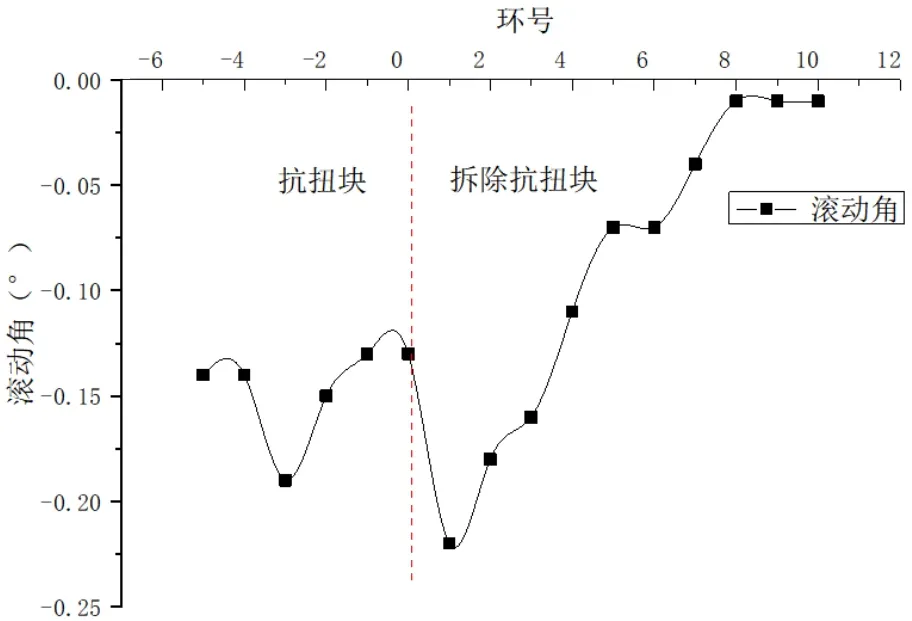

鋼套筒內共設置10環,盾構在剛套筒內掘進的過程中,盾構在鋼套筒內無法進行姿態調整,若管片得不到有效固定,則會導致管片上浮、管片錯臺、出現裂縫等。若始發階段同步注漿注入水泥漿,由于填料具有較好的滲透性且始發階段掘進速度較慢,水泥漿容易糊住盾體,造成始發掘進過程中盾構推力過大、鋼套筒及反力架變形大等問題;始發結束后,黏在盾體上的水泥漿不易掉落,會造成后續掘進過程中盾構推力過大、盾構姿態差等系列問題[5]。因此,始發階段建議鋼套筒內同步注漿注入惰性漿,防止盾構機被水泥漿糊注。盾尾出鋼套筒前使用惰性漿液,注漿量為4~4.8m3(填充系數為1~1.2),配比見表1。

表1 惰性漿液配合比 單位:kg

3 分體始發效果

3.1 工效分析

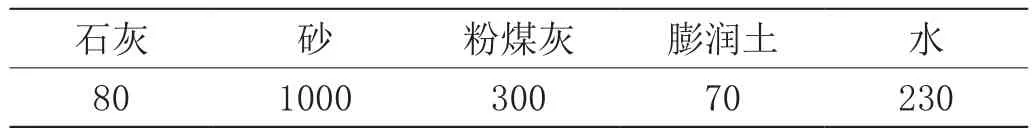

60環盾構結束分體始發,分體始發階段日平均掘進2.1環(見圖6);61~100環,平均日掘進2.72環。整個始發階段,掘進工效較低,影響工效的主要因素是泥水管路接管、管路延伸、材料運輸等。

圖6 盾構工效

3.2 盾構土倉建壓情況

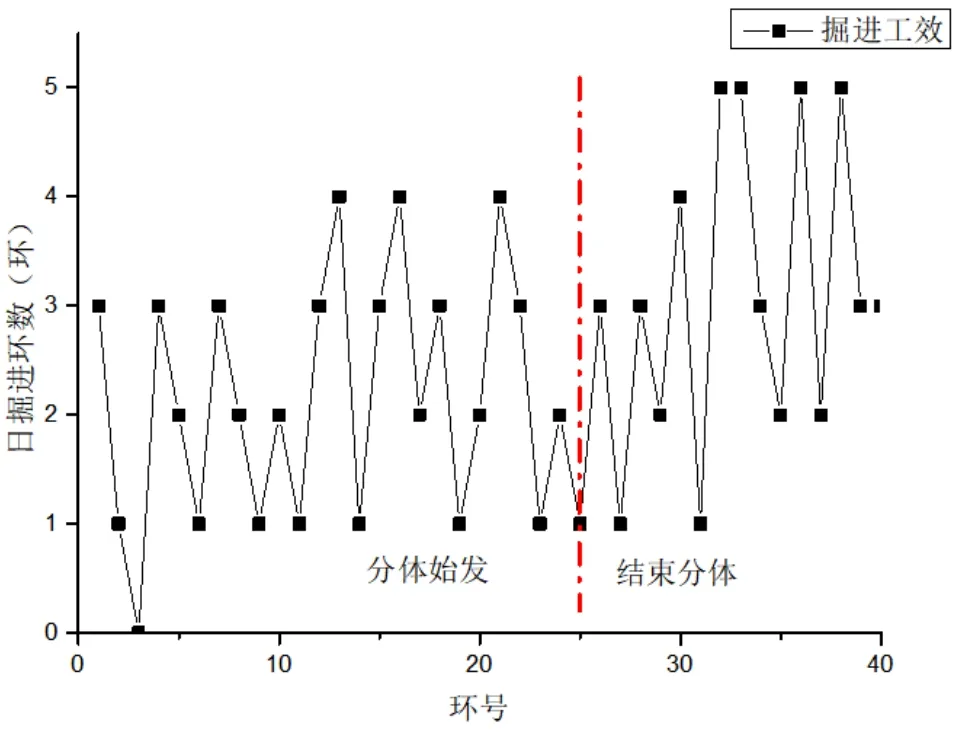

-5環開始刀盤破除地連墻,地連墻寬度為80cm,-4環時盾構已經進入加固體,盾構機破除洞門時泥水倉開始建壓,壓力基本與計算值相符(見圖7),即采用鋼套筒能及早建壓。

圖7 泥水倉壓力

在盾構破除地連墻后,泥水倉開始持續建壓,壓力基本按照理論計算值控制,前10環地層沉降都較小。始發階段泥水盾構提前建壓,有利于地層應力平衡,有效控制始發階段地表的沉降。地表沉降曲線見圖8。25環以后,地表沉降逐漸增大,主要是因為盾構通過泥水站泥漿罐區域,泥水站運行過程中,由于泥漿罐漿液增加,加大了隧道頂部堆載,導致隧道頂部地表沉降增大。

圖8 地表沉降曲線

3.3 盾體扭轉角

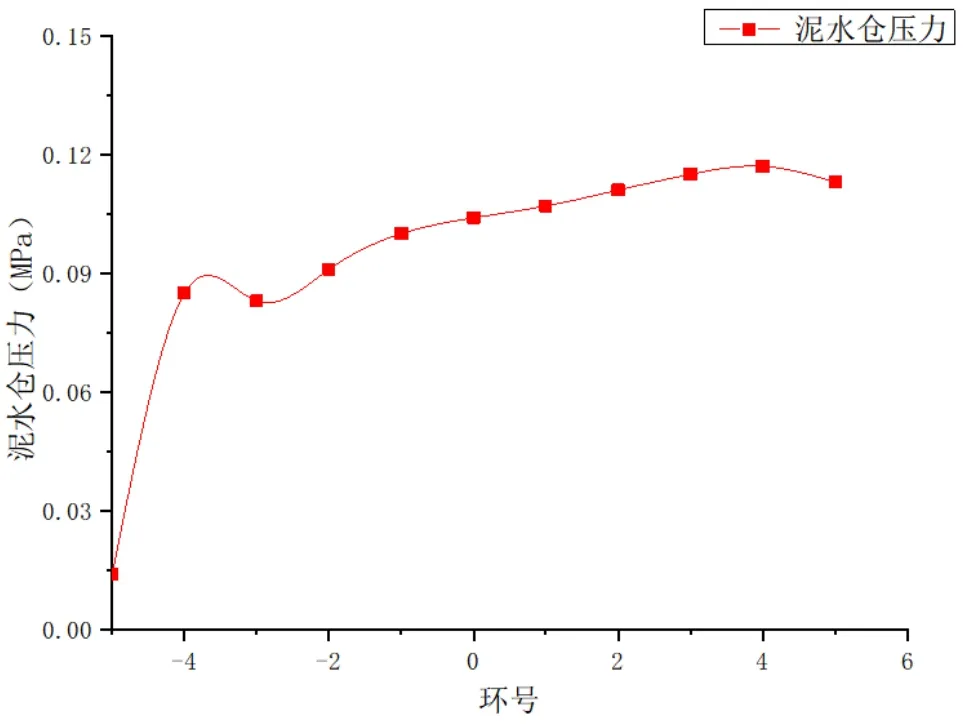

抗扭塊安裝在中盾靠近盾尾位置,-5環開始刀盤磨地連墻,由于抗扭塊與軌道間存在空隙,盾體有小幅的扭轉;-3環時刀盤的反轉、盾體的扭轉角有小幅度減小的趨勢,但是鋼套筒內填充不密實,填料對盾體的反力有限,刀盤反轉沒有明顯減小盾體的扭轉角。

采用抗扭塊時,盾體扭轉角最大為-0.19°,0環掘進結束后,拆除了抗扭塊,隨后盾體滾動角突然增大,增大到0.22°,此時盾體基本進入淤泥加砂地層,通過刀盤反轉,滾動角逐步縮小(見圖9)。

圖9 盾體扭轉角

4 結論

(1)始發階段時,向鋼套筒內填充密實中砂并采用防扭塊,可有效控制盾體的扭轉角;向鋼套筒內注入惰性漿,可避免水泥漿糊注盾體,不會造成始發掘進過程中盾構推力過大、鋼套筒及反力架變形大等問題。

(2)鋼套筒分體始發克服了場地狹小的問題,有效控制了地表沉降,降低了軟弱地層盾構始發的風險。

(3)采用鋼套筒分體始發技術時,若盾構的掘進工效較低,則主要影響因素可能為管線延伸、材料運輸以及泥水管延伸,因此應從這三個方面考慮提高盾構的掘進工效。