面向遠期改造的信號與車輛接口條件預留方案探討

張楚潘 袁雪源 王偉康

城市軌道交通信號系統設備的生命周期一般為15~20年,對于國內城市軌道交通發展較早的北京、上海、廣州、香港等地,部分線路已進入改造周期[1]。

車輛與車載信號系統是城市軌道交通工程中最重要、最關鍵的2個設備系統,共同擔負著運輸乘客、指揮列車運行、保證行車安全、提高運輸效率的重要任務[2]。車載信號系統的更新改造涉及車輛與信號的接口,通常采用以下2種實施方式。

1)列車分批次扣車下線,信號與車輛接口改造完成后,再上線投入運營。要求線路具備足夠數量的列車保證正常運營。

2)在維持既有信號與車輛接口不變的前提下,新安裝一套車載信號系統,通過系統切換裝置實現新舊系統切換。正常運營時間段使用既有系統,結束運營后切換至新系統開展調試,新系統調試完成后上線運營。

由于既有線路車輛數量有限,車輛扣車下線對于運營組織影響較大,為保證信號系統改造不影響正常運營,通常采用安裝新信號系統的方式,實現信號與車輛接口改造。這樣就要求列車具備足夠安裝空間,并且既有車輛電氣接口、數據接口與新信號系統具備良好兼容性。

然而,信號系統更新改造時不一定繼續沿用既有系統,而且各供應商提供的信號系統設備安裝尺寸、接口方式均不相同,如果在設計階段,統籌考慮各家信號系統車載設備接口要求,為遠期信號車載設備改造預留接口條件,可大大降低系統改造難度。

為此,本文提出在車輛設計階段,整合主流信號系統供應商對信號與車輛接口的需求,預留機械接口、電氣接口遠期改造條件,提高適配能力,降低改造難度,節省改造成本。

1 車載信號系統構成

車載信號系統主要包括車載信號主機、加速度計、速度傳感器、接近傳感器、信標天線、無線通信單元及天線、司機顯示單元、信號系統按鈕、測速雷達、中繼器等[3]。

1)信號主機是車載信號系統核心設備,接收軌旁設備發送的移動授權,計算列車運行的目標速度,從而控制列車運行。

2)司機顯示單元用于向司機提供各類列車運行信息,包括駕駛模式、實際速度、目標速度、目的地、車門/屏蔽門狀態等。

3)信號系統按鈕包括自動折返按鈕、ATO啟動按鈕、駕駛模式按鈕等[4],由于供應商信號系統駕駛模式建立機制不一致,按鈕的設置差異較大。

4)速度傳感器是用于測速測距的關鍵設備,包括轉速計、編碼里程計等。通常分別安裝在每列Tc車(拖車)2個獨立的非驅動軸上[5]。

5)加速度計用于檢測列車運行的加速度/減速度,輔助判定列車運行中的空轉/打滑,部分車載系統無此設備。

6)信標天線用于檢測軌旁布置的無源信標和有源信標,以進行列車定位,屬于列車定位的關鍵設備。常用的包括美式信標天線、歐式信標天線等,其中歐式信標天線在我國應用較為廣泛。

7)接近傳感器用于檢測軌旁站臺區域布置的接近盤,屬于自動停車對準設備,部分車載系統無此設備。

8)中繼器對線路上的信號具有放大再生功能,在局域網環境下,用來延長網絡傳輸距離。若列車布線距離超過100 m,則信號設備貫穿線纜需配置信號中繼器[6]。

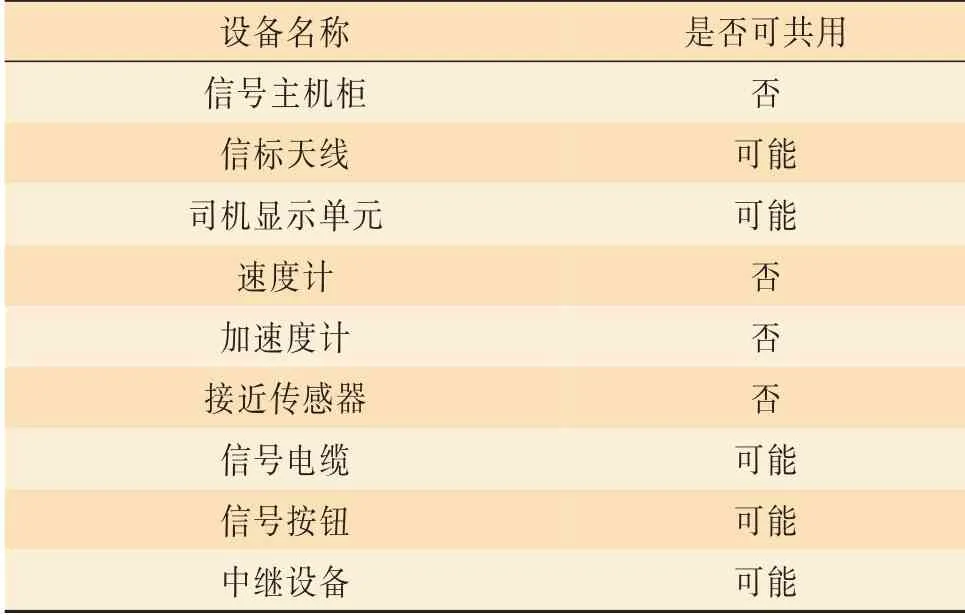

綜合考慮主流信號系統供應商系統方案,以及信號系統設備國產化趨勢,上述車載信號設備可能共用的情況見表1。

表1 車載信號設備共用的可行性

2 車載信號系統設備比較

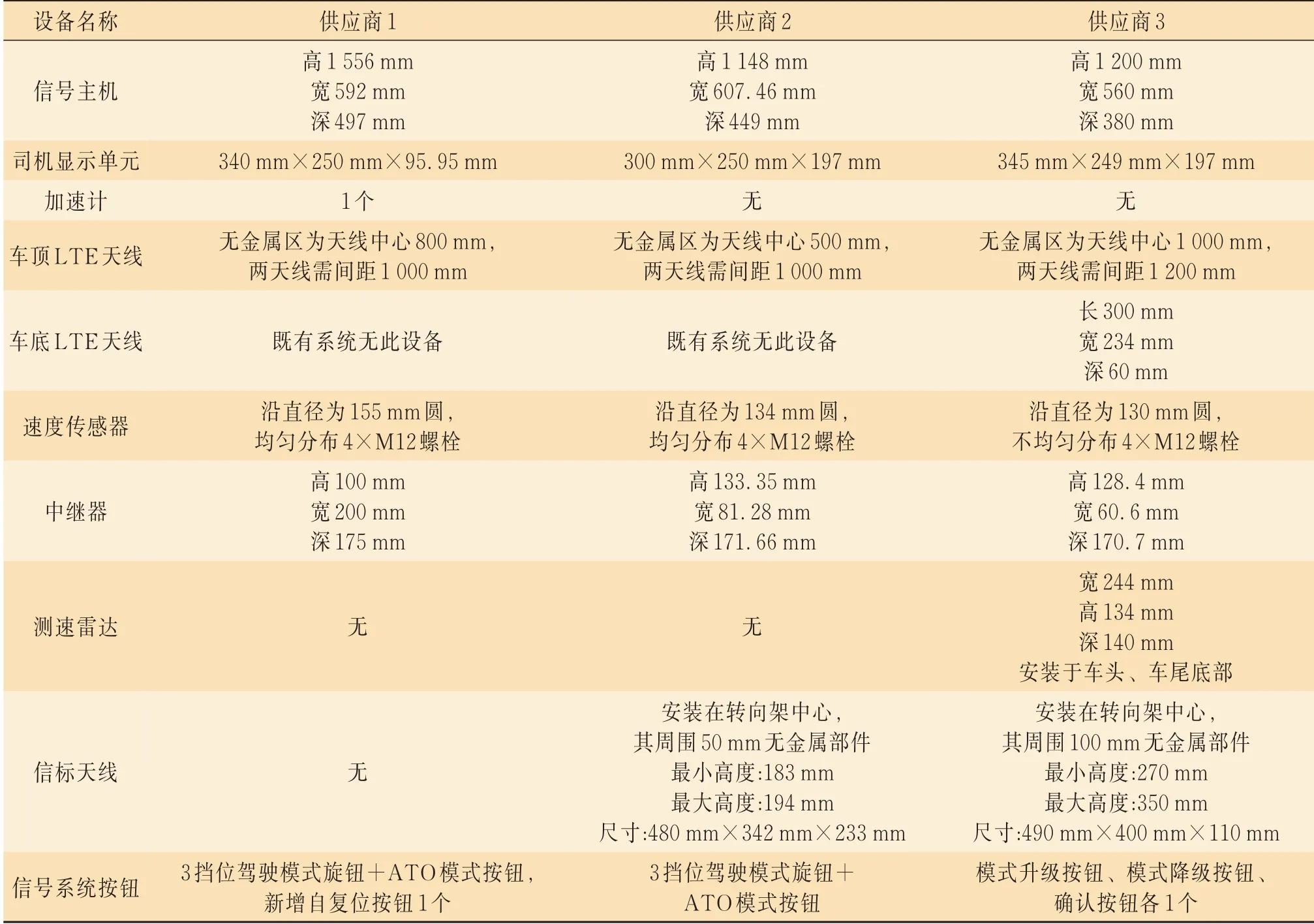

以廣州地鐵X號線為例,該線列車編組方式為4動2拖編組B2型車,車載信號系統可選擇的供應商有3家,分別為供應商1、供應商2和供應商3。3家供應商設備對比情況見表2。

3 接口條件預留方案

由于各家供應商車載信號設備存在一定差異,因此在供應商確定后,需基于既有接口規范,在設計聯絡階段根據需求對信號與車輛的接口進行深化設計。為了最大限度降低信號系統改造成本,規避信號供應商招標不確定性帶來的風險,有必要在增購車項目、新線項目等車輛與信號系統設計時,對主流信號系統供應商車載信號設備機械接口、電氣接口遠期改造條件進行規劃并預留。信號系統供應商根據各自設備的技術規格、安裝工藝、安裝尺寸等,建立統一標準,便于車輛預留接口條件;車輛廠家根據統一標準,預留設備安裝空間、安裝位置、電纜路徑等機械條件,以及供電、貫穿線纜、信號輸出模式等電氣接口條件[7]。

通過對比研究,針對3家信號系統供應商的車載信號設備特點,制定了遠期信號與車輛接口改造條件預留方案,包括機械接口和電氣接口。

3.1 機械接口

對于有條件進行規格統一的信號設備,可實現設備共用,遠期改造時沿用既有規格即可;對于不可共用的設備,則由車輛廠商預留安裝位置和安裝空間。

3.1.1 信號主機柜

由于各供應商信號系統所采用設備和技術均不相同,信號主機尺寸大小、進出線接口、供電需求不同,因此主機柜不可共用,需在既有信號機柜旁,按照最大尺寸預留新機柜安裝位置及安裝接口。

3.1.2 司機顯示單元

各供應商司機顯示單元硬件均為定型產品,差異主要為顯示軟件。由于司機控制臺空間有限,考慮司機顯示單元共用,統一安裝尺寸,并針對不同系統開發相應顯示軟件。在信號系統改造時,新、舊系統可使用同一個司機顯示單元,正常運營時使用既有顯示軟件,調試時使用新系統顯示軟件。統一后的相關參數如下。

1)顯示器:外形尺寸不大于340 mm×250 mm×90 mm。

2)安裝孔尺寸統一為325 mm×180 mm。

3)駕駛室主控臺開孔尺寸大于310 mm×234 mm。

4)顯示器接地線截面積不小于6 mm。

表2 車載信號設備對比

3.1.3 車頂LTE天線

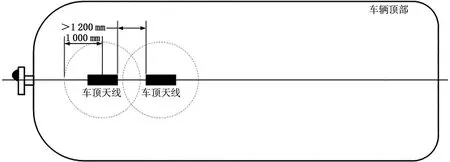

根據3家供應商安裝技術規格,各家LTE天線的無金屬區范圍以及天線間距均不相同,取最大公約數建立安裝標準,車輛預留安裝接口。統一的安裝規范如下。

1)列車單端車頂中心線安裝2個車頂魚鰭天線,呈前后位置部署,2根天線前后間距大于1 200 mm。

2)在以天線為中心的500 mm范圍內,不應有超過天線2/3安裝高度的金屬物。

3)LTE電纜長不超過10 m。

4)魚鰭天線底部與車頂呈水平方向安裝。

5)魚 鰭 天 線 與 其 他800 MHz、2.4 GHz、5.8 GHz天線間隔不小于1 000 mm。

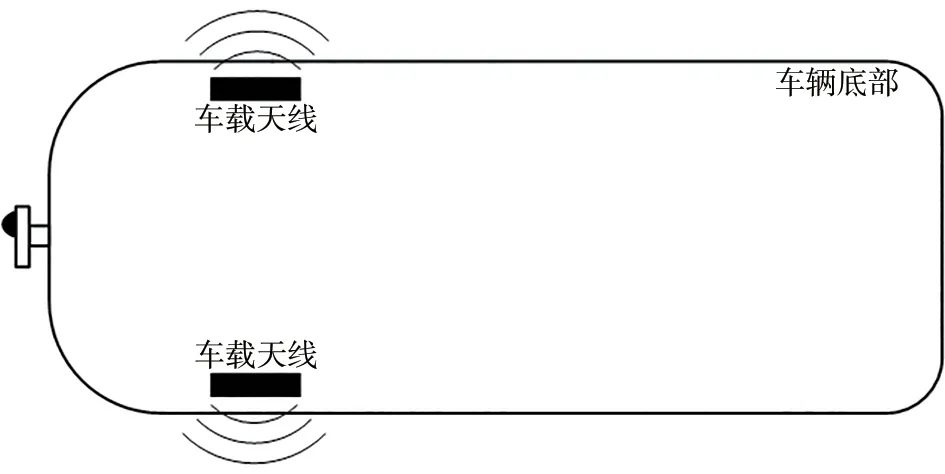

安裝位置示意圖見圖1。

3.1.4 車底LTE天線

除供應商3外,供應商1和供應商2信號系統無車底天線,則需以供應商3車底LTE天線安裝要求為基準,預留車底天線安裝條件。

圖1 車頂天線安裝位置示意圖

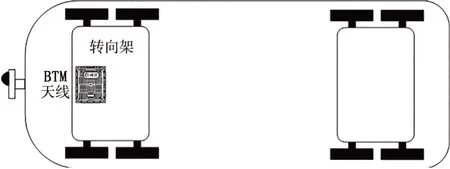

天線放置在列車的兩端,車頭、車尾車廂的外底部區域,每節車廂安裝2個。車底LTE天線尺寸需不大于300 mm×250 mm×70 mm。車輛在車底預留安裝C型槽,安裝天線時根據實際情況設計安裝支架,車輛預留安裝接口。安裝示意圖見圖2。

圖2 車底天線安裝位置示意圖

車底LTE天線線纜長度要求不超過10 m,基于線纜長度要求,車底LTE天線需安裝在信號柜附近。

3.1.5 速度傳感器

速度傳感器安裝于車軸軸端,由于各家傳感器的安裝尺寸不一致,在改造階段,新供應商的速度傳感器與既有安裝孔存在不匹配問題。需要根據新舊傳感器安裝尺寸,定制轉接適配器,車輛在車軸軸端預留與適配器的安裝接口。

車輛在制造階段,軸端端蓋暫不預留與速度傳感器的安裝接口,待速度傳感器確定后,再對軸箱端蓋進行改造或更換,以滿足速度傳感器安裝需求。

此外,由于傳感器電纜支架至信號主機柜間的電纜需要預先布放,應統一供應商電纜型號。轉向架至車體支架電纜連接器需統一,同時預留車體支架安裝位置。

3.1.6 中繼器

由于列車為6輛編組,網線長度可能會超過100 m,因此需要在列車中部車廂(第3節或第4節)安裝網絡中繼交換機。

3家供應商的中繼器安裝尺寸也各不相同,以最大尺寸為基準建立安裝標準,車輛預留安裝空間及接口,在安裝前根據設備設計安裝支架。

3.1.7 信標天線

各家天線與電纜均為配套定型產品,且傳輸的數據格式并不一致,需要統一電纜標準。根據3家供應商安裝技術規格,取最大公約數建立安裝標準,車輛預留安裝接口,信標天線安裝于車輛中心線、B車(帶受電弓的動車)轉向架2中部。安裝位置示意圖見圖3。

圖3 信標天線安裝位置示意圖

3.1.8 信號按鈕

供應商2和供應商3信號按鈕的設置與供應商1均不相同。其中有部分可實現共用,另一部分需在現有基礎上進行新增。信號按鈕配置情況見表3。

表3 信號按鈕對比情況

由于司機控制臺空間有限,應盡可能考慮統一信號按鈕制式,沿用既有系統控制模式(3位駕駛模式旋鈕+ATO模式按鈕),在既有基礎上根據運營需要進行深化設計,便于車輛設計邏輯電路。

3.1.9 測速雷達

除供應商3外,供應商1和供應商2信號系統無測速雷達。按照供應商3技術標準,統一規定測速雷達安裝于車頭防爬器下方車體安裝位置,預留安裝條件。

3.1.10 加速度計

除供應商1外,供應商2和供應商3信號系統均無此設備。既有供應商1信號系統加速度計安裝在設備機柜中靠近車輛中心線的位置。由于供應商1信號系統進行了升級,加速度計數量需增加1個,因此考慮由車輛預留1~2個加速度計安裝位置及接口,滿足供應商1系統安裝需求。

3.2 電氣接口

車輛除了要為信號系統改造預留車載設備機械接口外,還需預留電氣接口,包括繼電器、接線端子等,同時信號系統供應商需統一信號輸入/輸出模式、信號電纜型號。重點研究非安全輸入信號、非安全輸出信號、安全輸出信號、安全輸入信號、系統切換開關等。

3.2.1 安全輸入/輸出信號

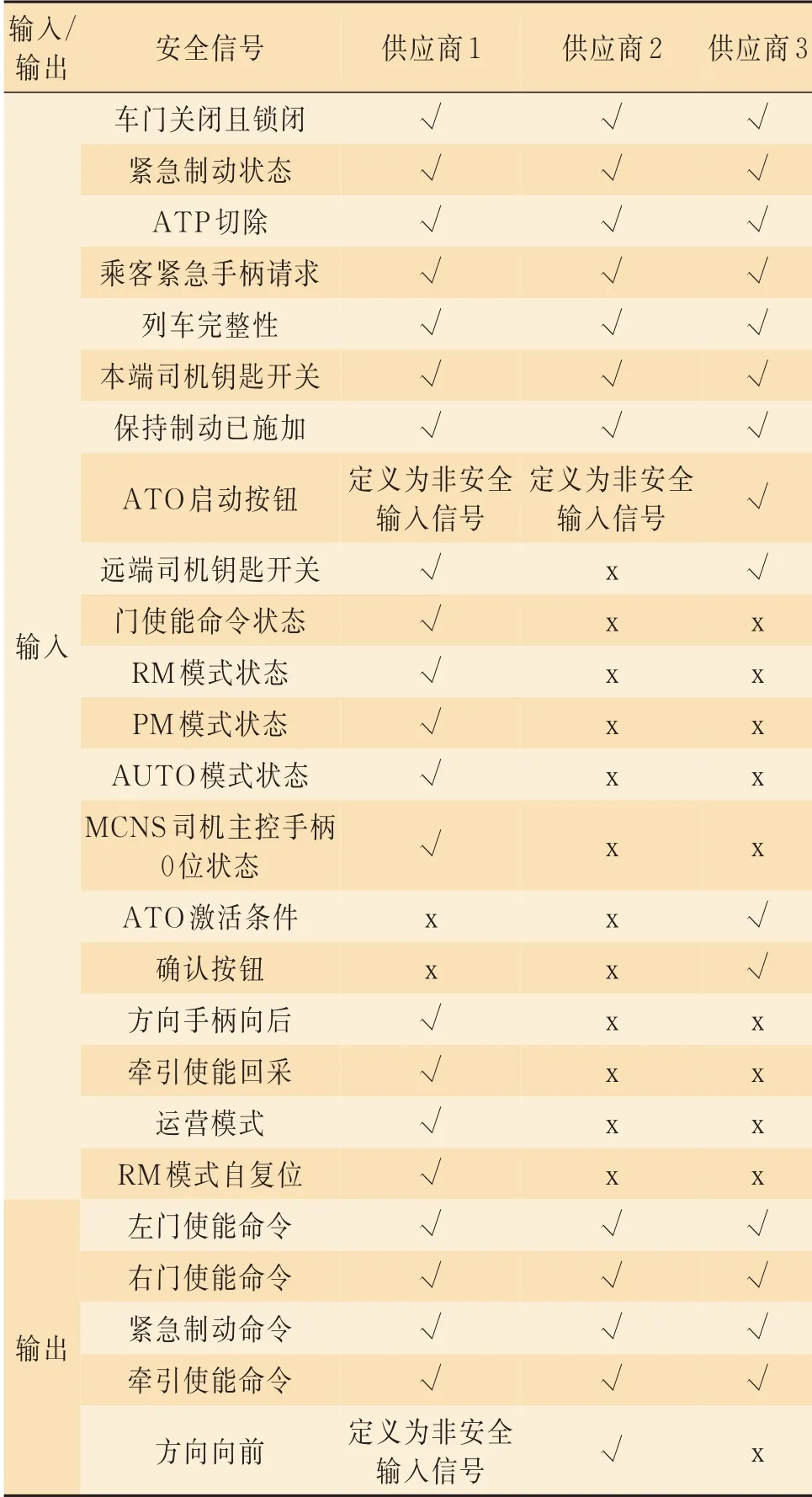

安全輸入/輸出信號見表4。

表4 安全輸入/輸出信號

輸出信號方面,供應商1和供應商2均要求除門使能信號外,輸出有源110 V電平信號(并聯);供應商3要求采用2組干接點(串聯)輸出無源信號。

輸入信號方面,供應商1和供應商2均要求車輛輸入有源電平信號(并聯);供應商3要求車輛提供2組干接點信號(串聯),提供DC24V電源。

統一后的方案為,對于3家供應商均具備的輸入/輸出信號,車輛廠家根據信號系統功能設計2套接口電路;對于非共有的輸入/輸出信號,車輛廠家根據具體項目進行接口電路設計。

3.2.2 非安全輸入/輸出信號

由于各供應商獨有的非安全輸入/輸出信號數量種類較多,若車輛完全兼容,適配多種模式的信號,將導致車輛控制邏輯電路極其繁瑣,故障點顯著增多,不利于現場維護。建議非安全輸入/輸出信號采用列車控制與管理系統TCMS與ATC間網絡進行傳輸,某些特殊信號(如按鈕信號、自動折返按鈕和開關門模式等),根據具體項目情況進行設計。

3.2.3 系統切換開關

由于車輛已預留了遠期信號系統改造的車載設備機械接口、電氣接口,在車載信號系統改造時,可同時存在2套信號系統,既有系統用于正常運營,新系統用于系統調試。

新舊系統的倒切涉及大量線纜拔插、核對等工作,為提高新舊系統倒切效率,應設置一個系統切換開關,進行車輛邏輯控制電路以及TCMS軟件的切換。原則上切換電路只對信號系統主機電源進行切換,系統切換實現方案有待進一步研究細化。根據既有線信號系統改造實施經驗,通過切換裝置可顯著減少新舊系統倒接時間。

4 總結

本文對3個不同供應商車載信號系統設備與車輛的機械接口、電氣接口現狀進行了分析總結,對面向遠期改造的接口條件預留方案進行了初步研究,將在后續信號系統改造項目、增購車項目中進行落地實踐,以在車輛設計階段實現兼容多種車載信號設備的接口,實現車輛與車載信號系統接口的統一化。