發動機冷卻系統建模與仿真優化研究

雷良新,陶樂仁,2,孫悅,陶宏,桂超

(1.200093上海市 上海理工大學 能源與動力工程學院;2.200093上海市 上海市動力工程多相流動與傳熱重點實驗室;3.201206上海市 上海海立新能源技術有限公司)

0 引言

隨著經濟的不斷發展,車輛及其發動機技術發展迅速,燃油汽車給人們帶來便利的同時,也對環境造成了一定的污染,因此,世界各國對汽車尾氣的排放量加以嚴格控制,人們開始重視發動機燃油的經濟性[1-2]。發動機冷卻系統的作用就是讓發動機能夠在任何環境、各種運行條件下維持發動機在合適的溫度范圍內可靠并持續地運行,從而保證了發動機具有良好的動力性和經濟性[3-4]。根據冷卻介質選擇的不同,發動機冷卻系統通常分為風冷式冷卻系統、水冷式冷卻系統和油冷式冷卻系統,現代的汽車主要采用的是水冷式冷卻系統,其中以閉式強制循環冷卻系統為主[5]。

目前,國內外許多高校和科研院所對發動機冷卻系統的熱管理技術開展了相關研究,主要集中在散熱器對冷卻系統性能的影響以及節溫器、風扇、水泵等配件對冷卻系統性能的影響[6]。在發動冷卻系統中采用電控節溫器和電動水泵代替傳統節溫器和機械泵[7-8],根據發動機冷卻液溫度和空氣流速的不同,用變速冷卻風扇代替傳統風扇,提高了發動機冷卻效率[9]。吉林大學李君[10]等人以典型農用發動機為例,利用AMESim一維仿真軟件建立了發動機冷卻系統的模型,對發動機冷卻系統散熱器的有效正面積優化設計進行研究。結果表明,發動機冷卻系統對散熱器寬度更加敏感,合理地增大散熱器的有效正面積可以提高冷卻系統的冷卻效果。袁新[11]利用CFD技術建立了風扇、散熱器的仿真分析模型,結合風洞試驗對風扇和散熱器在最佳工況點進行研究,并得出最佳工況點下的冷卻能力能夠滿足發動機的要求。

本文在前人的研究基礎上,以某型號的發動機為參考對象,基于AMESim仿真軟件建立完整的發動機冷卻系統模型,利用該模型研究了發動機在4種運行工況下發動機出口冷卻液溫度、發動機進口冷卻液溫度、散熱器出口冷卻液溫度的變化情況;針對發動機容易出現“開鍋”的現象,合理調整散熱器散熱芯體的寬度以增大散熱器的有效正面積,并同時調整節溫器、風扇的啟停溫度來避免發動機出現“開鍋”的現象,以達到優化發動機冷卻效果的目的;驗證了重新匹配參數后的仿真模型的有效性,為深入仿真分析冷卻系統提供了參考依據。

1 冷卻系統基本結構和工作原理

發動機冷卻系統常常采用閉式強制循環水冷式冷卻系統,這種冷卻系統基本結構如圖1所示。其主要部件有:發動機機體、節溫器、散熱器、冷卻風扇、水套、水泵、補償水桶等。

圖1 發動機冷卻系統基本結構Fig.1 Basic structure of engine cooling system

工作原理:當冷卻液流過水泵時,壓力上升,再經過分水管進入發動機水套中,在發動機氣缸里吸收發動機產生的熱量,之后,從發動機缸蓋處流出來進入節溫器,節溫器根據冷卻液的溫度分配進入散熱器的流量,隨后經過散熱器散熱芯與室外空氣進行熱交換,最后,冷卻液經過散熱器后回到水泵入口,完成一次冷卻循環。同時,冷卻風扇通過溫度傳感器上顯示的溫度來確定冷卻風扇的啟停,這樣如此重復循環,使得發動機出口冷卻液溫度控制到合理的溫度范圍內。

2 建立冷卻系統仿真模型

2.1 發動機冷卻系統仿真模型

發動機冷卻系統性能的優劣直接影響著發動機的可靠性和經濟性,所以,對發動機冷卻系統中主要零部件的優化分析非常有必要。本文基于AMESim一維仿真軟件建立了發動機冷卻系統仿真模型。AMESim(Advanced Modeling Environment For performing Simulations of Engineering Systems)是一款由IMAGINE公司設計開發出來的工程上應用的仿真軟件[12],其仿真范圍廣,可實現多學科、多領域的建模與仿真。在建立一維仿真模型中,需要對各個部件進行嚴格的測試與試驗驗證,并對相關參數進行了設置,從而保證了仿真結果的準確性。

AMESim軟件中包含著熱液壓庫、機械庫、信號庫、空調庫、熱庫、冷卻系統庫等。使用AMESim軟件中的熱液壓庫、信號庫、冷卻系統庫、熱庫的部件完成了發動機冷卻系統仿真模型的設計與建模,按照草圖模式、子模型模式、參數模式及仿真模式4個工作步驟搭建發動機冷卻系統仿真模型,其仿真模型如圖2所示。從圖中可以看出:其主要由發動機機體、節溫器、散熱器、冷卻風扇、水套、水泵、補償水桶、冷卻系統管路等子模型構成。

圖2 發動機冷卻系統仿真模型Fig.2 Simulation model of engine cooling system

2.2 發動機子模型

本文以一臺2.5 L直列4缸某型號汽油發動機為研究對象,其整車的主要參數如表1所示。其中,發動機模型采用AMESim仿真軟件中Cooling System庫中CSEN00元件。發動機散熱量Q1根據經驗公式進行求解[13]。

式中:a0——發動機散熱量占燃料總熱量的百分比,汽油機取0.21~0.30,本文取0.25;ge——發動機燃料的消耗率,kg/(kW·h),查內燃機性能參數表取值,取0.25;P——發動機功率,kW;Hn——燃料的低熱值,kJ/kg。

表1 整車主要參數Tab.1 Main parameters of the whole vehicle

2.3 散熱器子模型

散熱器在發動機冷卻系統中的作用非常大,冷卻系統冷卻能力不足或者過度冷卻都會對發動機的正常運行造成一定的影響,進而影響到發動機冷卻系統的經濟性、動力性和可靠性。散熱器模型選用軟件中Cooling System庫中帶有風扇的CSRA20元件,補償水桶選用Thermal Hydraulic庫中的TFAC000元件,補償水桶與散熱器之間連接熱壓阻力元件,其選用的是Thermal Hydraulic Resistance庫中的TF0RF0元件,其散熱器模型的基本參數如表2所示。

表2 散熱器主要參數Tab.2 Main parameters of radiator

計算散熱器的最大散熱量時,應在發動機散熱量Q1的基礎上乘以1.1~1.25的系數[5],才能保證整個冷卻系統設計能夠在最惡劣的環境下正常運行,散熱器的冷卻液的循環量Vw根據式(3)求得

式中:ρw——冷卻水的密度,kg/m3;Cp,w——冷卻水的定壓比熱容,kJ/(kg·℃),本文取4.18;Δtw——發動機冷卻水在冷卻循環過程中的溫升,根據強制循環冷卻系統,可取6~12 ℃[14]。

同理,在強制循環冷卻系統中,冷卻空氣量Va可根據熱平衡方程來求得,其計算公式:

式中:ρa——空氣的密度,kg/m3;Cp,a——空氣的定壓比熱容,kJ/(kg·℃);Δta——空氣在冷卻循環過程中的溫升。

2.4 節溫器子模型

節溫器子模型采用仿真軟件中Cooling System庫中CSTH1元件,其采用兩通非遲滯性的蠟式節溫器。節溫器在給定的初始溫度Tin為85 ℃下開始打開,在給定的最終溫度Tfi為95 ℃下完全打開,即當發動機出口冷卻液的溫度低于85 ℃時,節溫器沒有打開,只進行一個小循環,當發動機出口冷卻液的溫度高于95 ℃時,節溫器完全打開,此時,只進行大循環,小循環關閉。假設節溫器入口處閥開的面積與節溫器石蠟的溫度呈線性關系,其關系式:

式中:f——節溫器入口處當前閥開面積與最大的閥開面積之比;T——節溫器入口處的石蠟的溫度,℃;Tin——節溫器剛開啟時所對應的石蠟的溫度,℃;Tfi——節溫器完全開啟時所對應的石蠟的溫度,℃。

2.5 水泵及風扇子模型

水泵子模型采用仿真軟件中Cooling System庫中CSCP100離心式水泵元件,水泵的傳動比為1.33。風扇的啟停通過溫度傳感器采集散熱器出口冷卻液的溫度來控制,設風扇的開啟溫度為92 ℃,風扇的關閉溫度為82 ℃。

3 仿真計算結果與分析

3.1 仿真工況的設定

為了全面了解發動機冷卻系統的冷卻效果,尤其要滿足在最惡劣的運行條件下工作時,發動機出口冷卻液的溫度要維持合適的溫度范圍之內。本文主要設計了4種運行工況,其中工況1為一般工況,工況2為最大扭矩工況,工況3為高溫長時間爬坡工況,工況4為最大功率工況,各個仿真工況的參數設定如表3所示。本次仿真時間為600 s,積分器類型選用標準積分器,通信間隔設為0.1 s。

表3 仿真工況參數Tab.3 Simulation condition parameters

3.2 仿真結果分析與討論

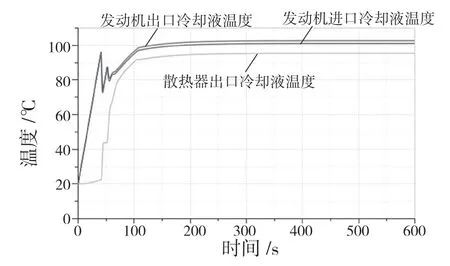

仿真結果以輸出的發動機進出口冷卻液溫度和散熱器進出口的溫度來作為評價發動機冷卻系統性能優劣的依據,其仿真結果如圖3—圖6所示。

一方面,由圖3—圖6可以看出,隨著運行時間的變化,發動機出口冷卻液溫度最終會趨于一個穩定值,符合冷卻系統工作應有的特性,說明該冷卻系統能夠在這4種工況下正常運行,同時,也驗證了該模型的準確性。圖3、圖4、圖6中3種工況下,發動機出口冷卻液的溫度都維持在發動機較佳工作溫度范圍內,而圖5中,發動機出口冷卻液溫度最終趨于107 ℃,發動機會出現“開鍋”現象,不能夠滿足發動機冷卻系統的要求,故需要對發動機冷卻系統中的部件參數進行相應的調整。

圖4 工況2下冷卻液溫度變化情況Fig.4 Change of coolant temperature under condition 2

圖5 工況3下冷卻液溫度變化情況Fig.5 Change of coolant temperature under condition 3

圖6 工況4下冷卻液溫度變化情況Fig.6 Change of coolant temperature under condition 4

另一方面,由于4個圖的曲線趨勢基本一致,本文中以圖3中一般運行工況為例進行分析。從圖3中可以看出,在汽車剛剛起步時,隨著時間的變化,發動機出口冷卻液的溫度不斷上升,而散熱器出口溫度維持在一個定值,此時,節溫器處于關閉狀態,只進行小循環,散熱器沒有起到作用;大約在67 s時,發動機出口冷卻液溫度達到一個最大值,此時,節溫器開啟,散熱器開始起作用,在泵的作用下,原來儲存在散熱器中的冷卻液進入發動機,這樣就會使得發動機出口冷卻液溫度下降,經過多個循環波動之后,最終會趨于一個穩定值。產生這種循環上下波動的原因可能是:節溫器中石蠟芯體與冷卻液之間的換熱系數低,熱交換量就少,石蠟芯體溫度上升的速度要小于冷卻液溫度上升的速度,故會出現上下波動的現象。其在4種工況下到達穩定后的溫度對比情況如表4所示。

表4 在4種工況下穩定后的溫度的對比Tab.4 Comparison of temperature after stabilization under four working conditions

圖3 工況1下冷卻液溫度變化情況Fig.3 Change of coolant temperature under condition 1

由表4可知,當汽車在工況3下行駛時,發動機出口冷卻液的溫度是最高的,這是由于發動機轉速高,產生的熱量也多,而此時車速較低,進風量較少,導致散熱器與空氣的熱交換量較少;再加上室外環境溫度較高,與空氣的熱交換量變得更少,發動機產生的熱量不能夠被及時冷卻,使得熱量堆積在發動機表面,無法散發出去,故發動機出口冷卻液的溫度是最高的。與工況2相比,工況3中的發動機出口冷卻液溫度要高11 ℃,說明環境溫度變化對發動機出口冷卻液溫度的影響挺大。而在工況4中,雖然發動機的轉數最大,產生的熱量最多,但其車速也最大,散熱器的進風量較大,散熱器中與空氣的熱交換量變大,其值要大于由于轉數高所產生的熱量,故使得發動機能夠維持在合理的溫度范圍內。

為了改善工況3出現的這種現象,合理增大散熱器的有效正面積,尤其增大散熱器芯體的寬度,可以提高發動機冷卻效果[10-15]。針對發動機“開鍋”現象,提出了提高冷卻系統冷卻效果的方案,即增大散熱器散熱芯體的寬度,使其比原有尺寸大,增大至561 mm,增加了14 mm,同時,降低節溫器的開啟溫度為82 ℃,全開時溫度設為93 ℃,使其能夠滿足發動機冷卻系統的冷卻效果的要求。優化參數后的發動機冷卻系統的仿真結果如圖7所示。

圖7 優化參數后工況3下冷卻液溫度變化情況Fig.7 Change of coolant temperature under condition 3 after optimization of parameters

由圖7可知,經過優化參數之后,運行時間為250 s左右,發動機進出口冷卻液及散熱器出口冷卻液溫度就開始趨于穩定值,在高溫長時間爬坡工況下,其發動機出口冷卻液的溫度最終穩定在103 ℃左右,滿足該型號汽車的發動機出口冷卻液溫度低于105 ℃的要求。參數重新設置后,在其他3種運行工況下也能保持發動機冷卻系統具有較好的冷卻效果。該建模基本符合實際情況,可為后續的優化設計研究提供參考。

4 結束語

本文以AMESim一維仿真軟件為平臺搭建了發動機冷卻系統仿真模型,模擬了4種工況下的發動機進出口冷卻液溫度和散熱器出口冷卻液溫度隨時間的變化情況。結果表明:在高溫長時間爬坡工況下,發動機會出現“開鍋”現象,在其他3種工況能夠維持在較佳的工作溫度。通過改變散熱器的結構、調整節溫器的參數加以解決,優化后的方案能夠維持在較佳的工作溫度范圍內,為后續發動機冷卻系統的優化設計研究提供理論依據。