轉子高溫空載超速試驗的實現

孫 毅,翟成超,鐘玲亮,劉慧芳,張 毅,陳宗海,瞿天驕,馮文龍

(1.福特汽車工程研究 (南京)有限公司,江蘇 南京 211100;2.成都華川電裝有限責任公司,四川 成都 610100;3.長安福特汽車有限公司,重慶 401120)

汽車起動機用來起動發動機,是汽車啟動系統的關鍵部件,而作為起動機力矩和轉速的傳遞者,轉子是起動機的重要子部件。其一般由電樞軸、鐵芯、端板、換向器、漆包線及絕緣紙等組成。因其裝配零部件較多,生產工藝及工序多而復雜,且在行車極限工況可能會發生積熱事件,因此轉子運行狀態的好壞將直接影響發動機的起動和可靠性。為保證起動機能可靠工作,需要對轉子在一定溫度及一定轉速下的結構可靠性及工藝品質進行考核,因此高溫空載超速是轉子品質控制,極限強度考核的一種試驗方法。一般工程規范或者技術要求會給定在一定溫度下一定的轉速下運行規定的時間,試驗后檢查轉子是否完好,有無漆包線甩散,絕緣漆脫落現象以及影響起動機正常運行的缺陷等。并通過升高轉速,記錄轉子的破壞轉速。評估轉子的安全余量。由于轉子的超高轉速,零部件存在甩散的可能性,如果不加防護裝置,試驗存在較大風險。目前國內僅有針對大直徑轉子高溫超速試驗的試驗臺[1],針對當前領域小直徑的起動機用轉子的高溫超速試驗裝置屬于空白,此前,均是外協至國外做該試驗,成本高、周期長。

本文以起動機用轉子為研究對象,通過自制搭建,重點考慮了高溫裝置的加裝,實現了轉子高溫空載超速試驗,這為應用于轉子系統的品質控制和工作轉速的驗證以及轉子系統的極限強度試驗提供了驗證手段。同時解決了轉子在超高速運轉過程中由于極大的離心力,極大可能造成試驗人員人身安全的問題,克服了需要轉子獨立運行完成超速試驗的問題,所述裝置簡單易行、成本較低、安全可靠,同時也節約了時間,提高了測試效率,同時也在本領域搭建了測試平臺,填補了空白。

1 轉子高溫空載超速試驗的總體方案概述

1.1 轉子高溫空載超速試驗要求

空載超速試驗是利用旋轉構件高速旋轉產生的強大離心力,并以其空載轉速的1.25或1.5倍運行一定時間,來驗證提高旋轉構件工作安裝可靠性的一種試驗方法。高溫空載超速試驗首先要在常溫下測試被測試件的空載轉速,并將被測試件置于230℃的試驗環境中,然后以1.5倍的空載轉速運行30s,轉子不能發生甩漆和漆包線炸開及零件飛出的情況,保證轉子的機械強度;繼續增加空載轉速,直至轉子失效,記錄此時轉子失效的轉速。

1.2 環境溫度對轉子超速試驗的影響

關于試驗溫度對超速試驗的影響,從整車應用角度而言,超速一般發生在一段長時間的運行之后,這里就要引入溫度因素對材料的影響。對于超速試驗,從以下兩個維度考慮。

1)材料的機械性能,包括屈服強度和抗拉強度,會隨著溫度的上升而顯著下降 (高達20%~30%),更容易導致破壞和失效,因此對于高溫下轉子的極限轉速的驗證十分重要。

2)材料的物理性能,具體指熱膨脹性。當電樞軸與轉子鐵芯片之間存在溫差,同時在極限轉速作用下會有徑向位移發生;同樣也會引起初始角的改變。在過盈量設計之初,對轉子惡劣工況的考慮尤為必要。

1.3 轉子高溫空載超速試驗的總體方案

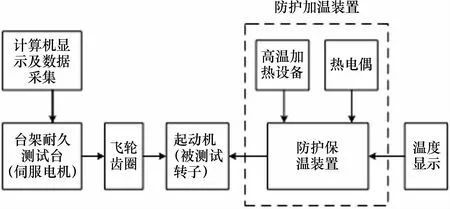

轉子高溫空載超速試驗的總體方案構成如圖1所示。由防護及加溫裝置、溫度顯示、臺架耐久測試臺、計算機顯示及數據采集及起動機構成轉子高溫空載超速試驗系統。通過伺服電機調節飛輪端的轉速,使飛輪驅動起動機小齒輪轉動進而驅動轉子機械轉動,達到“超速”的目的。為保證試驗安全,避免發生意外事故,增加了防護裝置,保證試驗安全進行。

圖1 轉子高溫空載超速試驗的總體方案構成

2 轉子高溫空載超速試驗裝置的實現

2.1 防護加溫裝置及溫度顯示

根據轉子高溫空載超速試驗的要求和特點,由于試驗可能存在有害變形,會出現零件損壞或者零件甩出且需要在高溫230℃下進行等,本試驗設置了防護加溫裝置和溫度顯示,如圖2所示:具體為該裝置設置為一個壁厚為11mm的長方體,內里空間容積為0.017m3,外形長×寬×高=232×324×232mm。幾個面由外層4mm厚的不銹鋼鋼板+中間3mm厚的石棉絕熱板+內層2mm的不銹鋼鋼板組成。為了使防護保溫裝置的內腔溫度達到230℃,選用了LANSITE溫州藍斯特焊接設備廠的SHX4熱風器,其出風量32m3/h,最高出風溫度650℃,可以通過旋轉熱風器上的按鈕設置出風口的溫度,本試驗中,內腔環境溫度要求230℃,考慮能量損耗和起動機轉子材料耐溫,故而設置出風口的溫度為240℃。為了監測內腔溫度,采用了耐高溫型熱電偶和溫度顯示裝置,其可以通過與熱電偶連接,顯示防護保溫裝置內部的實時溫度,一旦檢測到內腔溫度達到230℃,則關閉熱風器。

圖2 防護加溫裝置及溫度顯示

2.2 模擬臺架耐久測試臺

試驗設備主要是由模擬臺架、測控柜、變頻柜、模擬蓄電池電源幾個部分組成。這里著重說明下西門子驅動電機,如圖3所示,其選用1PH系列40kW,此電機按照德國工業標準(DIN)和國際標準化組織 (ISO)的標準嚴格認證的。采用F絕緣制造,機械零部件加工精度高,能勝任高速運轉。強制通風散熱系統,全部采用軸流風機超靜音、高壽命,強勁風力。保障馬達在任何轉速下,得到有效的散熱,可實現高速或低速長期運行。此系列電機的優點:高效率、節能、大啟動扭矩、卓越的性能、低噪聲、低振動、高可靠性等。被廣泛應用于自動化過程運動控制場合中。這里選擇伺服電機作為模擬發動機負載電機,然后利用伺服電機的恒轉速模式,可以根據用戶設定的發動機轉速變化值進行轉速的抖動來實現模擬發動機扭振的模擬。驅動電機輸出最大可達2800r/min,由于飛輪和驅動電機是同軸的,故而飛輪端的轉速最高也可達2800r/min,完全可以滿足起動機的需要。

圖3 驅動電機

2.3 計算機顯示和數據采集

本測試系統采用了美國NI儀器的數據采集卡,利用圖形化編程語言Labview2009。利用計算機強大的圖形環境,采用可視化的圖形編程語言和平臺,以在計算機屏幕上建立圖形化的軟面板來替代常規的傳統儀器面板。軟面板上具有與實際儀器相似的旋鈕、開關、指示燈及其他控制部件[6]。在操作時,用戶通過鼠標或鍵盤操作軟面板,來檢驗儀器的通信和操作。本試驗就在圖4所示的界面輸入伺服轉速,然后通過伺服電機轉速驅動起動機進行機械旋轉。

圖4 計算機顯示和數據采集界面

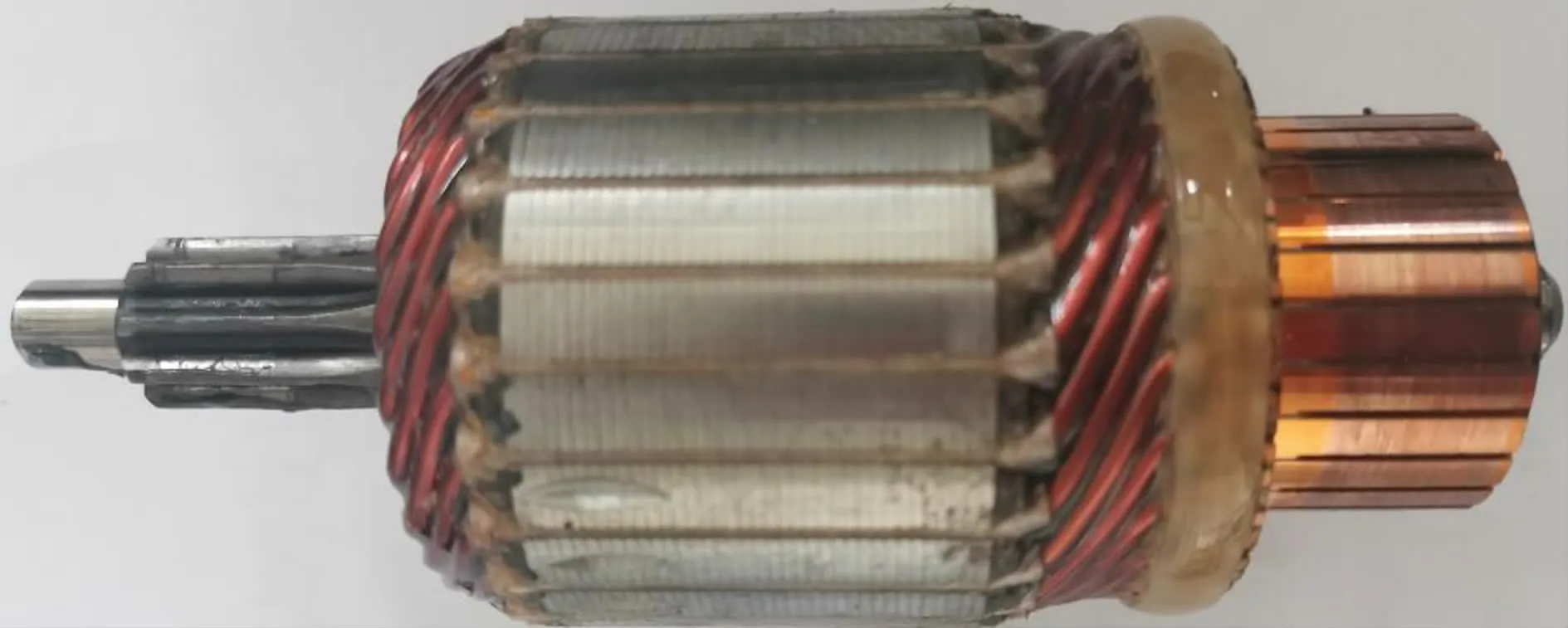

2.4 被測對象起動機

由于起動機是行星輪減速式電機,電機內部存在減速比,飛輪和起動機小齒輪之間還存在傳動比,這樣依靠飛輪齒圈機械地傳輸轉速給起動機轉子,由于存在了兩級加速,這樣起動機的轉子便實現了超速。為了實現該試驗的進行,起動機做了如下特殊處理。

1)起動機的電磁開關是去掉的,如圖5所示。

2)起動機單向器具有單向打滑功能,一旦超過相應轉速,則單向打滑,無法驅動轉子,故而單向器和輸出軸是焊死的,且小齒輪始終處于嚙合位置,如圖6所示。

圖5 取掉電磁開關的起動機

3 試驗研究

本高溫超速試驗系統飛輪齒圈端的最高工作轉速可達2800r/min,最高加熱溫度為650℃,可以進行加溫的超速和加溫耐久等試驗項目。為了驗證上述搭建的高溫超速試驗系統,我們將被測試起動機裝在模擬臺架耐久測試工裝上,保證飛輪齒圈和單向器小齒輪完全嚙合,然后將防護保溫裝置罩在起動機外邊,用熱風器加熱,然后使防護保溫內腔內環境溫度達到230℃,隨即開始試驗。

圖6 輸出軸和單向器焊死的減速器總成

假設選用某型起動機進行試驗,假設飛輪齒圈和小齒輪之間的傳動比為8.62;起動機內部減速比為5.67,小齒輪端的空載轉速4000r/min,則電樞端轉速21375.9r/min,飛輪齒圈端轉速461.3r/min,則1.5倍的空載轉速則為:1.5×461.3=692r/min,則在測試系統里輸入656r/min,開始運轉30s,然后拆解看轉子情況,如圖7所示,轉子完好;將電機裝好,繼續升溫至230℃,繼續升轉速,測出轉子的破壞轉速并記錄,如圖8所示。本電機最終測試出轉子破壞轉速為49000r/min,飛輪齒圈端的轉速為1003r/min。該轉速是小于驅動電機最高運轉2800r/min的,故而是安全可靠的。

圖7 1.5倍空載轉速轉子運行30s后的情況@230℃

圖8 轉子破壞轉速49000r/min后的情況@230℃

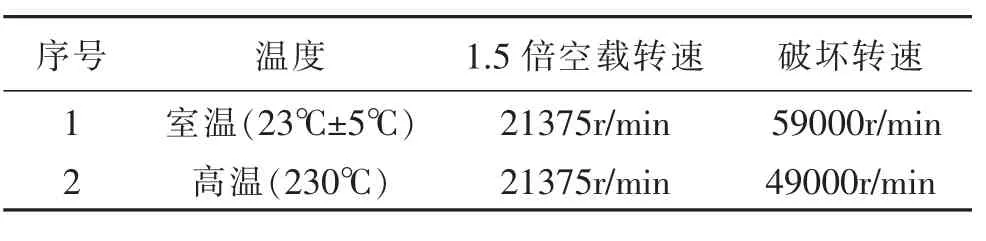

同時試驗可以在常溫和高溫兩種工況下進行,工況及實測如表1所示。

表1 兩種試驗工況實測記錄

從試驗結果可以看出,230℃下轉子的破壞轉速約為49000r/min,相比常溫23℃下的破壞轉速下降了約10000r/min,這對材料的機械性能和物理性能的驗證起到了尤為重要的作用。同時對轉子的動力學特性和結構強度以及可靠性起到了很重要的作用。

4 結語

轉子高溫超速耐久是驗證轉子結構可靠性及工藝裝配品質的重要手段,本文搭建的高溫超速試驗系統能夠驗證轉子的結構強度和可靠性以及材料的機械性能和物理性能,同時本系統具有良好的人機交互界面,實際運行可靠,該系統的實現,為起動機轉子的結構強度和可靠性做了很好的評估,充分保證了起動機在實車上的可靠性。同時,本系統的成功搭建,也填補了本領域小型轉子高溫超速實驗裝置的空白,具有重要的應用價值。