基于CATIA的汽車覆蓋件修邊鑲塊自動化設計輔助系統開發

茹龍,章志兵,張希磊

應用技術

基于CATIA的汽車覆蓋件修邊鑲塊自動化設計輔助系統開發

茹龍,章志兵,張希磊

(華中科技大學 材料成形與模具技術國家重點實驗室,武漢 430074)

基于CATIA平臺,開發汽車覆蓋件修邊鑲塊自動化設計輔助系統。對修邊鑲塊的設計流程進行分析,先采用滾圓算法對修邊工藝線進行光順前處理,再將修邊工藝線進行類型劃分,以矢量計算的方式獲取輪廓方向,開發了基于無向加權圖的最小輪廓識別算法,以串并行結合的建模方案對鑲塊進行自動化建模。系統實現了修邊鑲塊的自動化設計,并可同步更新。系統集成修邊鑲塊的設計制作流程,顯著提高了設計效率,縮短了設計周期。

修邊鑲塊;類型判斷;輪廓識別;參數化造型

汽車覆蓋件主要指覆蓋汽車發動機和底盤、構成駕駛室和車身的一些零件[1],具有材料薄、曲面尺寸復雜、結構形狀多變、表面質量要求高等特點[2],一般需要落料、沖孔、修邊、翻邊、整形等多道工序才能實現從毛坯到成品的成形過程。其中修邊工序是將沖壓件周圍和內部存在的工藝補充部分沖裁、剪切的沖壓工序,是保證汽車覆蓋件成形尺寸的重要工序[3]。

修邊鑲塊的設計與沖壓件的質量密切相關,現階段,修邊鑲塊設計存在很多問題,如修邊工藝線輪廓形狀復雜,鑲塊數量多,工作量大,造型困難,成品鑲塊修改調整繁瑣等。為了解決這些難題,需要開發一套修邊鑲塊自動化設計輔助系統,在保證系統穩定性和高效性的同時,快速生成滿足實際工藝需求的修邊鑲塊模具實體,減少設計周期,提高設計效率,降低設計人員的工作量。

1 修邊鑲塊自動化設計總體流程

整個修邊鑲塊設計流程以提供的工藝零件為基礎,首先通過工藝檢查模塊保證所需工藝元素的可靠性,其次構建完整的工藝裝配結構樹為模具設計做準備,獲取鑲塊設計所需要的工藝型面、基準坐標系等定位基準,再次獲取修邊工藝線等輸入元素,針對修邊工藝線不同的類型,繪制鑲塊基礎輪廓,然后導入對應的鑲塊模板并進行工藝替換,針對不同的控制參數進行修改,最后以布爾運算的方式將修邊鑲塊的實體結合起來,生成整個修邊鑲塊模具。

系統實現的主要功能有:① 快速讀取修邊工藝線,并自動判斷類型;②智能判斷鑲塊輪廓方向,繪制對應的鑲塊輪廓;③基于圖論的輪廓快速識別;④導入對應參數化模板,求解計算、優化控制參數輸入,生成修邊鑲塊實體。

2 關鍵技術

2.1 修邊工藝線光順調整

修邊工藝線是修邊鑲塊的設計基礎。修邊工藝線一般由多條曲線通過接合命令生成,曲線輪廓不規則,自身曲率不均勻,起伏和波動較大,生成的修邊鑲塊外輪廓存在凸起、銳變等缺陷,難以成功進行偏置。為了解決上述問題,對修邊工藝線進行光順前處理,以生成曲率連續的修邊工藝線,便于實際模具的生產制造。

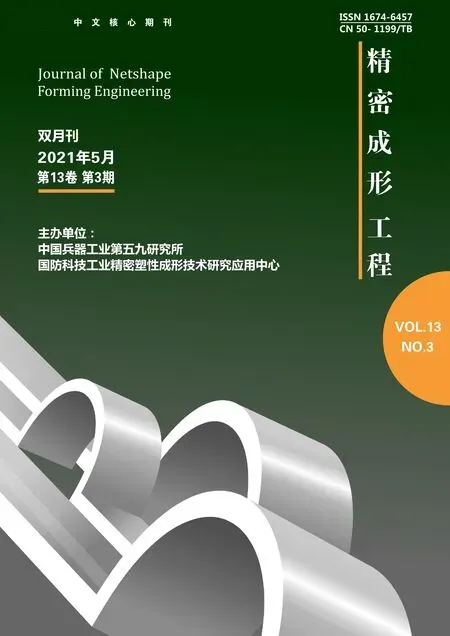

曲線的光順算法以陶文等[4]提出的滾圓算法為基礎,先對修邊工藝線采用等弦法,同時結合弦長及曲率等因子作為輸入控制參數,將曲線進行離散分段,以半徑為的圓如圖1所示在離散后的分段線進行滾動,圓周與離散線的接觸點形成了輪廓軌跡連線,稱為光順曲線,其中圓心的軌跡連線即為曲線偏置后的結果。對復雜曲線經過滾圓算法光順處理后,既能夠很好地解決三維曲線的自相交、尖角缺陷等問題,又能成功完成復雜曲線的偏置處理[5]。

2.2 修邊工藝線自動識別

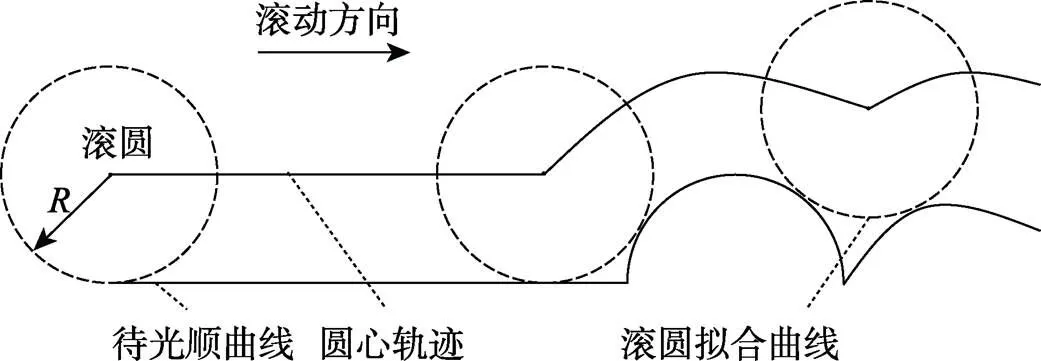

為了更好地滿足工藝和自動化系統設計需求,在鑲塊設計的基礎上,系統添加了類型自動識別算法,對修邊工藝線進行快速類型劃分。基于鑲塊結構要求和工藝特點,修邊工藝線分為短半包凸型(A型)、基準型(B型)、長半包凸型(C型)、內凹型(D型)、半凸半凹型(E型)和特殊矩形(F型),如圖2所示。在實際修邊鑲塊設計過程中,B型基準鑲塊是修邊工藝中造型最簡單,使用最普遍的類型之一,也是其他類型鑲塊的基礎造型。

圖1 滾圓算法

圖2 鑲塊輪廓

修邊線類型劃分主要取決于修邊工藝線的狀態。區分F型鑲塊的方法是修邊工藝線拐點的數量。對于其余鑲塊類型,其初始分類依據為修邊線首尾連線所處的位置和連線與修邊工藝線的最大距離,具體類型以首尾連線與端點處切線的夾角區分,整體算法流程見圖3。

圖3 類型判斷

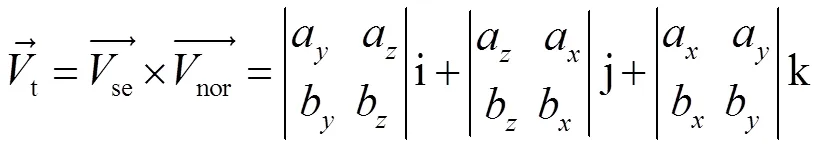

2.3 鑲塊輪廓方向判斷

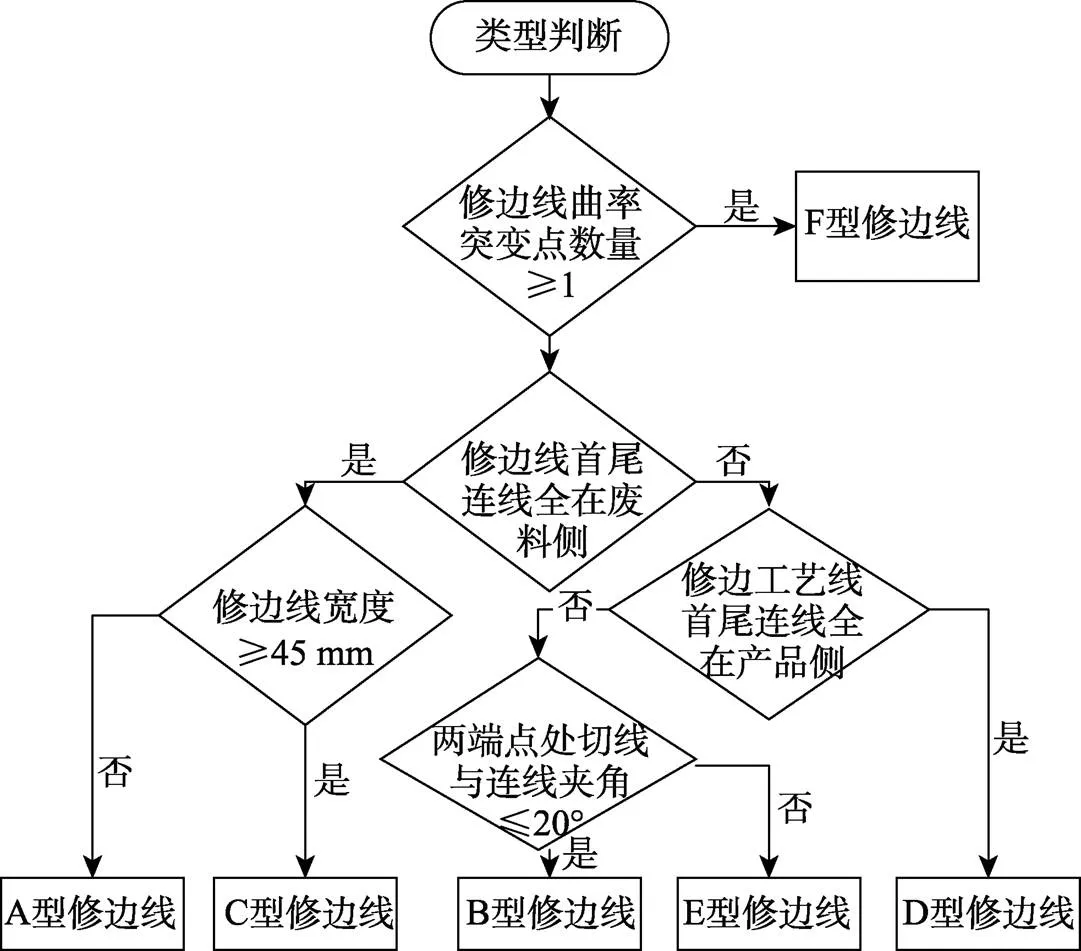

修邊工藝線是產品面和廢料面的分割線,其中上模分布在廢料面上,下模和壓料板分布在產品面上,如圖4所示。修邊鑲塊輪廓分為投影輪廓和繪制輪廓,投影輪廓由修邊工藝線直接投影生成,繪制輪廓均為直線輪廓。其中,繪制輪廓的關鍵是側向基準線方向,除C型鑲塊以外,其余類型的鑲塊都需以B型鑲塊為基準,計算出如圖2所示的側向基準線方向,然后按照工藝規則依次計算出輪廓點的正確坐標。

圖4 鑲塊結構

曲線具有固有的方向屬性,以離散直線指向的方向為判斷依據,即可判斷出該曲線的旋轉方向。對每條修邊工藝線進行離散,獲取一定數量的離散點,獲取該點在修邊線上的垂線方向,以廢料面為判斷基準,實線箭頭的方向為指向廢料面的方向。若廢料面在曲線的左側,則修邊工藝線標記為1,反之標記為?1,即形式一和形式四的標記為1,形式二和形式三的標記為?1,如圖5所示。

圖5 曲線定義性質

對于上模鑲塊而言,側向基準線方向指向廢料面,在下模和壓料板中,該方向指向產品面。以矢量的Z值為判斷基準,若Z值大于0則為1,反之則為?1,與修邊線的標記相比較,如果是上模方向,則該值應該與修邊線的初始標記相同,否則應該取相反方向,如圖6所示。

2.4 鑲塊輪廓獲取

經過初始篩選后的修邊鑲塊輪廓已經能夠滿足基本工藝需求,然而在某些特殊情況下,輪廓繪制方法需要經過人工調整,人為編輯位于修邊工藝線上的分刀點位置,減少或者增加鑲塊的數量等,因此系統需要獲取調整后的修邊鑲塊輪廓。

傳統方案主要是針對所有輪廓,手動選擇標記,進行分類區分,然而由于輪廓線數量眾多,結構關系復雜,還可能存在工藝線重復、斷開等問題,依賴于人工的方式準確性不高且易出錯。在修邊鑲塊自動化設計輔助系統中,CATIA的Sketch特征保存了完整的鑲塊輪廓信息,通過Sketch接口可以獲取到所有的特征邊和特征點。系統的核心設計理念是以每條修邊工藝線為主的單獨模塊化設計,所以需要找到每條修邊工藝線對應鑲塊輪廓。

修邊鑲塊輪廓是由多條特征線首尾相連組成的封閉輪廓線,獲取修邊工藝線對應的輪廓線關鍵在于獲取一系列連通的輪廓點,所以獲取最小輪廓,本質上可以抽象為在一個帶權的無向圖中,獲取輪廓路徑權值和最小的環。將所有輪廓線端點抽象為圖的頂點,輪廓線抽象為圖的邊,輪廓線的長度抽象為邊的權值,使用無向加權圖即可模擬整個鑲塊草圖,如圖7所示。

圖7 無向加權圖

構建圖的表示方法一般分為鄰接矩陣和鄰接鏈表兩種[6—7]。圖是由頂點元素集(Vertex)和邊集(Edge)定義構成的二元關系組,即=(,)。圖中的每一條邊=(1,2),其中1,2∈,當且僅當兩頂點構成的邊∈時,標記為頂點1和2聯通。算法的主要流程為從任意一個節點出發,獲取包含該頂點的最小權值輪廓路徑。沿邊界路徑搜索時,容易出現邊界輪廓重復訪問或者遺漏,為了避免重復搜索,使用和邊數目相同的數組作為路徑的訪問標志位,對已訪問和未訪問的邊界進行標識。整個算法以廣度優先搜索方式進行,以迪杰斯特拉算法為基礎,選擇可達的相鄰頂點后,記錄源節點到當前節點的路徑總和,并且更新父節點數組。因為輪廓圖中所有邊的權值均為正數,所以權值的變化趨勢一定是增大,將全局權重與當前權重進行判斷,及時舍棄權值相對較大的輪廓,減少迭代次數。通過父節點數組,以遞歸的方式獲取輪廓序號,逐步找到所有的最小封閉輪廓,最后根據頂點序號進行排序去重,將節點還原為對應的特征邊輪廓,總體輪廓識別算法流程見圖8。

圖8 輪廓識別流程

2.5 鑲塊自動化建模

基于CAD的造型方法主要分為兩大類:串行法和并行法[8—10]。鑲塊建模中使用串行法,類似從起點到終點只有一條支路,從最初的基準面和定位坐標系獲取,到修邊工藝線的導入以及輪廓繪制,再到波浪刀、安裝面生成等,一步一步生成中間特征,最后創建三維實體。整個建模過程邏輯性強,思路清晰,易于設計,但是造型過程需要考慮正確的順序,設計流程耦合性強,難以修改調整。鑲塊建模中使用并行法,類似起點到終點擁有多條支路,每條支路由單獨模塊構成,各個支路獨立建模,最后通過布爾運算將所有的模塊關聯起來。每個模塊造型簡單,更新迅速,模塊功能劃分單一,方便查找錯誤,耦合性較低,但是并行法的缺點也很明顯,通用化的模板設計困難,復雜模型的分解難度大,對設計經驗要求較高,最終三維實體結果需要進行復雜布爾運算,布爾運算失敗概率大,需要人工干涉。

綜合以上優缺點,修邊鑲塊設計采用串并行相結合的設計方案,先對整個修邊鑲塊按照功能上的需要進行模塊劃分,劃分為鑲塊主體、波浪刃口模塊,安裝面模塊、到底筋模塊等,模塊內部明晰建模流程,采用串行化建模,最后將各個模塊組合起來,完成整體修邊鑲塊建模。

3 應用實例

某汽車覆蓋件零件數模如圖9,其中以藍色修邊工藝線為代表,在CATIA平臺上進行修邊鑲塊設計,并進行應用分析。

圖9 某覆蓋件修邊工藝數模

該系統使用時,自動導入修邊工藝線并判斷類型,因為上模、下模和壓料板判斷流程基本一致,所以僅以上模類型進行分析。1#修邊工藝線上模類型為C型,2#修邊工藝線上模類型為分刀C型,3#修邊工藝線為分刀F型。繪制的鑲塊輪廓草圖如圖10a所示,白色的線為鑲塊輪廓線,帶顏色的線為螺釘、銷釘和定位銷外輪廓,可以在草圖中輪廓直接進行人工干涉調整。輪廓繪制完成后,可以調整鑲塊控制參數,智能調用參數化模板,最后生成對應的修邊鑲塊零件結果如圖10b—c,該系統與傳統建模方式的比較見表1。

圖10 修邊鑲塊設計結果

表1 效率比較

Tab.1 Comparison of efficiencies

4 結語

重點研究了汽車覆蓋件模具的修邊鑲塊自動化設計方案。基于CATIA平臺下的CAA二次開發技術,開發了完整的修邊鑲塊設計自動化輔助工具,集成了修邊線光順調整、快速類型判斷、智能輪廓繪制、標準模板造型、快速裝配等功能,有效解決了人工設計中復雜曲線光順偏置困難、效率低等問題。該系統對于提高修邊鑲塊設計效率,縮短設計周期具有重要的意義。

[1] 崔令江. 汽車覆蓋件沖壓成形技術[M]. 北京: 機械工業出版社, 2003. CUI Ling-jiang. Automotive Covering Parts Forming Technology[M]. Beijing: China Machine Press, 2003.

[2] 周天瑞. 汽車覆蓋件沖壓成形技術[M]. 北京: 機械工業出版社, 2000. ZHOU Tian-rui. Stamping and Forming Technology of Automobile Aanels[M]. Beijing: Mechanical Industry Press, 2000.

[3] 陳新平, 胡曉, 宋晨, 等. 超高強鋼QP980液壓成形B柱仿真及試驗研究[J]. 精密成形工程, 2016, 8(5): 60—64. CHEN Xin-ping, HU Xiao, SONG Chen, et al. Simulation and Experiment Analysis of AHSS QP980 Hydroforming B Pillar[J]. Journal of Netshape Forming Engineering, 2016, 8(5): 60—64.

[4] 陶文, 章志兵, 柳玉起. 基于滾圓方法的修邊鑲塊曲線快速擬合算法研究[J]. 鍛壓技術, 2016, 41(6): 150—155. TAO Wen, ZHANG Zhi-bing, LIU Yu-qi. Study on Rapid Fitting Method for Trimming Insert Curve Based on Circle Rolling[J]. Forging & Stamping Technology, 2016, 41(6): 150—155.

[5] 竇宇, 王金卓, 王義林. 基于UG的修邊翻邊鑲件參數化設計系統研究[J]. 模具工業, 2015, 41(11): 7—11. DOU Yu, WANG Jin-zhuo, WANG Yi-lin. Parametric Design System of Trimming and Flanging Die Insert Based on UG[J]. Die & Mould Industry, 2015, 41(11): 7—11.

[6] 王樹禾. 圖論[M]. 北京: 科學出版社, 2004. WANG Shu-he. Graph Theory[M]. Beijing: Science Press, 2004.

[7] MAUMITA Chakraborty, SUMON Chowdhury, JOYMALLYA Chakraborty, et al. Algorithms for Generating All Possible Spanning Trees of a Simple Undirected Connected Graph: an Extensive Review[J]. Complex & Intelligent Systems, 2019, 5(3): 265—281.

[8] 楊平武. 基于知識的覆蓋件修邊工藝研究[D]. 武漢: 華中科技大學, 2004: 15. YANG Ping-wu. Research on Panel Trimming Technology Based on Knowledge[D]. Wuhan: Huazhong University of Science and Technology, 2004: 15.

[9] 余學文. 面向功能的覆蓋件修邊沖孔模CAD系統的研究[D]. 武漢: 華中科技大學, 2004. YU Xue-wen. Research on the Function-Oriented CAD System of Trimming and Punching Die for Panel[D]. Huazhong University of Science and Technology, 2004.

[10] 謝岳峰, 余雄慶. 基于CATIA二次開發的飛機外形參數化設計[J]. 計算機工程與設計, 2008, 29(14): 3792— 3794.XIE Yue-feng, YU Xiong-qing. Parametric Design of Aircraft Configuration Using API in CATIA[J]. Computer Engineering and Design, 2008, 29(14): 3792—3794.

Development of Automated Design Auxiliary System for Auto Panel Trimming Block Based on CATIA

RU Long, ZHANG Zhi-bing, ZHANG Xi-lei

(State Key Laboratory of Material Forming and Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China)

The paper aims to develop an auxiliary system for the automatic design of automotive panel trimming inserts based on the CATIA platform. The design process of trimming inserts was analyzed. First, the spheronization algorithm was used to smooth the trimming process line, and then the trimming process line was divided based on types, and the outline direction was obtained byvector calculation. The minimum contour recognition algorithm of the weighted graph uses the serial and parallel modeling scheme to automate the modeling of the inserts. The system has realized the automatic design of trimming inserts and can be updated simultaneously. The design and production process of system integrated trimming inserts significantly improves the design efficiency and shortens the design cycle.

trimming inserts; type judgment; contour recognition; parametric modeling

10.3969/j.issn.1674-6457.2021.03.022

TG386.3

A

1674-6457(2021)03-0167-05

2021-03-02

國家自然科學基金(51805181)

茹龍(1996—),男,碩士生,主要研究方向為汽車覆蓋件CAD開發。

章志兵(1978—),男,博士,副教授,主要研究方向為板料成形仿真及模具結構自動化設計。