一種三自由度并聯機器人運動控制系統性能分析及仿真

2021-06-05 06:32:56路博凡張若平韓家哺錢仲楷

智能計算機與應用

2021年4期

關鍵詞:模型

路博凡,張若平,韓家哺,錢仲楷

(上海工程技術大學 機械與汽車工程學院,上海201620)

0 引 言

隨著工業時代的發展,人們對于并聯機器人的研究在不斷的深入。并聯機器人在對于需要重載工作場合和零部件表面較為復雜的加工場景上都有著無可比擬的優秀表現;但由于并聯機器人的結構較為復雜,所以控制系統的設計一直是一個難題。首先由趙東亞等學者[1-2]將并聯機器人控制方式劃分為基于模型與不基于模型兩大類,針對基于模型的方法有狀態反饋法[3]、魯棒自適應控制、滑模變結構控制等[4]。將模糊控制[5]、神經網絡等應用于不基于模型的并聯機器人控制;吳博等學者[6]采取分散式控制方式來制作控制系統;陳強等[7]復合控制采用傳統PID與智能控制方法的結合。

本文將采用模糊PID的控制方法;并結合并聯機器人的Simscape物理模型進行改進,從而得到更好的控制效果。

1 3UPS-UP并聯機器人的運動建模

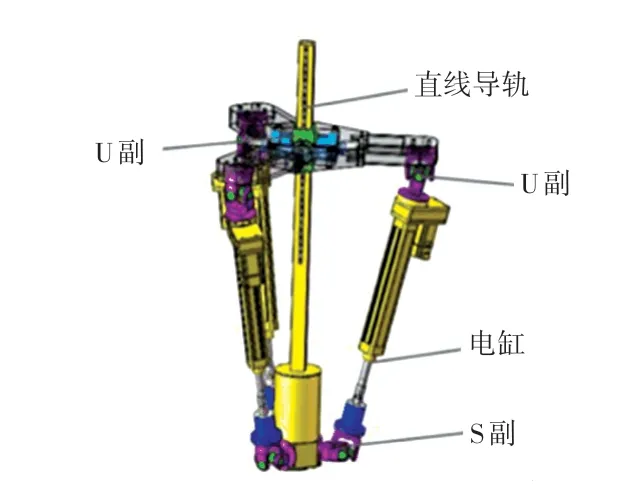

提出一種冗余驅動3UPS-UP并聯機構,該機構可用于各種汽車零部件的加工復雜曲面等工程應用中。如圖1所示。

圖1 3UPS-UP并聯機器人結構Fig.1 ER20-1700 robot structure

由圖1所示,其中該并聯機構從上到下分別由定平臺、中間恰約束從動支鏈UP、3個完全相同的UPS驅動支鏈和底部定平臺部分構成。其中定平臺和3個驅動支鏈動是起到驅動機器人正常運動及支撐固定的作用,使整個系統更加穩定,是整個并聯機器人的基礎。而動平臺為末端執行器的安裝平臺,傳遞位置和力的信息。其中,(U)為虎克鉸;……

登錄APP查看全文

猜你喜歡

童話王國·奇妙邏輯推理(2024年5期)2024-06-19 16:03:38

網絡安全與數據管理(2022年1期)2022-08-29 03:15:20

導航定位學報(2022年4期)2022-08-15 08:27:00

新世紀智能(數學備考)(2021年9期)2021-11-24 01:14:36

成都醫學院學報(2021年2期)2021-07-19 08:35:14

新世紀智能(數學備考)(2020年9期)2021-01-04 00:25:14

數學物理學報(2020年2期)2020-06-02 11:29:24

光學精密工程(2016年6期)2016-11-07 09:07:19

核科學與工程(2015年4期)2015-09-26 11:59:03

中學數學雜志(初中版)(2006年1期)2006-12-29 00:00:00