兩種焊接工藝下過共析鋼軌接頭的沖擊磨損性能

李 煒 ,宋偉軍 ,戴 安 ,常凱榮 ,白 威

(西南交通大學材料先進技術教育部重點試驗室,四川 成都 610031)

隨著列車運行速度的不斷提升,無縫線路的應用越來越廣泛. 無縫鋼軌的使用明顯降低了輪軌沖擊載荷,提高了輪軌使用壽命,然而,焊接接頭是無縫線路性能最差的部分[1]. 由于焊接過程熱處理工藝會導致焊接接頭不同位置處材料微觀組織和力學性能差別較大,焊接接頭在重復的車輪滾動下會發生低塌,增加了焊接接頭的不平順,加重了焊接接頭區域的材料損傷,尤其是隨著列車提速和軸重增加,輪軌沖擊力急劇增大[2-3],造成了鋼軌焊接接頭的嚴重破壞.

國內外的研究表明,實際工況下焊接接頭輪軌界面的受力情況非常復雜,許多學者在鋼軌焊接接頭的損傷方面做了相關研究:Fry等[4]構建了一種鋁熱焊焊接接頭疲勞模型,用于預測在給定條件下可能形成的軌頭疲勞缺陷;Chen等[5]采用三維有限元模型研究了絕緣軌道接頭對輪軌接觸區附近接觸應力變化的影響,表明絕緣接頭的存在可能會顯著影響輪軌接觸應力分布;Seo等[6]研究了UIC 60和KS 60鋼軌材料在滾-滑接觸條件下的接觸疲勞和磨損,提出了KS 60鋼軌材料的磨損圖,并驗證了接觸疲勞和磨損之間的關系;Skyttebol等[7]研究了焊接殘余應力對焊縫疲勞裂紋擴展的影響,焊接殘余應力場會導致焊縫中的缺陷增大;Zhai等[8]基于車輛-軌道耦合動力學仿真軟件(TTISIM)來分析列車速度對軌道結構的動態影響,發現提高速度明顯加劇了車輛在軌道上的動態影響;Wang等[9]研究了U71Mn焊接接頭焊縫和母材材料在單一沖擊條件下的沖擊磨損特性,并建立了磨損映射. 目前國內外焊接接頭服役性能的研究主要集中在試驗調查和數值仿真方面,而鋼軌焊接接頭的沖擊損傷試驗研究較少. 鑒于此,本文對車輪通過焊接接頭的沖擊行為進行了模擬試驗,針對閃光焊和鋁熱焊兩種焊接工藝下的過共析鋼軌焊接接頭,研究了焊接接頭材料沖擊損傷的演變行為,期望為鋼軌的焊接工藝改進以及無縫線路的維護提供理論依據.

1 試驗部分

1.1 試驗方法

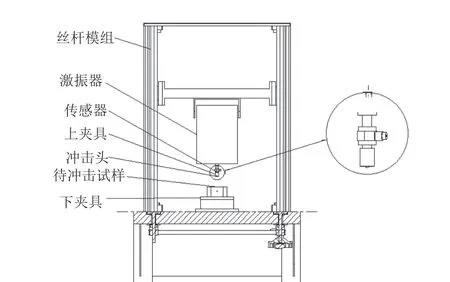

在自制的沖擊磨損試驗機上進行沖擊磨損試驗,試驗機結構如圖1所示,主要部分包括:信號發生器、功率放大器、激振器、壓電傳感器、數據采集卡、夾具以及機械本體. 上試樣為直徑8 mm的GCR15鋼球,其硬度為HRC60;下試樣為鋼軌試樣,試樣尺寸為20 mm × 20 mm × 10 mm. 試驗機最大沖擊力為1000 N,沖擊頻率范圍為0~20 Hz. 電流輸入為方波信號,脈沖占空比1%. 用Labview開發上位機系統軟件,可對沖擊載荷及原始波形實時采集,并實現聯網狀態下遠程監控和控制. 本試驗中,模擬沖擊力最大值為400 N,周期沖擊載荷頻率為4 Hz,沖擊次數分別為(10、30、50、100) × 104次,用以研究不同循環次數沖擊過程中鋼軌焊接接頭損傷的演變行為.

圖1 沖擊磨損試驗機結構Fig. 1 Schematic of impact wear test machine

1.2 試驗材料

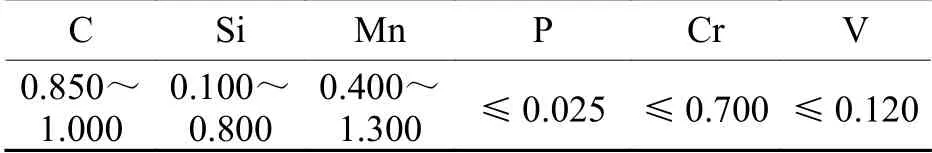

沖擊試驗樣品是閃光焊中頻感應正火熱處理過共析鋼軌焊接接頭和鋁熱焊過共析鋼軌焊接接頭,其母材成分如表1所示,抗拉強度Rm≥1300 MPa,斷裂延伸率A≥8%,硬度(HBW)390~450.

表1 鋼軌材料化學成分質量分數Tab. 1 Chemical composition of rail materials (mass fraction ) %

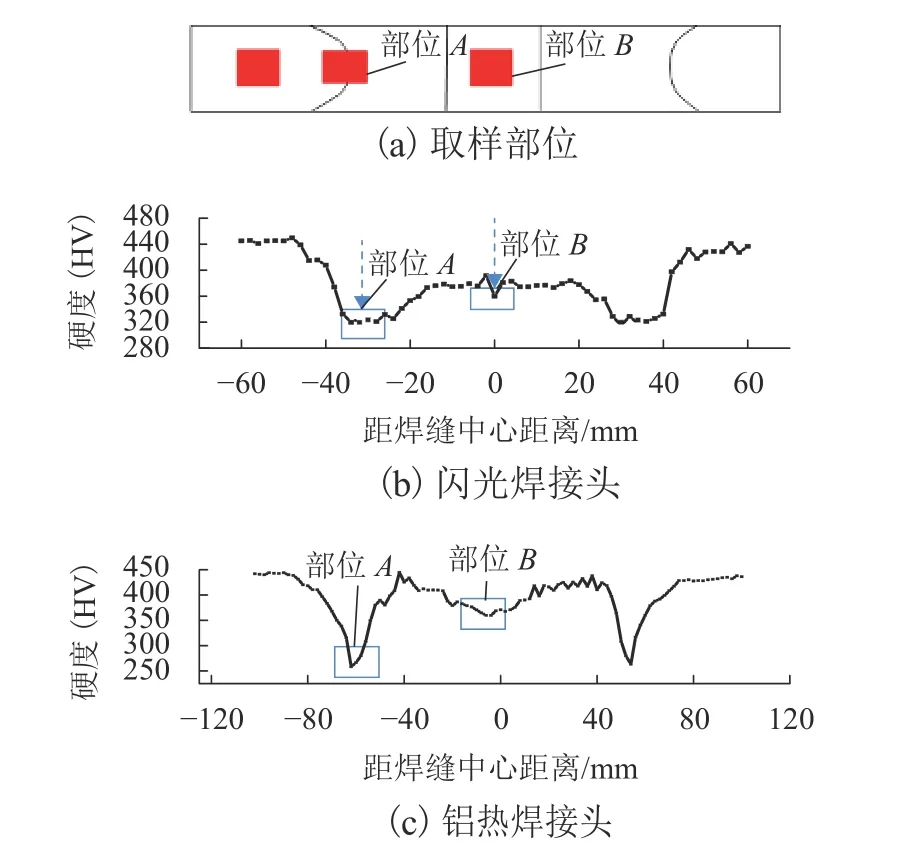

分別對兩種焊接工藝下焊接接頭及熱影響區的不同部位進行沖擊試驗,對比兩種焊接工藝下焊接接頭的沖擊性能. 試驗前用MVK-H21維氏硬度儀測量兩種焊接工藝下焊接接頭樣品的硬度,以確定熱影響區部位的取樣位置. 取樣如圖2所示,樣品尺寸為20 mm × 20 mm × 10 mm,熱影響區樣品取自硬度曲線中硬度最低的部位,包括母材(M)、閃光焊熱影響區(SR)、閃光焊焊縫(SH)、鋁熱焊熱影響區(LR)和鋁熱焊焊縫(LH). 試驗前后分別用光學顯微鏡和掃描電鏡觀察樣品組織結構,試驗后采用超聲波清洗,利用VK-X1000激光共聚焦顯微鏡測量沖擊輪廓和沖擊坑體積.

圖2 焊接接頭硬度曲線和沖擊試樣取樣部位Fig. 2 Hardness curve of weld joint and sampling location

2 試驗結果及討論

2.1 沖擊磨損行為分析

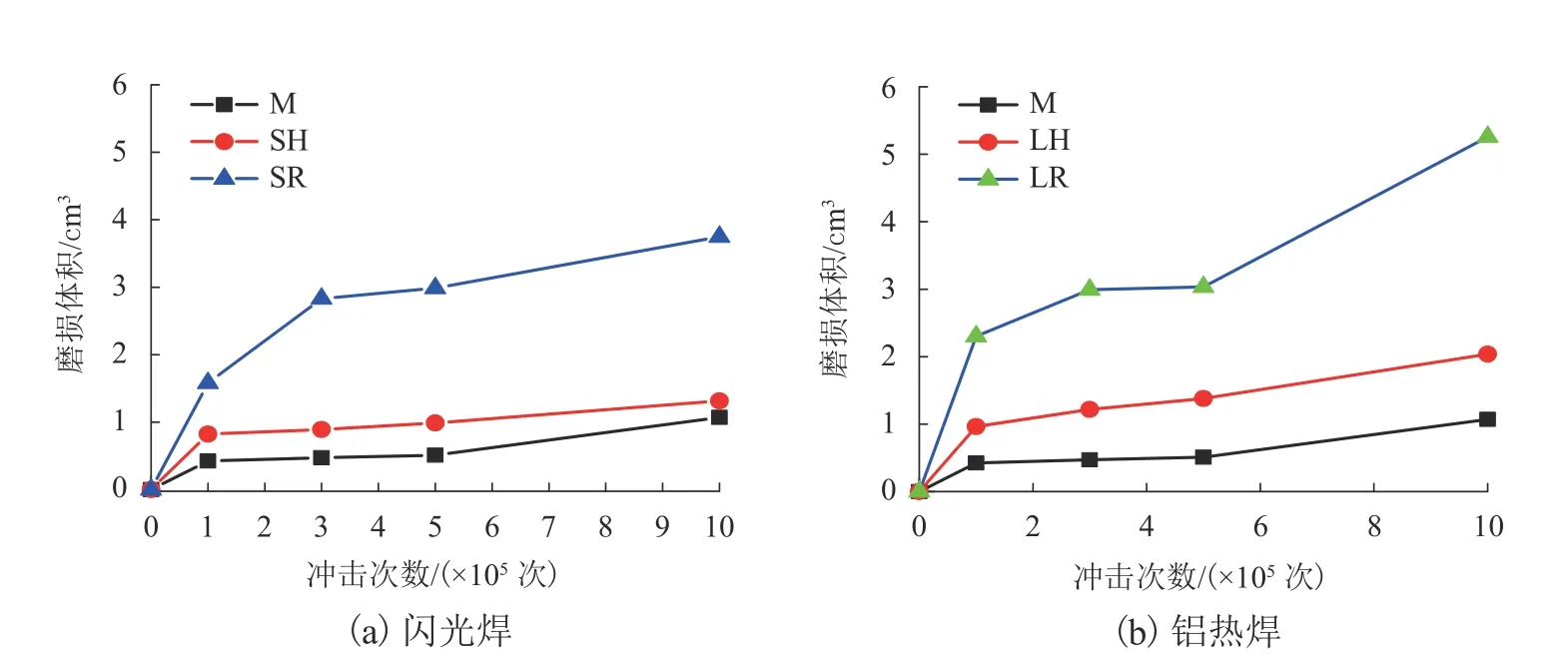

圖3和4分別為兩種焊接接頭不同位置在不同沖擊次數下典型的磨損體積和磨損率變化曲線. 從圖3可知:兩種焊接工藝下的接頭磨損體積均隨著沖擊次數的增加而增加;在同一沖擊次數下,母材的磨損體積最小,焊縫處次之,軟化區的磨損最為嚴重,與焊接過程中接頭不同部位經歷的不同熱處理工藝密切相關. 從圖4可以看出:隨著沖擊次數的增加,平均磨損率先急劇降低,大約在(4~5) × 105次沖擊循環后呈現緩慢上升趨勢.

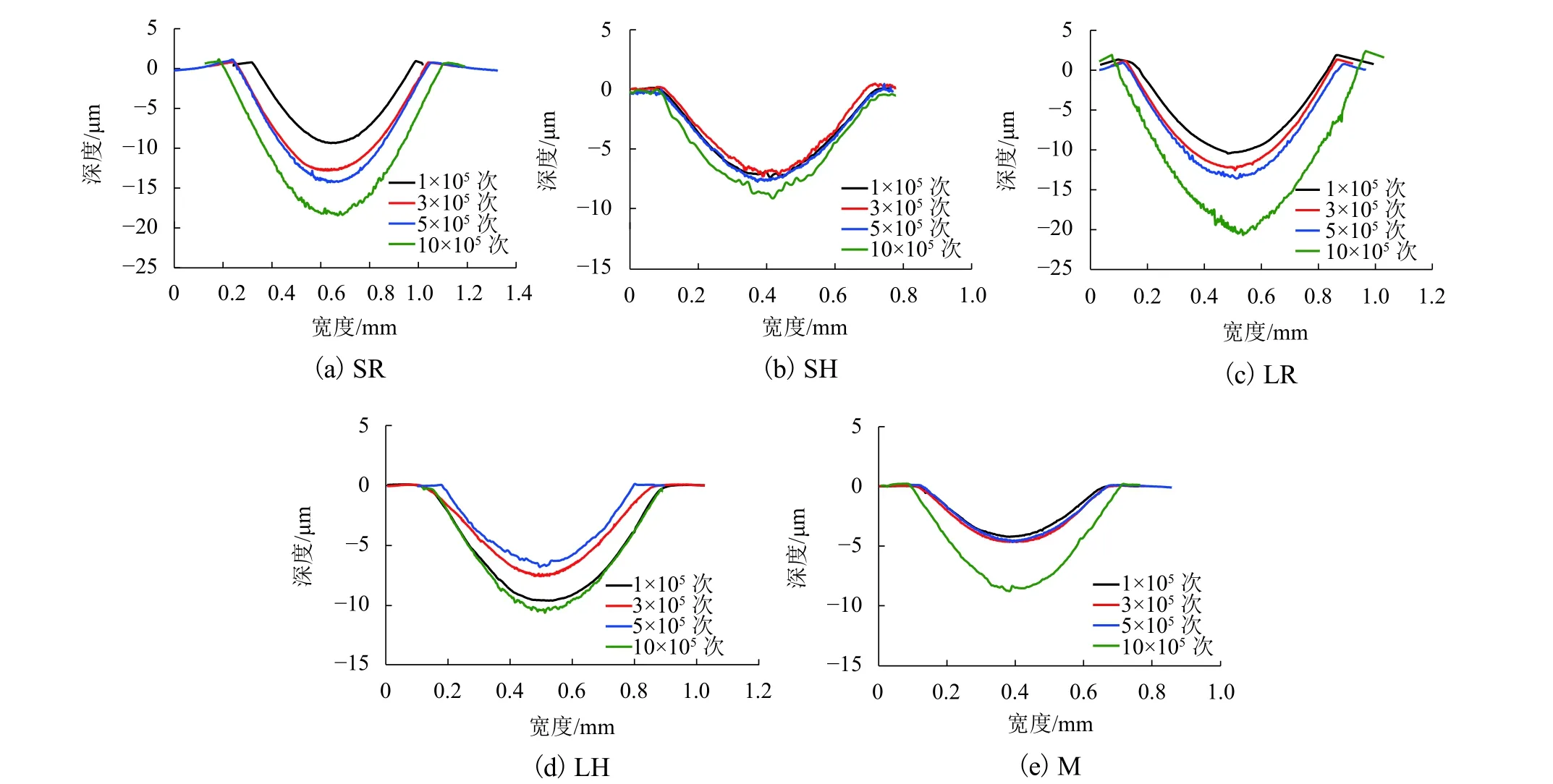

從磨痕二維輪廓曲線(圖5)可以看出:沖擊過程中由于材料的塑形變形致使在磨痕周圍出現材料堆積,軟化區材料堆積現象最明顯,焊縫處次之,母材處最輕微,且磨痕邊緣較平整;材料堆積與3個區域的硬度有直接關系,軟化區硬度最低,材料較軟,在沖擊作用下發生較大的塑性變形,使得堆積現象明顯;而母材硬度較高,抗塑性變形能力較好,其磨痕深度淺,體積去除少且磨痕邊緣較平整,未見明顯的材料堆積.

圖3 磨損體積變化曲線Fig. 3 Variation curves of wear volume

圖4 磨損率變化曲線Fig. 4 Variation curves of wear rate

圖5 焊接接頭在不同沖擊次數下典型的二維磨痕輪廓Fig. 5 Typical two-dimensional wear profile of welded joint under different impact times

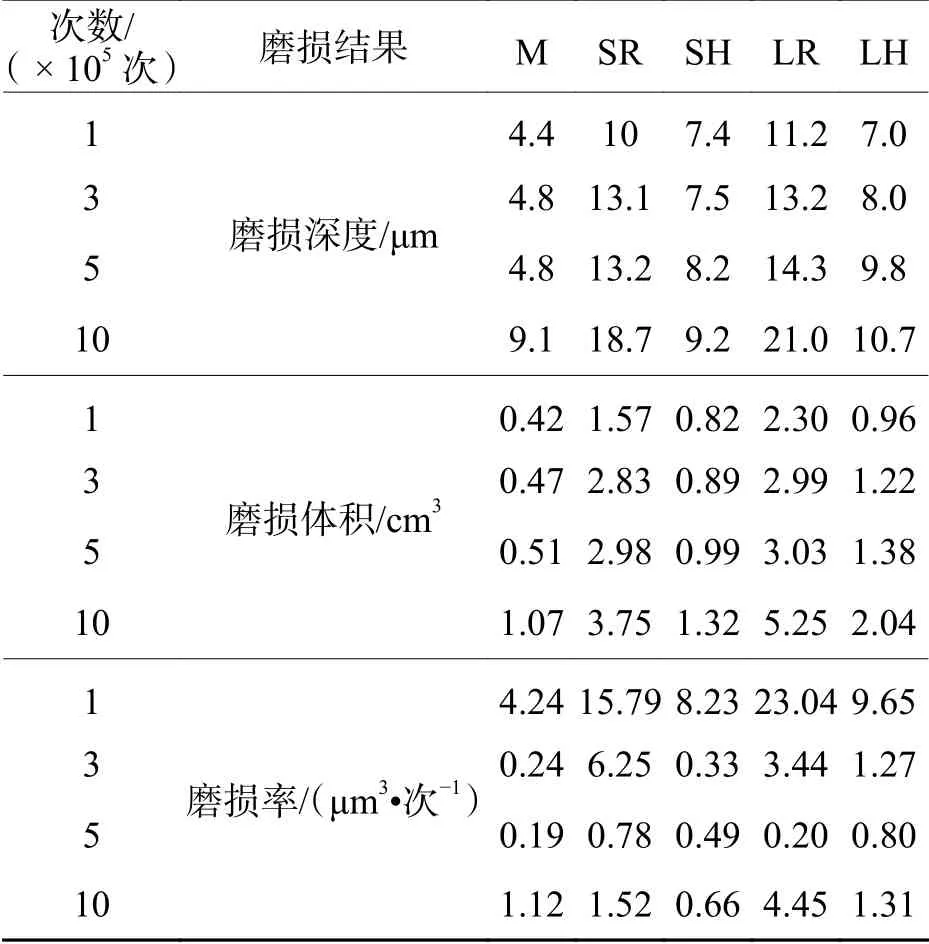

表2為兩種焊接接頭材料在不同沖擊次數下的磨損結果. 由表2可知:磨損性能最差的是鋁熱焊軟化區LR,在沖擊10 × 105次后,磨損體積達到了5.25 cm3,磨損率為4.45 μm3/次,遠大于其它試樣,其對沖擊破壞較為敏感;其次是SR、LH和SH;母材的抗沖擊性能最好,其磨損體積大約為LR的1/5,磨損率大約為LR的1/4;母材在沖擊10 × 105次時的磨損率略高于閃光焊焊縫SH.

表2 不同沖擊次數下的磨損結果Tab. 2 Wear results under different impact times

2.2 微觀組織演變行為分析

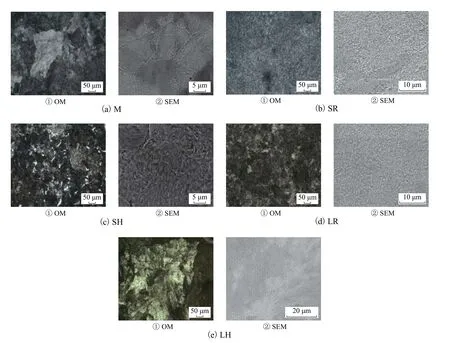

焊接接頭組織在沖擊試驗前的典型光鏡(OM)和掃描電鏡(SEM)照片如圖6所示. 光鏡下母材M為均勻的珠光體組織(圖6(a)),電鏡下珠光體組織晶粒均勻,片間距較小,因而母材硬度較高;閃光焊軟化區SR為粒狀珠光體組織(圖6(b)),該區域處于熱影響區與母材分界線附近,是不完全重結晶區,處于正火熱處理的邊側,此區域晶粒大小不一,組織不均勻,硬度下降較多,綜合力學性能較差;閃光焊焊縫SH區域的組織為珠光體和沿晶分布的鐵素體(圖6(c)),鐵素體是軟韌相,加上焊接高溫導致的晶粒粗大,致使焊縫處硬度低于母材;鋁熱焊軟化區LR為粒狀滲碳體和片狀鐵素體組成的球狀珠光體(圖6(d)),該區域處在遠離焊縫位置,由于鋁熱焊接時溫度較低,為不完全淬火區,形成的顆粒狀滲碳體比片狀碳化物硬度低很多,因此出現嚴重的軟化,其綜合力學性能較差,該區域與SR區域組織形成原因類似,但是焊接完成后在空氣中緩慢冷卻,形成比閃光焊區域中更多的粒狀珠光體,且組織更為粗大,因而該區域是性能最差的位置;鋁熱焊焊縫LH區域組織與母材相似(圖6(e)),也是均勻的珠光體結構,但是由于鋁熱焊接時鋁熱反應溫度很高,奧氏體晶粒長大嚴重,空氣中冷卻速度慢,冷卻后形成了晶粒粗大的片狀珠光體組織,因而其硬度介于母材和閃光焊焊縫之間. 焊接熱處理工藝導致了焊接接頭不同區域硬度的差異,試樣硬度由高到低依次為M、SH、LH、SR和LR(圖2).

圖6 沖擊試驗前焊接接頭典型OM、SEM照片Fig. 6 Typical OM and SEM photographs of welded joints before impact test

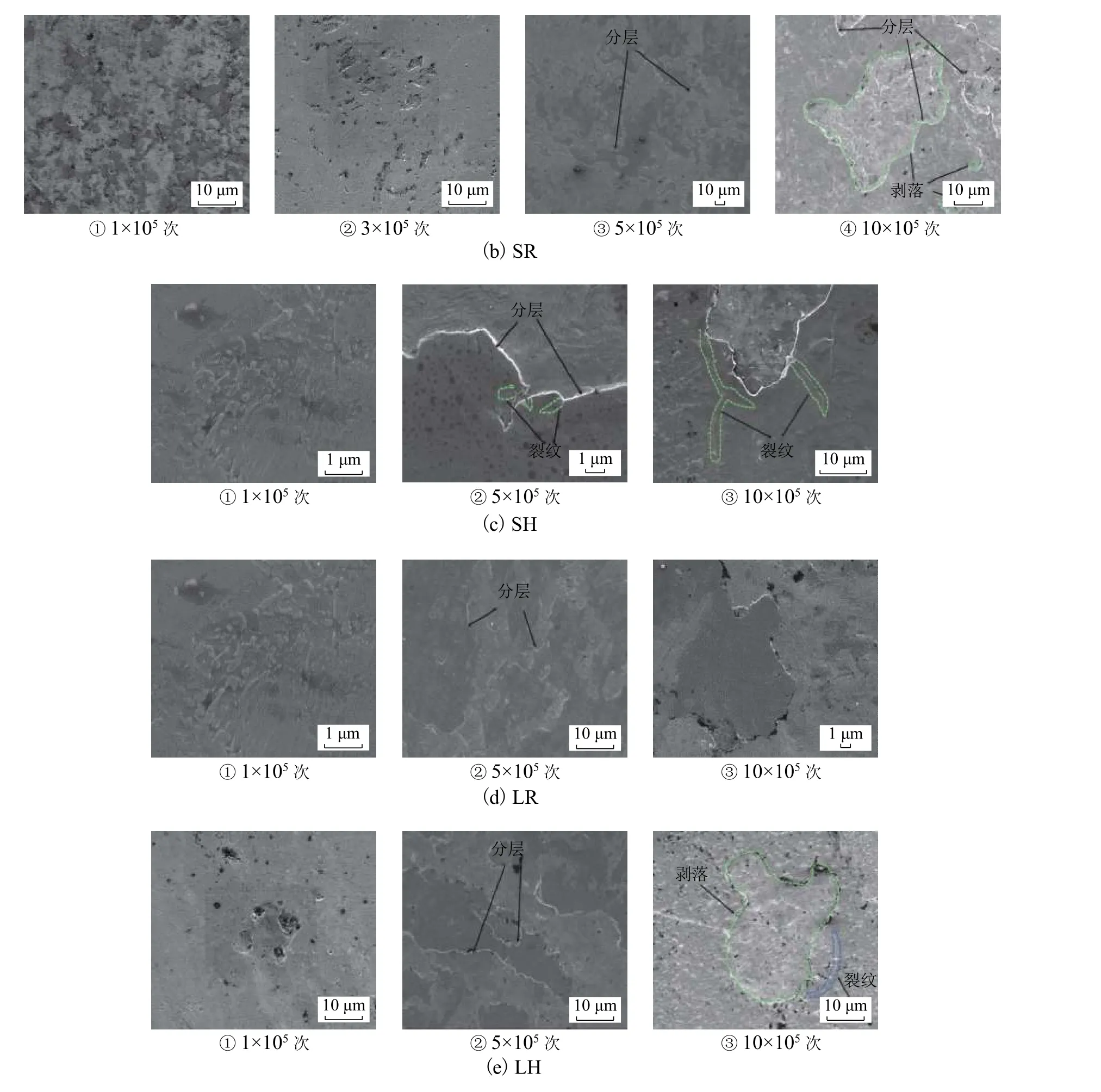

圖7為不同沖擊次數下材料表面典型的損傷形貌電鏡照片. 由圖7(a)可知:在沖擊1 × 105次時,母材M沖擊區域可看到塑性變形留下的磨痕,但由于母材的硬度高、塑性變形較小、磨痕輕微,同時,重復的沖擊力作用使沖擊坑內的表面粗糙峰被去除,沖擊坑的輪廓曲線平滑;當沖擊3 × 105次后,沖擊區域出現了許多微坑,微坑形狀大小不一,試樣在沖擊載荷的作用下開始出現疲勞;當沖擊5 × 105次后,磨損現象加重,磨痕表面出現程度比較嚴重的點蝕破壞,沖擊區域微坑數量明顯增加,由于磨痕邊緣承受較高的剪切應力,微坑主要分布在沖擊區域的邊緣位置,在磨痕中心區域受到壓應力,損傷較小[10];沖擊10 × 105次后,磨損現象變得非常嚴重,磨痕表面出現嚴重的損傷,主要是疲勞剝落.

圖7 不同沖擊次數下焊接接頭典型的SEM照片Fig. 7 Typical SEM photos of welded joints under different impact times

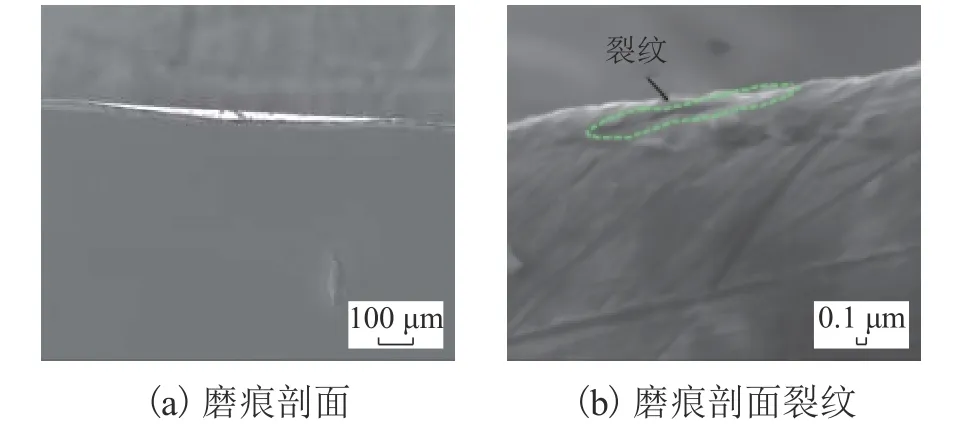

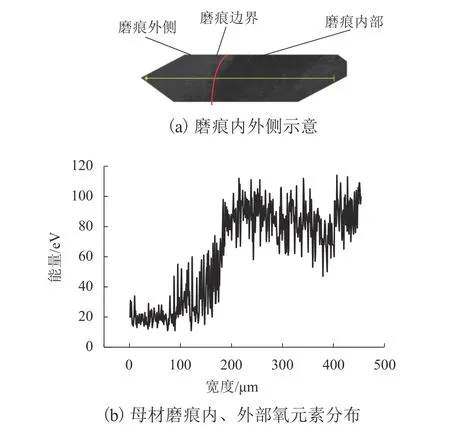

圖8為磨痕截面SEM微觀形貌,可以看到表層裂紋向基體內部擴展. 此外,對母材沖擊10 × 105次后沖擊磨痕內外進行EDX能譜分析(如圖9),可以看到磨痕外的O元素含量較磨痕內有明顯增加,表明接觸區域在沖擊過程中發生了明顯的氧化行為,因此材料的磨損是疲勞磨損和氧化磨損共同作用的結果,失效過程主要是塑性變形、點蝕破壞和疲勞剝落,其中塑性變形較其他部位的材料輕微.

對比SR、SH、LR、LH部位,在沖擊5 × 105次時,已經出現輕微的分層,沖擊10 × 105次時出現了嚴重的剝落損傷,其中LR、SR區域剝落坑面積較大,損傷較嚴重,在剝落坑邊緣位置有裂紋產生并向非剝落區延伸,裂紋擴展到一定長度后發展成兩條微裂紋,并向不同方向生長.

從以上結果可看到,沖擊作用下材料損傷的演變過程可分為3個階段:無磨損階段(1 × 105次左右)、微量磨損階段(1 × 105~3 × 105次)、嚴重磨損階段(5 × 105次以上). 試驗初期,在沖擊力作用下,材料發生了塑形變形;隨著沖擊次數增加,材料開始加工硬化,塑性變形能力下降;當沖頭與鋼軌試樣接觸時,真實的接觸表面是部分粗糙峰接觸,接觸面積只占名義接觸面積的小部分,真實接觸壓力遠小于名義載荷[11-12],因而,在較高的交變赫茲應力作用下,接觸峰處產生形變硬化,在沖擊力作用下出現微裂紋,裂紋在局部范圍內擴展形成表面小塊剝落,即蝕坑[13-14];隨著沖擊的繼續進行,試樣塑性變形能力已達到極限,表面抵抗塑性變形能力衰竭而萌生微裂紋,根據剝層理論[15],沖擊作用下材料表層及亞表層發生塑性變形的積累,試樣近表層產生大量的位錯,在沖擊過程中,位錯進一步堆積增殖會在試樣內部形成裂紋源,裂紋一部分沿著平行于表面的方向擴展,另一部分向表面延伸,當裂紋擴展到一定長度后,相鄰裂紋相連接,在裂紋與表面之間的材料將以片狀磨屑的形式剝落[16]. 這也可以解釋磨損率的變化,在沖擊作用初期,沖頭與鋼軌試樣是點接觸模式,接觸區域存在較高的接觸應力使材料發生較大塑性變形. 隨著塑形變形增加,接觸面積增加,導致接觸應力降低,同時塑形變形導致加工硬化;試驗后期,塑性變形不再增長,這一階段的材料沖擊破壞主要是疲勞磨損. 疲勞總是伴隨著裂紋萌生、擴展,疲勞一旦出現,磨損將會急劇增加. 因此,沖擊坑體積在沖擊初期迅速增加,而后趨于平緩,最后進入疲勞磨損階段而再次增加. 而磨損率先降低,在進入疲勞磨損階段后呈緩慢上升趨勢. 因此,鋼軌沖擊磨損的失效過程為塑性變形-點蝕-疲勞剝落,點蝕破壞形成的微坑在試驗中期先是逐漸增加,隨后逐漸減少,而疲勞剝落持續增加.

圖8 母材M磨痕剖面典型的SEM照片Fig. 8 Typical SEM photos for the cross section of the base metal

對比分析M、SR、SH、LH和LR接頭部位可以發現,失效規律基本一致,同時又具有一定的差異.從磨痕二維輪廓曲線(圖5)可以看出,由于母材硬度高,其第一階段塑性變形遠低于其它區域,而其磨痕深度在沖擊5 × 105次以內時,沖擊坑深度變化較小;當沖擊次數大于5 × 105次時,沖擊坑深度快速增加,表明母材M在沖擊5 × 105次后才發生疲勞剝落,而疲勞剝落一旦出現,磨損將急劇增加. 對于沖擊磨損最為嚴重的LR區域(圖7(e)),在沖擊次數為5 × 105次時,試樣已經出現了剝落損傷,這是因為LR區域為晶粒粗大的粒狀珠光體組織,材料硬度較其他試樣偏低,試樣初期材料發生嚴重的塑性變形,進而出現加工硬化,同時反復沖擊使得沖擊表層溫度升高,加劇了氧化行為. 有關研究指出在高應力沖擊作用下,試樣表層會形成一種與絕熱剪切現象類似的白層,這種材料硬度高、脆性大,受沖擊后容易發生剝落[17-18],因此該區域較其他試樣更早出現疲勞剝落,磨損現象最為嚴重. 比較而言,SH、LH和SR試樣在沖擊5 × 105次后只觀察到了輕微的分層與剝落(圖7(b)、(c)、(d)),說明這些試樣的抗沖擊能力優于LR,這也與這些樣品的硬度值依次下降相對應(LR < SR < LH < SH < M). 因此,增加硬度可延緩疲勞剝落的出現,而焊接工藝造成了材料微觀組織的差異,影響了材料硬度的分布. 因此,建議適當調整鋼軌閃光焊接與焊后熱處理工藝以及開發新型鋁熱焊劑,通過提升接頭強度、硬度來改善接頭整體性能,最大程度地減少焊接工藝對鋼軌接頭組織性能的影響,進而提高焊接接頭的抗沖擊磨損性能.

圖9 母材磨痕EDX能譜分析Fig. 9 Wear scar EDX energy spectrum analysis

3 結 論

1) 隨著沖擊次數的增加,鋼軌焊接接頭的沖擊磨損均經歷著塑性變形、點蝕破壞和疲勞剝落的過程,沖擊損傷是疲勞磨損和氧化磨損共同作用的結果.

2) 由于焊接熱處理工藝導致的接頭不同部位微觀組織和硬度的差異,熱影響區軟化部位抗沖擊性能最差,焊縫次之,母材的抗沖擊性能相對較好.

3) 過共析鋼軌閃光焊焊接接頭的抗沖擊性能優于鋁熱焊焊接接頭.