一種主網高壓電纜半導電層和絕緣剝離、鉛筆頭錐度加工成型自動處理裝置研制

劉毅川,尹登峰,黃偉杰

(1.廣州南方投資集團有限公司,廣東 廣州510000;2.廣州南方電力技術工程有限公司,廣東 廣州510000)

隨著城市化的不斷發展,架空供電線路逐漸被電力電纜所代替,電力電纜本體和電纜附件(電纜終端接頭附件和中間接頭附件)可以由專業生產廠家在廠內按國標制作完成,但是電纜接頭處理及安裝必須在施工現場完成,其安裝質量直接影響著電力電纜運行水平。據不完全統計,高壓電力電纜故障超過80%都是發生在中間接頭或終端接頭位置。以往,我國高壓電纜終端、中間接頭等附件安裝主要依靠人力。相對于配網低壓電纜,高壓電纜本體體積更大、更重,而市場上的現有高壓電纜剝削產品均為手動調節、精度低,加工工藝粗糙,這使高壓電纜接頭安裝施工過程中存在人為安裝尺寸偏移,絕緣屏蔽處理不合格等工藝缺陷,從而導致電纜運行后容易產生故障。

因此,本項目介紹一種高壓電纜半導電層和絕緣剝離、鉛筆頭錐度加工成型自動處理裝置研制,對上述問題進行改進,提高剝切精度,減少人力,并且令剝切設備達到小型化、輕量化,能夠方便快捷地完成現場的移動與裝卸工作。

1 構成簡述

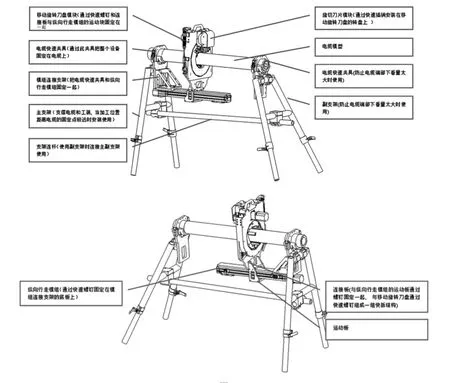

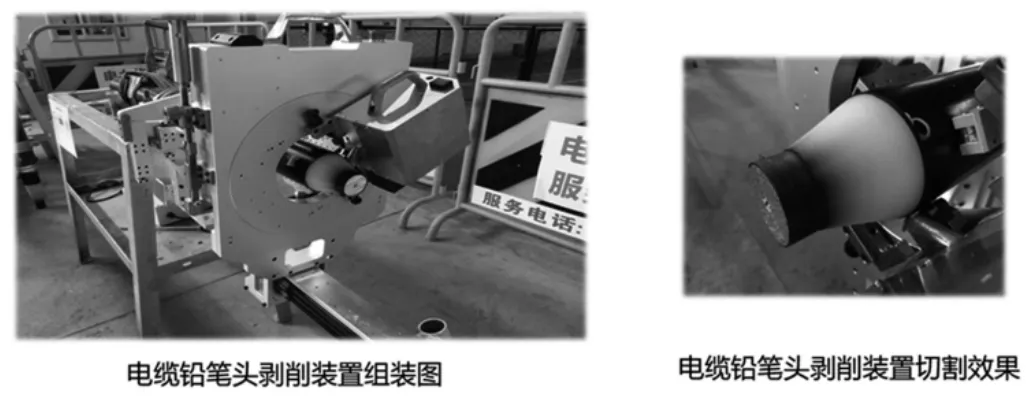

高壓電纜半導電層和絕緣剝離、鉛筆頭錐度加工成型自動處理裝置由電纜快速夾具、行走機構、移動旋轉刀盤、旋切刀片模塊組成。整個機構通過電纜快速夾具與電纜固定在一起,縱向行直模組與快速夾具固定一起,移動旋轉刀盤安裝在縱向行走直模組的運動塊上,旋切刀片模塊通過快速插銷安裝在移動旋轉刀盤上,旋轉刀盤帶動旋切刀片模塊繞電纜旋轉,旋切刀片模塊內部有兩組步進電機和螺桿驅動機構,分別對應刀片深度定位塊和刀片的伸縮驅動,實現刀片切削深度控制,縱向行走模組由步進電機和螺桿驅動,帶動移動旋轉刀盤沿電纜軸向移動,控制軟件通過縱向和刀片深度的聯動控制,實現電纜半導電層和絕緣剝離、鉛筆頭的錐度形狀切削成型,如圖1所示。

2 程序控制及無線控制器設計

裝置系統中有三臺電機。剝切電機嵌入在剝切刀上,帶動剝切刀進而切割電纜。行程電機安裝在行程絲桿上,帶動剝切刀向前或者向后行進。帶動剝切刀繞電纜旋轉的電機安裝的移動刀盤上。伺服進給系統具有調速范圍寬,定位精度高,有足夠的傳動剛性和高的速度穩定性,快速響應,無級調速等特點,并且易于受PLC程序控制。裝置中電機選用步進電機,步進電機受電機驅動器控制,電機驅動器受PLC程序控制。PLC的優點是可靠性高,耗電少,適應性強,運行速度快,壽命長等,選用PLC作為控制系統,提高了剝切刀的功能和性能。PLC的定位精度高,參數設置靈活,系統具有高可靠性和監控方便的特點。

圖1

PLC控制界面可以對行程電機運行速度和運行距離進行設置,并且具有復位、急停的功能。電纜剝切時,需綜合考慮刀頭旋轉速度和行程速度進行絕緣屏蔽層剝切,通過PLC編程設定延遲時間,先啟動剝切電機使刀頭運轉,后啟動行程電機,避免剝切效果出現螺旋狀。如果剝切過程中出現意外情況,可通過PLC控制剝切刀緊急制動,同時停止剝切電機和行程電機運轉,避免意外發生。

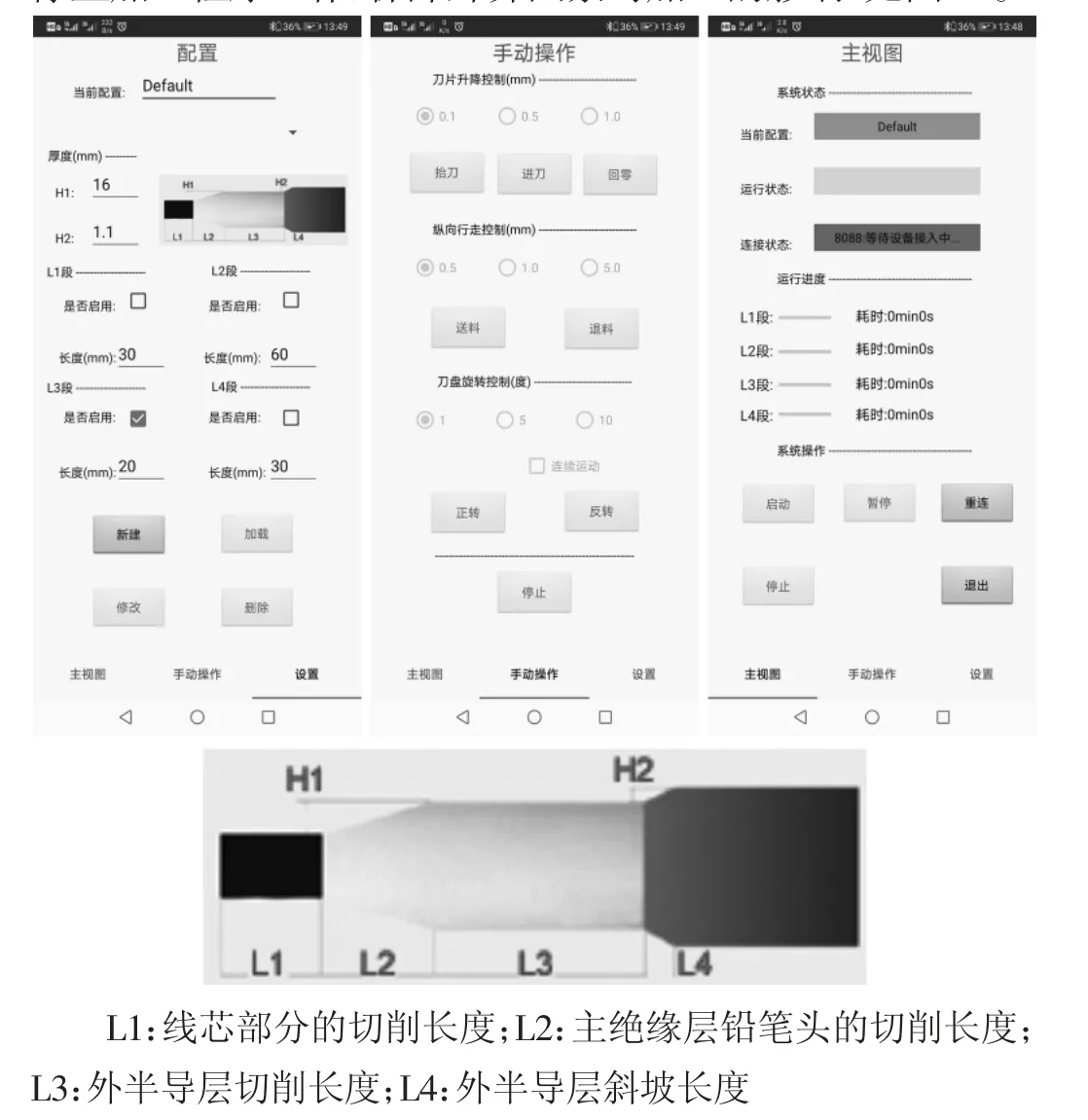

基于應用技術研發無線控制器,使所有功能模塊構件通過無線模式,與現場主網電纜自動化處理裝置控制器連接,再由主控制器的電腦系統統一控制管理,利用手機APP軟件加密進行連接,防止非操作設備連接,系統設定的程序經過手機APP進行設定后,傳輸到應用的設備裝置中,加工過程中程序不會因軟件失靈、軟件連接故障、手機沒電等因素影響到機械裝置的加工程序工作,只允許手動操作設備上的緊急停止按鈕及手機APP軟件上的暫停按鈕,方可停止加工程序工作,保障外界因素對加工的影響(見圖2)。

圖2

表1

3 工藝試驗結果與分析

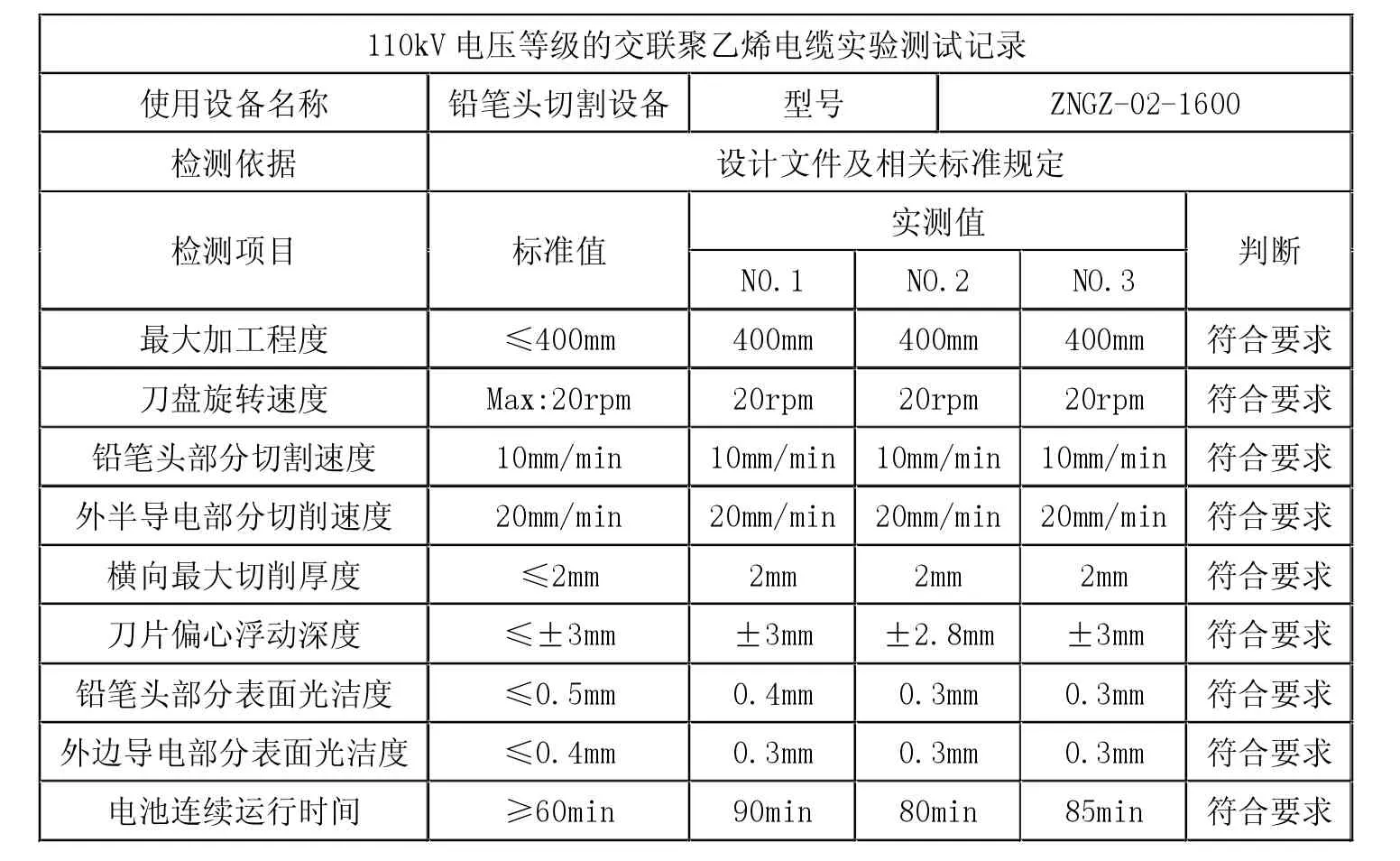

本次選用了110kV電壓等級的交聯聚乙烯電纜做實驗例子,電纜絕緣屏蔽層的厚度為1mm左右,裝置剝切刀電機采用功率為400W、有效剝切區間為0.1mm-20mm。實驗結果顯示,裝置能夠滿足電纜剝切工藝條件,走刀均勻,電纜整體圓周方向剝切厚度誤差不超過0.1mm,如圖3、表1所示。

圖3

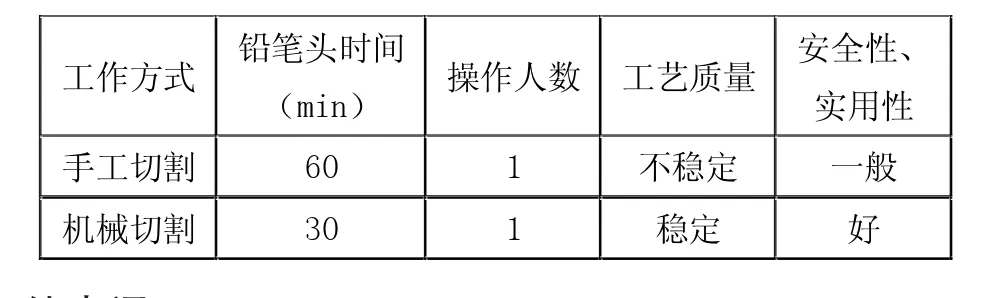

由原來的手工操作工作模式變成現在的機械操作工作模式,設備精細化,一步到位,工作時間由原來的60分鐘減少到現在的30分鐘,效率提高了50%,其操作減少了人員的勞動力之外,從原來的可能引發割傷事故降至無安全事故,工藝質量由不穩定,到達到了標準化作業的目標值,如表2所示。

表2

4 結束語

高壓電纜半導電層和絕緣剝離、鉛筆頭錐度加工成型自動處理裝置的研制,使得現場電纜附件絕緣屏蔽層的剝切實現了PLC邏輯控制,消除了人為因素,為提高電纜附件在現場制作時的質量控制提供了方便。

(1)PLC程序控制,提升了剝切刀的精度。所有的走刀采用數控模塊驅動步進電機實現,走刀的尺寸精度可控制在0.1mm以內。

(2)克服了傳統的手動切刀作業耗費人力的缺點,在減少人力的情況下,基本避免了電纜絕緣屏蔽層的剝切由于人為因素造成刀剝深淺不均勻問題。

(3)設備的研制成功為今后在此設備上實現自動拋光絕緣表面創造了條件。