防透視聚酯復合纖維及其面料制備

潘曉娣,賈君君,雷青松,嚴 巖,2

(1. 中國石化儀征化纖有限責任公司研究院,江蘇儀征 211900; 2. 江蘇省高性能纖維重點實驗室,江蘇儀征 211900)

夏季人們對淺色輕薄面料青睞有加,但淺色面料的遮蔽性遠不如深色面料,特別是白色面料普遍存在內衣和體膚曝露、著裝者外觀不雅等問題,而夏季衣物的遮蔽問題,不宜采用深色、厚重的面料來解決,于是,防透視纖維及紡織品應運而生。

為獲得良好的防透視效果,可以從增大紡織品對可見光的反射、吸收、散射,減少對可見光的透射等方面入手解決,具體實現(xiàn)方法包括改變纖維的截面形狀、相關助劑的添加、涂層后整理、織物結構參數(shù)的設置等[1]。但是,對于輕薄化面料,涂層后整理會導致其具有手感偏硬、不耐洗滌、熱濕舒適性差等缺陷;而改變織物的組織結構對可見光透射率的降低程度極小,因為對于任何織物而言,無論孔隙率多么小,其尺寸對可見光的波長而言均相差5個數(shù)量級以上[2];增加織物厚度,雖然可以顯著降低可見光的透射率,但是織物太厚又不符合輕薄化的要求。無機微粒通常具有較高的折射率,而纖維的相對折射率較無機微粒要低得多,從而可以大大增加光線在纖維內部的反射界面,達到提高遮蔽性的目的[3]。

將制備異型結構聚酯纖維和添加高含量TiO2相結合,開發(fā)防透視面料的研究較多,但各有特點:如中國專利201510289564.6[4]公開了一種橘瓣防透視復合纖維及其制備方法,纖維截面為圓形,雙組份均以圓心為起點呈扇形交替分布,雙組份分別為高聚物和含有質量含量5%~16%TiO2的另一種高聚物,橘瓣防透視復合纖維的防透視效果較好,但TiO2含量相對過高,成本增加。本文主要從纖維層面出發(fā),將制備皮芯復合結構聚酯纖維和在纖維皮層組分中添加一定含量的TiO2的方法相結合,增加纖維的反射界面,以提高纖維的反射效果,制備防透視纖維及面料。

1 試 驗

1.1 原料

半消光聚酯切片:中國石化儀征化纖有限責任公司,TiO2含量 0.30%,特性黏度0.630 dL/g。

消光母粒:廈門鷺意彩色母粒有限公司,TiO2含量60%。

1.2 儀器設備

主要儀器如表1所示。

表1 儀器與設備匯總表

續(xù)表-1

1.3 防透視短纖維制備

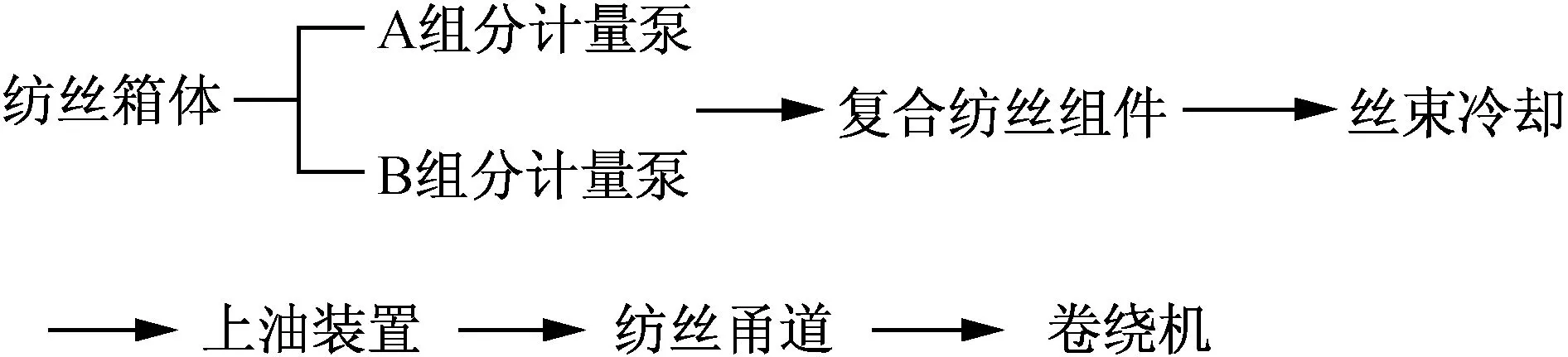

采用復合紡絲技術(圖 1),利用同心圓皮芯復合紡絲組件紡制了不同 TiO2含量的防透視UDY纖維。

圖1 復合紡絲技術路線示意圖

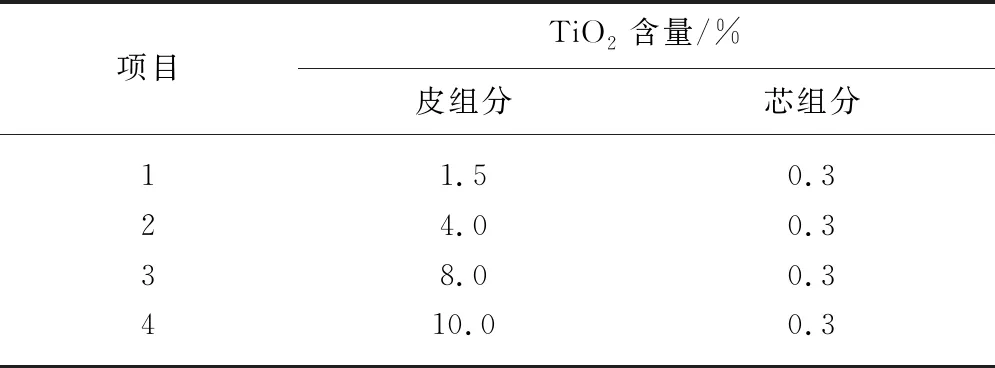

具體紡絲方案如表2所示。主要工藝參數(shù):紡絲速度1 200 m/min,箱體溫度285~290 ℃,噴絲板孔數(shù)144 孔,孔徑0.25 mm,長徑比2。

表2 皮芯組分中TiO2含量

采用紡制的UDY纖維進行后牽伸操作制備防透視短纖維,后牽伸生產(chǎn)路線如下:導絲機→浸油槽→第一牽伸機→牽伸浴槽→第二牽伸機→蒸汽加熱箱→第三牽伸機→緊張熱定型機→上油裝置→第四牽伸機→張力輥→卷曲預熱箱→卷曲機→松弛熱定型機→曳引張力機→切斷機。

主要工藝參數(shù):牽伸速度100 m/min,牽伸總牽倍4.2,三牽溫度130~190 ℃,緊張熱定型溫度190 ℃,松弛定型溫度70~75 ℃。

1.4 防透視紗線制備

紡紗工藝流程:短纖維→清梳聯(lián)工序→并條工序→粗紗工序→細紗工序→防透視紗線。主要紡紗工藝如下:

清梳聯(lián)工序中,輸出棉條定量4.0 ktex;并條工序中,采用兩道并條,并合根數(shù)均為8根,出條速度350 m/min,其中一道并條棉條定量4.2 ktex,棉條重量CV值0.416%;二道并條棉條定量4.1 ktex,棉條重量CV值0.372%;粗紗工序中,粗條定量430 tex,錠轉800 r/min,落紗速度500 r/min;細紗工序中,紗線線密度15.6 tex,錠速11 000 r/min。

1.5 防透視面料制備

工藝流程:紗線→漿紗工序→整經(jīng)工序→機織工序→防透視面料。

主要工藝參數(shù):門幅20 cm,經(jīng)紗密度228根/cm,緯紗密度152根/cm。

1.6 分析測試

1.6.1 流變性能

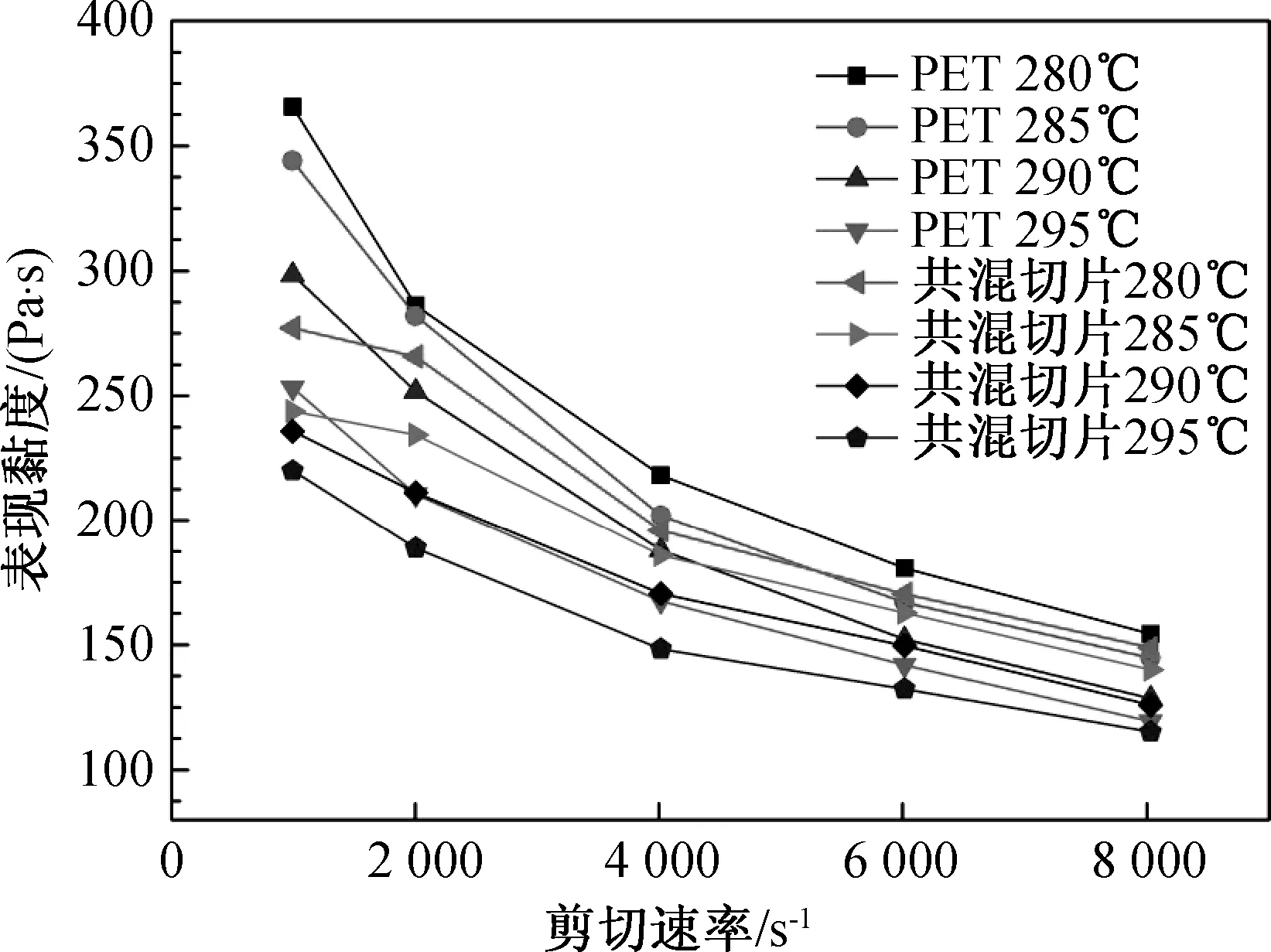

采用毛細管流變儀對消光母粒和半光PET切片的共混切片(TiO2含量10%)、半光PET切片分別進行流變性能測試,測試不同溫度(280、285、290、295 ℃)下不同剪切速率(1 000、2 000、4 000、6 000、8 000 s-1)的流變性能。測試前需干燥切片。

1.6.2 短纖維力學性能

采用短纖強伸儀按《GB/T 14337—2008化學纖維 短纖維拉伸性能試驗方法》標準測試方法測試短纖維的力學性能。

1.6.3 紗線力學性能

采用全自動單紗強力儀按《GB/T 3916—2013紡織品卷裝紗單根紗線斷裂強力和斷裂伸長率的測定》標準測試方法測試紗線的力學性能。

1.6.4 條干值測試

采用USTER條干儀測試紗線、粗紗和棉條的條干均勻度,紗線測試速度400 m/min,測試時間1 min,粗紗和棉條測試速度50 m/min,測試時間5 min。

1.6.5 紗線與金屬摩擦系數(shù)測試

采用摩擦儀測試紗線與金屬的摩擦系數(shù),測試速度200 m/min,每個樣品的測試時間30 s。

1.6.6 透射率測試

采用紫外-可見光分光光度計對織物在300~800 nm波長范圍內進行透光率測試,波長掃描間隔2 nm。測試過程中,不要拉扯織物,盡量減小織物組織結構的變化。采用人眼最為敏感的550 nm處光波的透過率來評價織物的可見光遮蔽性能[5]。紫外-可見光分光光度計的定量分析依據(jù)是朗伯-比爾(Lambert-Beer)定律。即透射率為

T=(IT/I0)×100

式中IT為透射光的輻射強度,cd;I0為從某標準表面反射回來的輻射強度,cd。

2 結果與討論

2.1 流變性能分析

紡制雙組份復合纖維對兩種高分子原料有兩項基本要求:其一是組分之間應該有足夠的黏結力,確保在紡絲過程中不會發(fā)生兩相剝離。本實驗的原料都是 PET,不存在兩相相容性的問題;其二是兩種組分的流變性能應盡可能接近,以便在同一條件下紡絲,防止熔體流出噴絲孔時產(chǎn)生嚴重彎頭或黏板,導致無法成纖。

紡絲溫度是紡絲過程中的關鍵因素,溫度過高會導致熔體黏度降增大,組件壓力下降,纖維凝固點波動,嚴重時甚至無法成纖;溫度過低,會導致熔體黏度增高,熔體從噴絲孔噴出時受到的剪切應力增大,導致熔體擠出破裂,使可紡性變差[6]。

研究消光母粒和半光PET切片的共混切片(TiO2含量10%)、半光PET切片的流變行為,可以對其復合紡絲溫度起到一定的指導作用。如圖2所示,從表觀黏度與剪切速率的關系來看,熔體均為切力變稀型流體,即表觀黏度隨剪切速率的增加而降低。相同溫度條件下,共混切片的熔體黏度較PET熔體的表觀黏度低,這是由于TiO2納米粒子均勻地分散在PET熔體間,起到增塑劑的作用,對分子鏈的運動起潤滑作用,有效地減弱了分子鏈的相互纏結,使黏度下降[7-8]。當剪切速率在6 000~8 000 s-1時,兩種熔體的表觀黏度趨于一致,說明紡絲工藝窗比較寬,容易實現(xiàn)穩(wěn)定紡絲。考慮復合纖維紡絲的要求,即兩種組分在一定的紡絲溫度下,熔體表觀黏度應盡可能接近,以減少紡絲彎頭,從而確定合適的紡絲溫度在285~ 290 ℃之間。

圖2 流變性能(毛細管孔徑0.5 mm,長徑比2)

2.2 纖維的可紡性及力學性能分析

在設定的紡絲工藝條件下考察纖維的可紡性,試驗發(fā)現(xiàn),當皮層組分中TiO2含量為1.5%~8.0%時,紡絲正常,無飄絲無斷頭現(xiàn)象,而當皮層組分中TiO2含量為10%時,出現(xiàn)2根飄絲,可紡性變差。

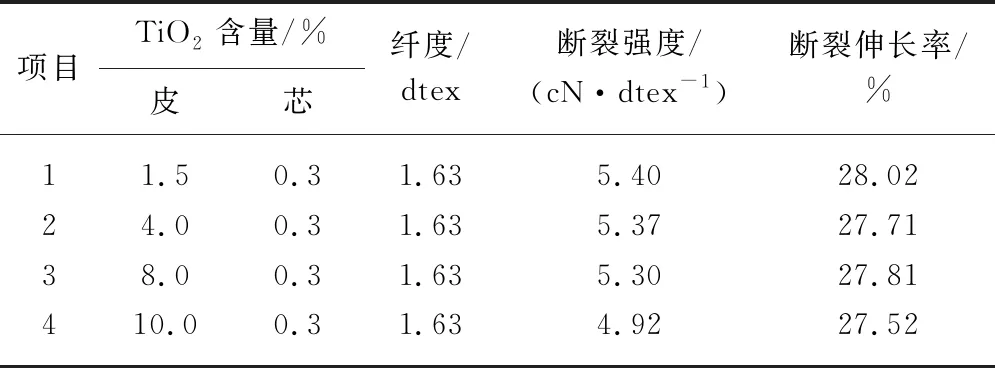

制備的防透視短纖維指標如表3所示。控制芯層組分中TiO2含量保持0.3%不變,當皮層組分中TiO2含量為1.5%~8.0%時,纖維的斷裂強度呈下降趨勢,但降幅不大,約1.85%,當皮層組分中TiO2含量為10%時,纖維的力學性能明顯降低,降幅約8.89%,這一方面可能是由于TiO2位于纖維皮層,隨著含量的逐漸增加,粒子分散的愈發(fā)集中,容易產(chǎn)生應力集中體而導致纖維的破壞和應力的降低,另一方面可能是因為纖維中TiO2含量過多,導致PET大分子鏈的運動受阻,距離也隨之增大,分子間的作用力相應減小,強度降低[9-10]。

表3 防透視短纖維指標

2.3 纖維的紡紗性能分析

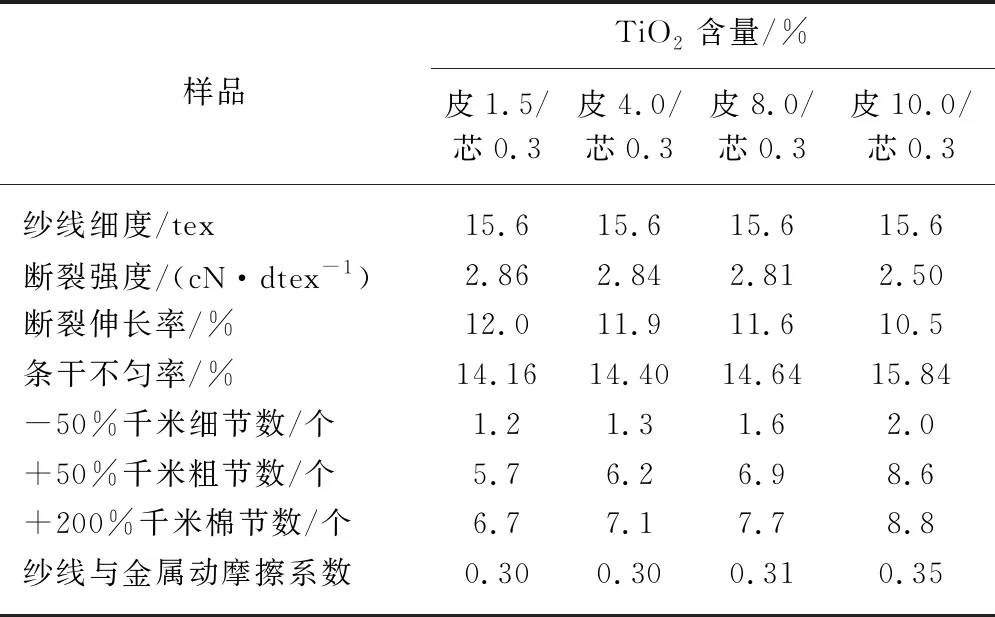

防透視紗線的性能指標如表4所示,隨著皮層組分中TiO2含量的增加(1.5%~10.0%),紗線的斷裂強度逐漸降低(2.86~2.50 cN/dtex),這種現(xiàn)象與防透視短纖維力學性能降低的原因相同,都是由于TiO2含量過多,產(chǎn)生應力集中體以及纖維大分子鏈活動受阻,分子間作用力較小,導致強度降低。

表4 防透視紗線性能指標

從表4數(shù)據(jù)可以看出,當皮層組分中TiO2含量為1.5%~10.0%時,防透視紗線的條干不勻率均大于常規(guī)滌綸紗線;同時,防透視紗線的千米粗節(jié)數(shù)和千米棉結數(shù)也明顯多于常規(guī)滌綸紗線[11],說明防透視細紗的成紗質量相對常規(guī)滌綸紗線差,這可能是由于纖維皮層組分中添加了TiO2粒子,纖維表面不是很光滑,造成細紗工序中毛羽增多。

紗線摩擦系數(shù)主要取決于纖維的表面形態(tài)和紗線的加捻程度,通常而言,較大的摩擦系數(shù)將有助于提高纖維在紡紗過程中的抱合力,使成紗更容易[12]。但是紡制防透視細紗過程中出現(xiàn)了白粉,且綜合考慮紗線對設備的磨損情況,特別是紡紗設備皮輥的磨損情況,最終確定采用皮層組分中TiO2含量為1.5%~8.0%的短纖維進行紡紗。

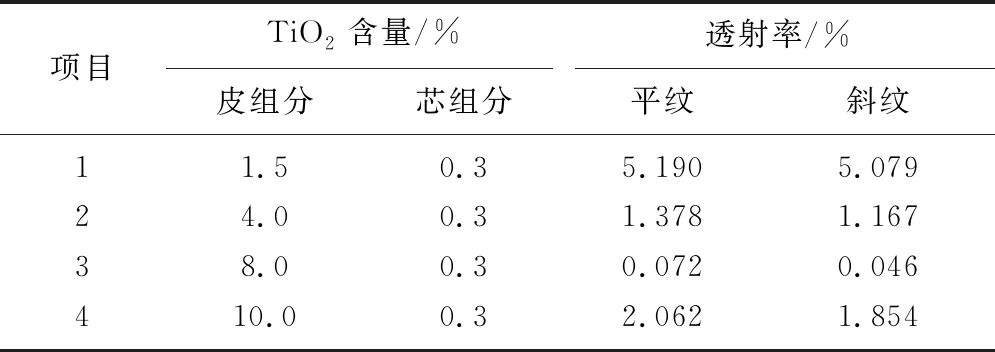

2.4 織物的防透視性能分析

將防透視紗線織成平紋布和斜紋布,測試織物的透射率。由表5可知,保持芯層組分中TiO2含量不變,逐漸增加皮層組分中TiO2含量(1.5%~8.0%),面料的透射率逐漸降低,即防透視性能逐漸增加,這主要是由于隨著 TiO2含量的增加,纖維中 TiO2與聚酯基體之間因光學性質的差異而形成了較多的反射界面,一旦光線進入纖維內部,就會出現(xiàn)多次反射、散射等相互作用,增加了透射出來的光線在纖維內部所經(jīng)過的光程,造成更多的衰減和損失[13],從而相應的增加了面料的防透視效果。

當皮層組分中TiO2含量為10.0%時,面料的透射率增加,即面料的防透視性能降低,說明過多的 TiO2反而會降低面料的防透視性能。這一方面是因為當 TiO2含量大于8.0%,再繼續(xù)增加TiO2含量至10.0%時,粒子之間發(fā)生團聚的機率大幅提高,從而使得纖維內部的反射界面減少,透射率增加;另一方面,隨著纖維皮層中TiO2含量的增加,較小的TiO2粒子會逐漸填充在較大顆粒的空隙中,從而在纖維的表面產(chǎn)生鏡面排列[14],使反射界面減少,透射率增加,防透視性能下降。

從表5還可以看出面料的防透視性能與面料組織結構的關系,即相同TiO2含量條件下,斜紋面料的防透視性能優(yōu)于平紋面料。

表5 織物的防透視性能

綜合考慮防透視效果、成本、可紡性以及后加工過程中無機粒子對所制備纖維力學性能的影響和對設備的磨損情況,最終確定皮層組分中合適的TiO2添加量為4.0%~8.0%。

3 結 論

a) 在優(yōu)選的紡絲工藝參數(shù)條件下,防透視纖維的可紡性和牽伸性能良好,成品短纖維的力學性能滿足紡紗要求。

b) 將防透視紗線經(jīng)漿紗、整經(jīng)和機織后得到平紋和斜紋面料,將面料退漿和熱定型處理后進行透射率測試,結果發(fā)現(xiàn)當皮層組分中TiO2含量4.0%~8.0%,芯層組分中TiO2含量0.3%時,面料的防透視性能最好,且斜紋面料的防透視性能優(yōu)于平紋面料。