從石油化工廢催化劑中回收鉑族金屬的研究進展

李志,韓志敏

(中海油(山西)貴金屬有限公司,山西晉中 030600)

本文對鉑族金屬資源及其應用現狀分析,結合石油化工行業生產中對貴金屬催化劑的使用情況,對從石油化工廢催化劑中回收鉑族金屬的具體工藝與產業化發展進行研究,以促進對石油化工廢催化劑中回收鉑族金屬的研究進展進一步闡述。

1 鉑族金屬資源及應用現狀分析

鉑族金屬在加氫、氧化、脫氫、重整、異構化以及裂解、脫氨等反應工藝的催化劑中具有廣泛的應用。其中,有統計數據顯示,約95%的鉑族金屬伴生于銅鎳硫化礦中,并且以南非、俄羅斯以及美國、加拿大等地區分布最為集中。而在上述國家和地區中,南非則是全球最大的鉑族金屬生產國,其鉑產量在世界總產量的75%左右,而俄羅斯國家的鈀產量則為世界產量的首位。此外,鉑族金屬資源在我國的分布相對稀少,當前我國已經探查明確的鉑族金屬資源產地共有42處,主要集中在甘肅、云南以及四川、黑龍江等地區,并且其礦床類型較為多樣,以共生或伴生礦為主,比如四川楊柳坪以及云南彌渡金寶山礦區等,礦產資源的品味較低,并且礦山的充分開發與利用率也明顯不足[1]。

在各類鉑族金屬中,根據我國的鉑族金屬資源分布與生產情況,除鉑、鈀外,像銠、釕、銥等鉑族金屬的產量均非常少。另一方面,我國作為世界上的鉑族金屬消耗居于首位的國家,單純通過礦產資源的開發和利用,已經遠遠不能滿足我國當前的工業生產與發展需求,因此,需要在加大對礦產資源的開發利用的同時,也需要通過對有關資源的二次回收循環利用,來促進其可持續發展目標實現。為此,進行石油化工廢催化劑中鉑族金屬的回收與循環利用,成為當前有關行業領域研究和關注的重要問題。尤其是隨著我國社會經濟的不斷發展與各行業生產規模不斷擴大,其對鉑族金屬的需求也明顯增加。根據有關數據統計顯示,我國的鉑族金屬的進口數量每年呈現約15%的增長幅度。因此,對鉑族金屬資源的二次回收及其技術研究,是當前我國工業生產中有關研究開展所關注的重點課題[2]。

值得注意的是,世界各國中,歐美和日本等一些國家對廢催化劑中鉑族金屬的回收研究開展相對較早,并且隨著研究開展的逐步發展與完善,當前已經基本形成具有相對較大規模與較為完善體系的產業形態[3]。與上述的世界各個國家相比,我國的鉑族金屬資源回收與研究開展相對較晚,并且受我國的環保政策制約,對鉑族金屬資源的回收整體發展速度較為緩慢,但隨著我國石油化工領域中針對從石油化工廢催化劑中回收鉑族金屬的研究開展及有關成果獲取,對我國的鉑族金屬回收起到了較大的推動影響。

2 石油化工行業領域中對貴金屬催化劑的應用分析

石油化工行業生產中,采用貴金屬催化劑不僅能夠實現化學反應的速度改變,同時對化學反應本身也不會產生較大的影響,是石油化工領域的核心技術之一。當前,石油化工行業生產中所采用的貴金屬催化劑主要包括銀催化劑以及鉑催化劑、鈀催化劑、銠催化劑等,上述貴金屬催化劑在脫氫、加氫以及氧化、還原、裂解、合成、異構化等反應中均具有較為廣泛的應用。除上述貴金屬催化劑類型外,石油化工行業領域中所采用的貴金屬催化劑類型還包含乙烯脫氫、銠派克、乙烯脫炔、合成氣脫氧用催化劑等[4]。

以鉑基催化劑為例,當前石油化工生產中所采用的鉑基催化劑主要包含重整催化劑和異構化催化劑等。其中,重整催化劑主要用于汽油品質提升以及石油化工原料生產的催化重整工藝環節,采用重整催化劑進行催化重整后的汽油,是當前石油化工生產中新配方汽油的一種理想調和組分形式,對當前我國煉油產業的高牌號汽油與清潔燃料油加工提煉需求能夠實現較好滿足[5]。而異構化催化劑以當前中石化開發研究的RIC-200轉化型二甲苯異構化催化劑最為典型,該類催化劑不僅具備采用還原態與開工使用中不需要進行注硫鈍化等特點,而且其有關裝置的首次開工使用所需時間較短,且操作風險較低,能夠媲美于國外同類催化劑的先進水平,在實際生產中具有較為廣泛的應用。此外,石油化工生產中所應用的鈀基催化劑,其主要類型包括C2/C3選擇加氫催化劑、鈀碳催化劑、裂解汽油加氫催化劑、醋酸乙烯催化劑等,并且除鉑基催化劑與鈀基催化劑外,銀催化劑在當前的石油化工領域中應用也比較多。

3 從石油化工廢催化劑中回收鉑族金屬的研究進展

結合當前對石油化工廢催化劑中鉑族金屬回收的具體工藝技術,在進行有關研究及其進展論述中,可以從濕法工藝和火法工藝兩類石油化工廢催化劑的鉑族金屬回收工藝層面進行分析[6]。

3.1 石油化工廢催化劑中鉑族金屬的濕法回收工藝及研究進展

3.1.1 石油化工廢催化劑中鉑的回收

對石油化工廢催化劑中鉑的回收,其主要工藝方法有全溶解法以及硫酸選擇溶解載體法、高溫堿溶解載體法、加壓堿溶解載體法等。

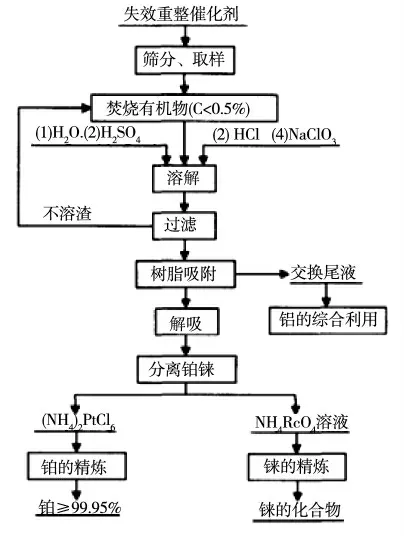

其中,全溶解法在石油化工廢催化劑中鈀回收應用,其具體工藝流程如圖1所示:即采用H2SO4+HCl+H2O+氧化劑的全溶解法對含鉑族金屬的石油化工廢催化劑進行處理,以實現鉑的回收。其中,在該回收工藝中,通過對石油化工廢催化劑中的稀貴金屬鉑以及錸、載體Al2O3等全部進行溶解后,其溶解液中的堿金屬陽離子以及酸根陰離子、稀貴金屬等作為配陰離子,通過陰離子樹脂對稀貴金屬配陰離子的吸附作用,來實現對鉑族金屬鉑和錸的有效分離與富集,從而達到對石油化工廢催化劑中鉑的回收。當前,全溶解法作為石油化工廢催化劑中鉑回收的主要方法,在我國已經實現產業化的應用和發展。

圖1 全溶解法回收石油化工廢催化劑中鉑的工藝流程

硫酸選擇溶解載體法進行石油化工廢催化劑中鉑的回收,是通過硫酸對石油化工廢催化劑的載體γ-Al2O3以及活性組分錸的有效溶解作用,同時結合其對廢催化劑中不溶解活性組分鉑的難溶特性,利用樹脂吸附法對溶解液中的錸組分進行吸附和收集,并從不溶解渣中對鉑進行回收。此外,在進行石油化工的單鉑活性組分氧化鋁基廢催化劑中鉑回收時,也是采用硫酸選擇溶解載體法進行應用實現的。

高溫堿溶解載體法在當前我國石油化工廢催化劑中鉑的回收實踐中也存在一定的影響。其中,有研究顯示,采用高溫堿對石油化工廢催化劑載體γ-Al2O3進行溶解,以生成能夠溶于水的NaAlO2,同時對不溶解的鉑進行有效分離和收集后,完成對石油化工廢催化劑中鉑的回收,在工業生產中進行應用。

加壓堿溶解載體法進行石油化工廢催化劑中鉑的回收,是根據氫氧化鈉溶液能夠實現廢催化劑載體γ-Al2O3溶解,并且在一定的溫度與壓力條件下,其對廢催化劑載體γ-Al2O3的溶解速度也會明顯加快,從而實現不溶渣數量的有效降低控制,促進石油化工廢催化劑中鉑的回收率提升,縮短其相關工藝的生產流程,加快對廢催化劑中鉑的回收利用效率,減少對企業的資金成本占用影響。其中,有研究就顯示,某金屬精煉廠通過加壓溶解法對石油化工重整廢催化劑進行有效處理,以實現對廢催化劑中鉑的回收,并在工業生產中進行應用,取得了較好的效果。

3.1.2 石油化工廢催化劑中鈀的回收

采用濕法工藝進行石油化工廢催化劑中鈀的回收,是通過水溶液氯化法對廢催化劑中的貴金屬活性成分進行溶解,然后再利用活性金屬鋅和鋁,對溶解液中的貴金屬進行置換和回收。由于Na2S對貴金屬催化劑中鉑族金屬的沉淀作用,以鈀的沉淀效果表現最好,再加上Na2S進行沉淀鈀應用的酸性適用范圍較廣,能夠從不同介質中對鈀進行沉淀干凈,其中包括鹽酸和王水、硫酸等,并且Na2S對溶液中的Al3+離子不會形成沉淀,因此,采用Na2S對石油化工廢催化劑中的鈀進行有效分離和沉淀,從而實現廢催化劑中鈀的有效回收,具有十分顯著的應用優勢。

3.1.3 石油化工廢催化劑中銠的回收

濕法工藝進行石油化工廢催化劑中的銠回收,是由于銠催化劑在石油化工與醫藥衛生等行業領域中均具有較為廣泛的應用,并且隨著其行業發展以及對銠催化劑的使用量不斷增加,進行銠催化劑中鉑族金屬回收與循環利用,其價值作用也更加突出。需要注意的是,銠催化劑在使用過程中會產生較多的有機銠廢液和廢渣,導致對其廢液與廢渣中的銠金屬進行高效回收的難度也比較大,其中,采用焚燒方式對有機銠廢液或廢渣中的有機物進行破壞,從而實現對銠的有效回收的方法,需要對其焚燒溫度進行合理控制,以降低銠的揮發損失。此外,锍捕集-鋁熱活化在進行鉑族金屬含量較低的石油化工廢催化劑貴金屬回收中具有較好的應用,并且其在具體應用中已經實現產業化發展。

3.2 石油化工廢催化劑中鉑族金屬的火法回收工藝及研究進展

除濕法工藝外,火法工藝在難溶α-Al2O3基以及沸石基、SiO2基、Al2O3-SiO2-TiO2基等載體的石油化工廢催化劑鉑族金屬回收中,具有較好的適用性。其中,有研究顯示,有石油化工企業通過運用三相交流電弧爐和回轉爐進行貴金屬回收熔煉,均取得了較好的效果。此外,還有一些石油化工廢催化劑的鉑族金屬回收實踐中,也采用了等離子熔煉爐進行貴金屬回收,同樣具有較好的回收應用效果。

4 總結

總之,對從石油化工廢催化劑中回收鉑族金屬的研究進展進行論述,有利于促進對石油化工廢催化劑中回收鉑族金屬的具體工藝及應用發展情況進行掌握和了解,從而不斷提升石油化工廢催化劑中鉑族金屬的回收率,促進含鉑族金屬催化劑的有效循環回收和利用,推動石油化工行業以及我國社會經濟建設的可持續發展,具有十分積極的作用和意義。