基于有限元分析的車輛轉(zhuǎn)向節(jié)輕量優(yōu)化方法研究

張俊紅

(陜西國防工業(yè)職業(yè)技術(shù)學(xué)院,陜西西安 710300)

電動方程式賽車作為未來汽車工業(yè)的發(fā)展方向,對其進行輕量化設(shè)計能有效降低能源需求[1]。電動方程式賽車的輕量化即在保證賽車整體安全性能與使用強度的基礎(chǔ)上,通過結(jié)構(gòu)優(yōu)化設(shè)計與改變材質(zhì)等方法來降低賽車的整體質(zhì)量[2-3]。具體而言,首先在零件受到較大應(yīng)力作用時不會出現(xiàn)危險截面,而導(dǎo)致材料斷裂或彎曲失效;其次,需要滿足材料疲勞需求,即在一定壽命期內(nèi)的反復(fù)作用下不會出現(xiàn)裂紋[4-9]。

目前,國內(nèi)外研究者根據(jù)轉(zhuǎn)向節(jié)的制造與加工進行了深入的研究。例如文獻[10]中分析了轉(zhuǎn)向節(jié)的疲勞壽命,并通過提高表面質(zhì)量與擴大過度圓角來提升轉(zhuǎn)向機的使用壽命。文獻[11]使用有限元法對轉(zhuǎn)向節(jié)臂進行了靜力分析,證明了有限元分析法的可行性與有效性。文獻[12]通過分析不平路面條件、滿載側(cè)滑條件與緊急制動條件下的轉(zhuǎn)向節(jié)使用狀況,指出轉(zhuǎn)向節(jié)臂是最容易受損的地方。文獻[13]通過優(yōu)化轉(zhuǎn)向節(jié)的第一階段模態(tài)頻率,并使用折衷規(guī)劃法對其進行拓?fù)鋬?yōu)化,表明優(yōu)化后的轉(zhuǎn)向節(jié)具有更輕的質(zhì)量、更高的模態(tài)頻率以及更強的剛度。

文中根據(jù)電動方程式賽車的實際開發(fā)需求,提出了一種基于ANSYS 軟件的轉(zhuǎn)向節(jié)分析與設(shè)計軟件。使用該軟件首先分析轉(zhuǎn)向節(jié)在靜載狀態(tài)下處于各種工況模式下的受力情況,并確定轉(zhuǎn)向節(jié)的優(yōu)化目標(biāo);然后使用有限元分析法建立轉(zhuǎn)向節(jié)模型,確定其優(yōu)化空間;最后通過迭代優(yōu)化得到轉(zhuǎn)向節(jié)輕量化模型,并使用有限元分析法對轉(zhuǎn)向節(jié)進行受力分析,保證轉(zhuǎn)向節(jié)的穩(wěn)定性。

1 轉(zhuǎn)向節(jié)自動分析軟件設(shè)計

1.1 軟件設(shè)計流程

有限元分析[14-19]使用數(shù)學(xué)近似的方法對物理模型進行模擬,該方法使用有限數(shù)量與相互作用的簡單單元來逼近真實系統(tǒng)。使用有限元分析軟件可以方便、快速地分析轉(zhuǎn)向節(jié)的強度與力學(xué)性能。

文中使用ANSYS 軟件構(gòu)建轉(zhuǎn)向節(jié)的有限元模型。該軟件被廣泛應(yīng)用于航空、汽車與生物醫(yī)學(xué)等領(lǐng)域,具有良好的分析功能與一體化的處理技術(shù)。使用該軟件對轉(zhuǎn)向節(jié)進行建模,主要包含創(chuàng)建有限元模型、劃分網(wǎng)格與查看分析結(jié)果3 個步驟。文中為了提升有限元分析的效率,對ANSYS 軟件進行二次開發(fā),設(shè)計了一種針對轉(zhuǎn)向節(jié)建模的有限元分析軟件,去除了一些重復(fù)性工作,簡化了建模過程。

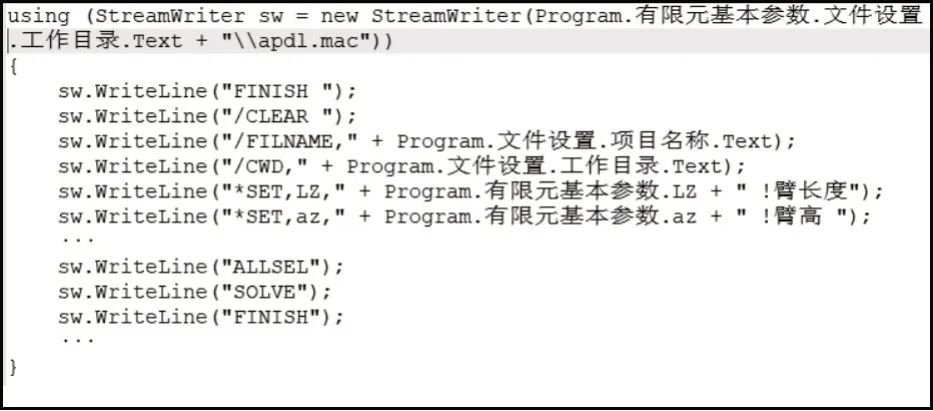

如圖1 所示,為該文使用C#對ANSYS 軟件進行二次開發(fā)的流程圖。從圖中可以看出,該文二次開發(fā)的系統(tǒng)將有限元分析的所有參數(shù)均集成在軟件界面中,并在界面顯示分析得到的應(yīng)力云圖與位移圖結(jié)果。該二次開發(fā)過程中,最重要的步驟即生成完整的APDL 文件,該文件包括了有限元分析的前處理、施載、約束處理與后處理等流程。圖2 所示為APDL 文件的生成代碼,通過使用該代碼,程序?qū)⒃谙鄳?yīng)的路徑自動生成后綴名為“.mac”的APDL 文件。

圖1 二次開發(fā)流程圖

圖2 APDL文件生成代碼

在生成APDL 文件后,程序通過連接ANSYS 軟件接口來調(diào)用ANSYS 軟件。在分析過程中,ANSYS軟件通過自動導(dǎo)入APDL 文件進行批量處理,并直接將分析結(jié)果保存為JPG 圖片,而界面處理程序?qū)⑻幚砗蟮慕Y(jié)果展示在界面上。圖3 所示為該文使用C#編寫的ANSYS 的軟件接口調(diào)用程序。

圖3 ANSYS軟件接口調(diào)用程序

1.2 軟件界面設(shè)計

為方便操作者進行轉(zhuǎn)向節(jié)的有限元建模與分析,該部分搭建了有限元分析界面。該文通過分析大量轉(zhuǎn)向節(jié)模型,得到影響轉(zhuǎn)向節(jié)性能的參數(shù),并對這些參數(shù)進行分類,按照其類別統(tǒng)一搭建在軟件界面上。圖4 所示為該文設(shè)計的轉(zhuǎn)向節(jié)建模軟件的輸入界面,在該界面上用戶可根據(jù)實際需求來確定轉(zhuǎn)向節(jié)模型的參數(shù)與大小。

圖4 參數(shù)設(shè)置界面

由于轉(zhuǎn)向節(jié)的結(jié)構(gòu)比較復(fù)雜,人工使用六面體來劃分網(wǎng)格較為繁瑣。文中直接調(diào)用ANSYS 軟件的自動劃分網(wǎng)格功能對該模型進行網(wǎng)格劃分,通過調(diào)整基本單元的邊長來調(diào)節(jié)網(wǎng)格劃分的精度,在壓面設(shè)置劃分網(wǎng)格的單元邊長,即可對轉(zhuǎn)向節(jié)模型進行劃分。該文對某轉(zhuǎn)向節(jié)模型進行網(wǎng)格劃分,該模型共包含207 141 個基本單元和304 288 個節(jié)點。同時,網(wǎng)絡(luò)劃分的質(zhì)量可通過重復(fù)性檢查與單元質(zhì)量檢查來確定。表1 所示為該轉(zhuǎn)向節(jié)模型的網(wǎng)格質(zhì)量檢查結(jié)果,表中單元質(zhì)量、扭曲因子與偏斜系數(shù)的值取0 表示最優(yōu),取1 表示最差,縱橫比取1 表示最優(yōu),值越大表示結(jié)果越差。從中可以看出,該文所建立的轉(zhuǎn)向節(jié)有限元模型及網(wǎng)格劃分結(jié)果較為理想。

表1 網(wǎng)格質(zhì)量檢查結(jié)果

同時,該文也設(shè)計了模型分析界面來分析轉(zhuǎn)向節(jié)模型在不同工況下的模型靜應(yīng)力,從而確定該轉(zhuǎn)向節(jié)模型是否存在優(yōu)化空間。在該界面上,用戶可以看到轉(zhuǎn)向節(jié)模型的有限元模型、應(yīng)力云圖、安全系數(shù)圖與應(yīng)變云圖。通過文中提出的轉(zhuǎn)向節(jié)分析與設(shè)計軟件,可以清晰地得到轉(zhuǎn)向節(jié)模型的應(yīng)力云圖、安全系數(shù)圖與應(yīng)變云圖分析結(jié)果。

2 案例分析

為驗證文中所提出的轉(zhuǎn)向節(jié)分析與設(shè)計軟件的有效性,該部分使用該軟件分析某轉(zhuǎn)向節(jié),并根據(jù)其性能設(shè)計優(yōu)化目標(biāo)來實現(xiàn)轉(zhuǎn)向節(jié)模型的優(yōu)化,最后對優(yōu)化后的轉(zhuǎn)向節(jié)模型進行測試分析。

文中結(jié)合國內(nèi)外資料提供的轉(zhuǎn)向節(jié)質(zhì)量,確定了表2 所示的優(yōu)化目標(biāo),文中使用的轉(zhuǎn)向節(jié)的初始質(zhì)量為0.89 kg。為實現(xiàn)輕量化設(shè)計,相對于表2 中的優(yōu)化目標(biāo)至少需要減重55%。

表2 轉(zhuǎn)向節(jié)優(yōu)化目標(biāo)

該文使用轉(zhuǎn)向節(jié)分析與設(shè)計軟件中的形狀優(yōu)化模塊對該轉(zhuǎn)向節(jié)進行形狀優(yōu)化,并設(shè)置目標(biāo)減少量為55%。優(yōu)化后的結(jié)果如圖5所示,圖5(a)與圖5(b)中深色部分表示可以去除的結(jié)構(gòu)。結(jié)合圖5(a)與圖5(b)的優(yōu)化結(jié)果,文中分別對轉(zhuǎn)向節(jié)進行迭代優(yōu)化,即對輪轂軸承與制動卡鉗安裝座進行Y 方向優(yōu)化,結(jié)果如圖5(c)與圖5(d)所示。

圖5 轉(zhuǎn)向節(jié)優(yōu)化結(jié)果

為了驗證所得到的優(yōu)化結(jié)果是否達到優(yōu)化目標(biāo),文中分析了在側(cè)向沖擊工況下轉(zhuǎn)向節(jié)的受力情況。優(yōu)化后的轉(zhuǎn)向節(jié)在側(cè)向沖擊工況下的應(yīng)力云圖、應(yīng)變云圖與安全系數(shù)圖如圖6 所示。從圖6 可以看出,優(yōu)化后的轉(zhuǎn)向節(jié)模型最大應(yīng)力出現(xiàn)在內(nèi)側(cè)輪轂軸承安裝處,值為310.49 Mpa;優(yōu)化后的轉(zhuǎn)向節(jié)模型最小安全系數(shù)出現(xiàn)在內(nèi)側(cè)輪轂軸承安裝處,值為1.62;優(yōu)化后的轉(zhuǎn)向節(jié)模型最大形變量出現(xiàn)在轉(zhuǎn)向節(jié)最下端位置,值為0.46 mm。結(jié)果表明,優(yōu)化后的模型在側(cè)向沖擊工況下的最大應(yīng)力要小于7075 鋁的屈服強度,其應(yīng)力與應(yīng)變力達到了目標(biāo)值,符合優(yōu)化目標(biāo)。

圖6 側(cè)向沖擊工況下的靜應(yīng)力分析結(jié)果

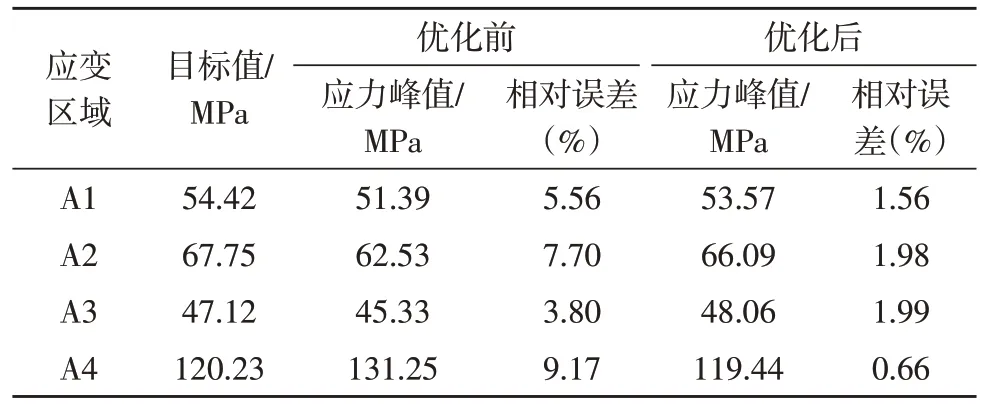

為驗證所提出優(yōu)化結(jié)果的有效性,文中對比分析了優(yōu)化后轉(zhuǎn)向節(jié)模型在緊急制動工況下的峰值應(yīng)力與預(yù)期峰值應(yīng)力,其結(jié)果如表3 所示。從表中可以看出,優(yōu)化后的轉(zhuǎn)向節(jié)模型的峰值應(yīng)力與預(yù)期峰值應(yīng)力的誤差均在10%以內(nèi),表明優(yōu)化后的轉(zhuǎn)向節(jié)模型能滿足實際工程需要。因此,認(rèn)為該模型與實際轉(zhuǎn)向節(jié)模型的特性基本一致。

表3 優(yōu)化前后轉(zhuǎn)向節(jié)模型應(yīng)力峰值對比

轉(zhuǎn)向節(jié)是汽車懸架中承受載重的重要部件,其零件的破損與疲勞將影響汽車的行駛安全。因此,文中測試了優(yōu)化后的轉(zhuǎn)向節(jié)模型在疲勞試驗架上的疲勞壽命。為確保轉(zhuǎn)向節(jié)在規(guī)定的循環(huán)測試下不出現(xiàn)疲勞破損,文中排除了轉(zhuǎn)向節(jié)加工工藝的缺陷,并在每次試驗中至少選擇3 個轉(zhuǎn)向節(jié)進行測試,結(jié)果如表4 所示。從表中可以看出,優(yōu)化后的轉(zhuǎn)向節(jié)在規(guī)定次數(shù)的循環(huán)測試中均未出現(xiàn)裂紋,表明所提出的基于有限元分析的車輛轉(zhuǎn)向節(jié)分析與設(shè)計軟件能實現(xiàn)轉(zhuǎn)向節(jié)的優(yōu)化設(shè)計。

表4 轉(zhuǎn)向節(jié)疲勞測試結(jié)果

3 結(jié)束語

文中提出了一種基于有限元分析的車輛轉(zhuǎn)向節(jié)分析與設(shè)計軟件。通過二次開發(fā)ANSYS 軟件,建立了轉(zhuǎn)向節(jié)在緊急制動工況、轉(zhuǎn)彎沖擊工況與側(cè)向沖擊工況3 種典型極端行駛環(huán)境下的受力分析模型,初步確定了轉(zhuǎn)向節(jié)的優(yōu)化目標(biāo),通過分析有限元模型來確定轉(zhuǎn)向節(jié)的優(yōu)化空間,最后使用拓?fù)鋬?yōu)化與迭代優(yōu)化的方式實現(xiàn)優(yōu)化目標(biāo)。對優(yōu)化后輕量化的轉(zhuǎn)向節(jié)在典型極端行駛環(huán)境下的分析結(jié)果表明,所提方法不僅能有效減少轉(zhuǎn)向節(jié)質(zhì)量,且能增加轉(zhuǎn)向節(jié)的剛度與疲勞壽命,在保證賽車安全性的同時能增加操作穩(wěn)定性與動力性。同時,使用所提出的車輛轉(zhuǎn)向節(jié)分析與設(shè)計軟件可以快速、自動的設(shè)計與實現(xiàn)轉(zhuǎn)向節(jié)模型的分析和優(yōu)化。