化學法黃金精煉工藝的應用與實踐

陳建龍

(招金礦業股份有限公司金翅嶺金礦,山東 煙臺 265400)

現階段,黃金精煉的技術方法包括化學法與電解法,其中,電解法的黃金生產指標相對穩定,作業環境與工程投資具備優勢,但金礦石在電解過程中會存留部分黃金,資金周轉時間較長,對企業安全防護有著較高的要求,相較于電解法,化學法的黃金精煉周期相對較短,避免了黃金積壓的情況,便于企業對生產環境、規模、方式進行控制與調整,被廣泛應用于金礦石精煉處理領域中。

1 現有黃金精煉工藝分析

提高金純度與去除雜質就是黃金精煉的主要目的,以此來獲取各種要求的黃金產品,更好的滿足社會發展需求。現階段,傳統電解法、萃取法、氯化分金法以及王水分金法就是最常見的一些黃金精煉工藝。

1.1 電解法

電解法工藝操作簡便,但是在配制電解液,對黃金積壓較大,還會產生一定廢氣,對企業運轉十分不利。另外,基于我國各種經濟指標和工藝技術分析,大多數都存在生產周期長、三廢治理困難以及安全環保隱患等缺陷,對于黃金精煉行業的長足發展需求難以有效滿足。

1.2 萃取法

該工藝是溶解原料金后,將溶液中的金利用胺、磷酸三丁酯、醇等萃取劑直接萃取出來,即為萃取法,以此來實現分離金與其他雜質的目的。萃取法在我國應用較小,其有機揮發治理難度較大,同時還會產生大量廢水。

1.3 氯化分金法

該工藝是利用熱的氯氣與鹽酸在反應釜中對浸出粉化后的原料金,這樣就能在溶液中溶解金,然后于還原釜中完成提純與置換。氯化分金法具有工藝可靠、自動化程度高以及原料適用性強的特點,但仍然需要將一些氯氣等危化品應用在生產過程中,且工藝反應流程較長,產能存在僵化的現象。

1.4 王水分金法

作為一種化學溶解沉淀工藝,王水分金法是利用王水等溶金試劑溶解金,隨后將還原劑倒入其中對金實施選擇性沉淀,以此來提升金的純度。王水分金法比較適用于低于8%含銀量的粗金原料上,其優點十分顯著,包括金產品穩定性高、操作簡單、生產時間少、投資成本小等,但對環保要求較高,會有一些氮氧化物廢氣在生產中產生。

2 生產概況

某金礦為大型黃金礦山,年產量為1.5噸,是利用高溫高壓無氰解吸電解與全泥氰化炭漿法聯合提金工藝,獲取的鋼棉與金泥通過配料、烘干、洗滌以及酸洗后進行火法治煉,得到的合質金錠純度不是很高大約在88%上下。在廢液池內排入冶煉中產生的廢液,隨后由外包人員回收處理。雖然生產時操作較為簡便,但合質金純度不高,對于其中的鋼棉與金泥難以進行回收,資源浪費現象嚴重。電解金泥含金、銀程度經過化驗分析得知,約為33.08%與5.63%;鋼棉含銀、金量為4.64%與27.41%,若是能夠全部回收這些銀,那么經濟效益十分可觀,每年可產銀250kg。但現階段在實際生產中仍然有一些不足存在,具體表現為以下幾方面:第一,缺少相應的洗滌工具,對操作人員技術與經驗有較高的要求,且洗滌作用周期長,金屬流失現象極易發生。經硝酸除去鋼棉與電解金泥的雜質后成為粗金粉,將其從反應釜中取出然后再倒入不銹鋼分金桶內,靜止沉降。因為金自身有較大的密度,所以很快沉降到底部,沉降速度較快。而泥沙沉降速度較慢,其密度相對較小,在金泥沉底后,可以倒出上層的泥沙和酸液,緩慢進行,防止粗金粉傾出,控制在兩小時左右為宜,隨后用清水洗滌三遍左右,整個洗滌過程全部完成控制在6至8小時內為宜,如果操作不當、作業時間過長,將會造成金屬流失,導致粗金粉傾出。第二,電能浪費現象嚴重,烘干時間長。因為洗滌時需要倒出大部分金桶內的水,造成烘干時粗金粉含水量過高,電能浪費現象嚴重,烘干時間也較長。第三,銀流失現象嚴重,難以回收銀。第五,冶煉出的金錠大約在88%,純度含量不高,出售時提純費用需要扣除每克0.9元。

3 黃金精煉中采用化學法的主要工藝流程

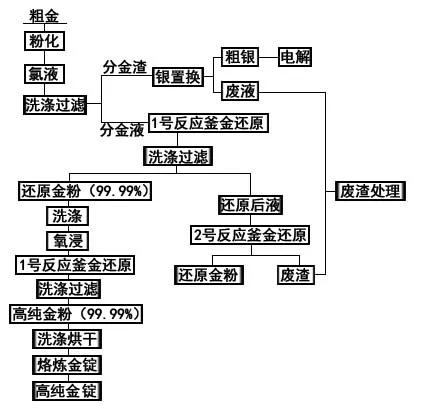

為了促進黃金回收率、合格率的提高,加強企業形象與產品品牌的打造,進一步改造和研究精煉工藝至關重要。本文在精煉黃金過程中,主要采用的二次氯化處理的化學方法,并以此開展了一系列研究。圖1為實際處理工藝圖。

圖1 高純度黃金精煉工藝作業流程

3.1 化學設備及實驗試劑

第一,儲液罐與反應釜。共包括一號、二號反應釜與一號、二號、四號儲液罐。一號反應釜主要用于還原銀、氯化鈉沉銀、消除雜質以及硝酸浸銀;二號反應釜主要用于氯化溶金。一號儲液罐主要用于儲存硝酸銀溶液;二號儲液罐主要用于存放金粉凈化液與金溶液;四號儲液罐用于暫存還原銀后的一些廢液與氯化鈉沉銀后廢液等。第二,過濾盤。共包括一號、二號、三號以及四號過濾盤。一號用于過濾還原銀后的廢液、沉銀后廢液以及硝酸銀溶液;二號用于過濾含金溶液;三號用于過渡金粉凈化液以及金還原后尾液;四號用于分離銀粉、氯化銀以及金粉的固液。因為固體物銀粉、氯化銀以及金粉在工藝中會比重較大,所以過濾盤體積相對較小,規格為700mm*650mm,可使用鈦材質或鋼襯純聚丙烯材料,這樣操作時較為方便。第三,耐腐蝕水環式真空泵。主要是在過濾時在相應的儲液罐中抽入過濾盤內的液體。為了滿足過濾時的需求,可以采用耐腐蝕水環真空泵。第四,凈水器。為了降低金粉中的雜質,可以使用金粉凈化或還原工藝,需要使用潔凈去離子水。在工業用水中,使用膜分離技術與電滲析去除金屬陽離子與懸浮雜質,形成凈化水,以此來滿足工藝需求。

3.2 進一步分析粗金成分及比例再實施粉化

粗金定就是該工藝試驗的主要原料,黃金質量分數高達99%。通過進一步分析樣品雜質元素后,可以采用粉化工藝對原料進行處理,處理后金粉粒程度應控制在125目以下即可。

3.3 氯化浸金工藝

對金粉使用氯化進行處理主要是以離子的方式溶入金、銅以及鐵等雜質,這樣既能使銀保持固體形態,還可以不斷優化金粉中的雜質程度。該項工藝在充分氯氣的鹽酸環境與氧化物質環境中,通過溶解與浸出工藝能夠獲取到金液,在一號反應釜中倒入該金液,再進行下一項處理操作。通過化學、電解處理分金渣能夠實現對其他金屬或粗銀的精煉。

3.4 金還原工藝流程

金還原化學工藝在精煉黃金時屬于極為關鍵的一道程序,對黃金提供品質、生產效率以及雜質含量具有決定性影響。在對氯化浸金液后進行過濾處理,于一號反應釜中實施還原反應,通過NaOH調節液體中的PH值在0.5以下,并在金液中倒入Na2S205。在該項程序實施中,相關人員必須對精煉作業環境、還原電位以及還原劑的使用量進行精細控制,這樣才能為還原金粉的品質奠定一些保障基礎。所以,在金還原生產展開過程中,氧化還原電位必須嚴格把控在700mV,最大程度控制還原劑的流速,其使用量也要把控在0.74kg/kgAu。當處理完第一次金還原后,獲取質量為99.99%比例的金還原液。完成上述程序后,在二號還原反應釜中緩慢、勻速倒入金還原后液,這樣就可以進行二次還原操作,從中減少金的殘留量,使其中的金能夠提到提煉。

3.5 金粉熔鑄

在對金錠進行熔鑄之前,應詳細檢測其純度,對精煉后的金粉進行取樣,并熔煉符合要求的金粉,使其熔鑄成要求樣式的金錠。

4 實驗結果與技術應用優勢分析

4.1 分析實驗樣品檢測

全面檢測獲取到精煉后的實驗樣品,明確其中蘊含的金含量與雜質含量是否符合我國高純度金質量標準。一般來說,高純度黃金在國家相關標準中要求其雜質質量分數必須符合,所以必須對精煉處理后的黃金品質展開詳細檢測。結合實驗檢測數據得知,通過二次氯化還原處理的金錠,其二十一種雜質與我國標準十分相符,提煉后的黃金品質高達99.9997%,完全符合我國高純金標準。

4.2 精煉技術實驗結果

使用氯化法進行黃金精煉,會導致設備管道出現損耗嚴重情況,不但會造成管道內金屬雜質量過高,還會對黃金精煉質量構成影響。經過大量實踐分析后得知,使用特定的鈦合金在工藝優化中改進管道,需要充分運用電化學保護技術,提升管道使用質量,避免氯化中管道與裝置腐蝕的現象,從而有效完成生產指標,為黃金精煉工藝的整體質量提供保障。

5 結語

通過對黃金精煉化學工藝的革新,實現了基于提升黃金精煉品質的前提下,對化學冶煉中產生廢水、廢液的科學處理,使黃金精煉的經濟效益及生態效益得到了進一步平衡,也是當前黃金礦業增強冶煉生產水平最有效的途徑之一。