A/O+超濾膜組合工藝在高速公路服務區污水處理中的應用

黃鏗杰

摘 要:對福建省某高速公路服務區污水處理工藝進行升級改造,采用生物接觸氧化+混凝沉淀+超濾+高級氧化的組合工藝使處理后的出水水質達到《城鎮污水處理廠污染物排放標準》(GB 18918-2002)一級A標準后回用于場區內綠化、沖廁。本污水處理工藝的設計及應用對類似高速公路服務區的污水處理工藝具有一定的參考和借鑒意義。

關鍵詞:高速公路服務區;A/O生化池;PVDF超濾;中水回用;高級氧化

福建省某高速公路服務區原采用地埋式一體化A/O接觸氧化工藝處理污水,該工藝具有以下優點:工藝流程簡單;具有較高的容積負荷;剩余污泥產量少,不存在污泥膨脹問題;對沖擊負荷的耐受性較強;運行穩定,占地面積小,管理方便[1]。但由于高速公路車流量不穩定且逐年增加,原設計出水水質已無法滿足污水處理要求。此外,該服務區靠近飲用水源保護區,故產生的污水經處理后需進行中水回用,不允許外排。基于此,本項目通過對該服務區原A/O生化池進行升級改造,增加混凝沉淀、超濾、高級氧化等工藝使出水水質滿足回用要求。

1 設計進出水水質及工藝流程

1.1 設計進出水水質

高速公路服務區產生的污水一般由餐飲污水、糞便污水、加油站清洗污水和洗車廢水等組成,其污染物主要有:懸浮物、氨氮、碳氫化合物、蛋白質、動植物油、微生物、無機鹽等[2],根據高速公路環保驗收技術規范[3],服務區需要處理的污水水質指標主要有:化學需氧量(CODcr)、生化需氧量(BOD5)、懸浮物(SS)、石油類、動植物油類、氨氮(NH3-N)。本項目按預計最大排水量的120%進行設計,即設計處理污水量為120 m3/d,設計出水水質按照《城鎮污水處理廠污染物排放標準》(GB 18918-2002)的一級A標準[4],設計進出水水質指標見表1。

1.2 工藝流程

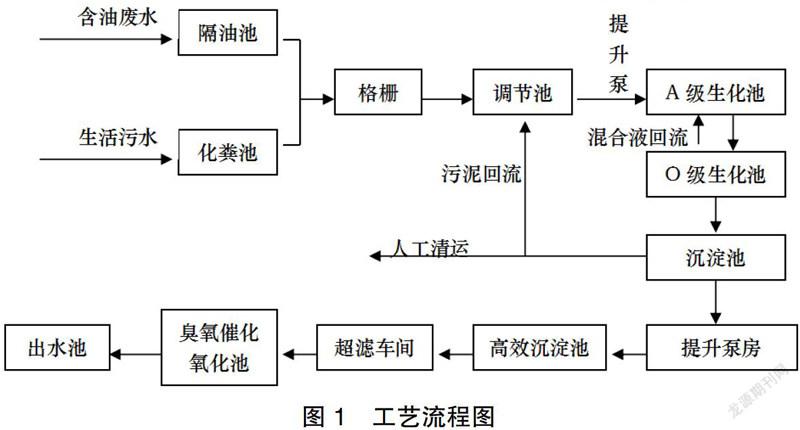

目前在高速公路服務區運用較多的污水處理工藝有人工快速滲濾、生物生態處理、傳統生化處理等[5-7]。根據該服務區有機成分較高,可生化性較好,處理后的污水需進行回用等特點,利用原地埋式一體化A/O接觸氧化處理工藝構筑物,確定該服務區污水處理工藝為“生物接觸氧化+混凝沉淀+超濾+高級氧化”工藝。工藝流程圖如圖1所示。

污水經過隔油池或化糞池處理后通過格柵攔截大塊漂浮物后進入調節池,設置調節池的水量和水質后,污水采用提升泵提升至A級生化池。在A級生化池內,污水中有機物濃度較高,微生物處于缺氧狀態,池內兼性微生物將污水中有機氮轉化為氨氮,同時利用有機碳源,將NO2-N、NO3-N轉化為N2。經過A級生化池的生化作用后,污水中仍有一定量的有機物和氨氮存在。污水進入O級生化池后,池中的硝化菌利用有機物分解產生的無機碳源或空氣中的CO2,將污水中的氨氮轉化為NO2-N、NO3-N。污水經O級生化池處理后,水中含有大量的懸浮顆粒物,經過沉淀池進行固液分離后,一部分底泥通過回流泵回流至調節池進行循環,以達到反硝化的目的。剩余污水通過提升泵進入高效沉淀池,經高效沉淀和膜過濾技術進一步去除剩余的懸浮物、油類等物質,最后通過臭氧催化氧化手段去除剩余難降解物質。

2 主要構筑物及工藝參數

2.1 隔油池及化糞池

隔油池每個單元尺寸為1.00 m×1.50 m×1.50 m,磚混結構,由3個單元串聯而成;化糞池尺寸為2.00 m×2.50 m×4.00 m,磚混結構,利用服務區原有化糞池。

2.2 格柵

設一道人工清渣格柵,采用L30×30×3角鋼非標制作,柵寬400 mm;柵條間距10 mm;柵前水深0.3 m。格柵井采用磚混結構,尺寸為1.0 m×0.6 m×1.87 m。

2.3 調節池

為玻璃鋼材質,尺寸為φ3.6 m×3.5 m,水力停留時間為4.5 h。池內設潛污泵2臺,1用1備,功率為1.2 kW,揚程15 m,流量10 m3/h。

2.4 升級改造后A/O生化池

A級生化池為玻璃鋼材質,尺寸為φ3.6 m×2.0 m,水力停留時間為3 h;O級生化池為玻璃鋼材質,尺寸為φ3.6 m×3.5 m,水力停留時間為5 h,內設有2臺離心潛水曝氣器,1用1備,功率為1.0 kW。在生化池中投加生物載體填料,其中普通微生物填料比表面積控制在150 m2/m3~250 m2/m3,生物載體填料單面的比表面積達到450 m2/m3。同時,增加回流泵,強化脫氮效果,混合液回流比達到150%。設置2臺回流泵,1用1備,回流泵功率為1.2 kW,揚程15 m,流量10 m3/h。

2.5 沉淀池

設計為1座豎流式沉淀池,玻璃鋼材質,尺寸為φ3.6 m×2.5 m。底部設有污泥泵2臺,1用1備,污泥泵功率為1.5 kW,揚程10 m,流量20 m3/h。通過污泥泵使污泥回流至調節池。

2.6 提升泵房

污水經沉淀池沉淀后經提升泵房提升后流入后續工藝處理,設置2臺提升泵,1用1備,功率為1.2 kW,回流泵流量10 m3/h。

2.7 高效沉淀池

設計為1座平流沉淀池,磚混結構,尺寸為4.0 m×4.0 m×3.5 m。采用混合/絮凝/沉淀方式進一步去除有機物,其主要接收來自沉淀池的出水和超濾車間的反沖洗排水和溢流水。絮凝劑PAC投加量20 mg/L,助凝劑PAM能提高混凝沉淀效果,但作為高分子聚合物容易對后續的超濾膜造成堵塞,因此,其投加量為0.1 mg/L。

2.8 PVDF超濾膜車間

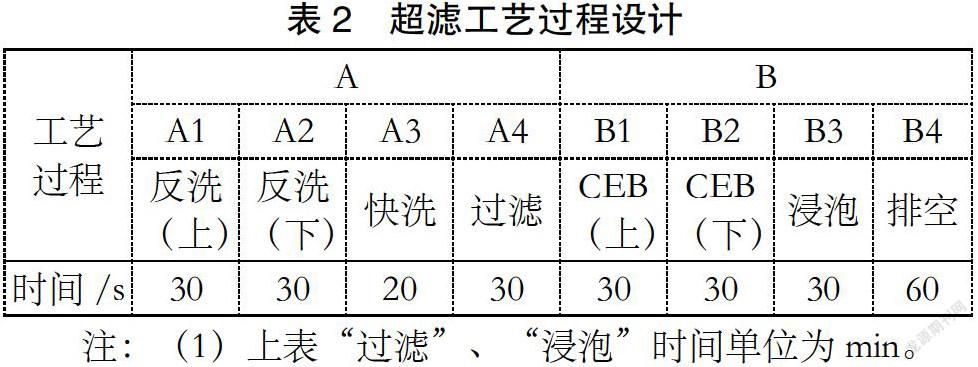

放置于4.0 m×4.0 m×2.5 m磚混結構小房內。利用濾膜兩側的壓力差,使水透過超濾膜,而截留懸浮物、油類、高分子物質、膠體等。超濾膜平均孔徑約為0.01 um~0.02 um,對SS、油類的去除率達到99.9%以上。超濾車間包括PVDF超濾膜組件、產水泵、反沖洗水池、化學清洗池、清水清洗池等。單個PVDF超濾膜組件尺寸6寸,共放置一套膜組件,含有四根組件,單個膜組件排水面積27 m2,設計通量60 L/(m2×h)。超濾車間采取周期運行方式,工藝過程設計見表2。

(2)按照n×A+B進行循環,即A段執行n次,然后進入B段,如此循環,直到需要進行化學清洗。

進水設計流量為5 m3/h,反洗設計流量為7.5 m3/h,快洗設計流量為6 m3/h。當膜組件運行到一定程度后,污染物會吸附在膜表面,堵塞膜孔,并形成濃差極化層和凝膠層。此時,需采用化學清洗方式恢復膜的通透性。在化學清洗池中配置500 ppm的NaClO溶液,然后通過清洗泵將藥液經過膜壁進入膜絲內部,而后排回化學清洗池,通過這種藥液透過膜循環達到徹底清洗的目的。超濾膜車間的運行由PLC自動控制。

2.9 臭氧催化氧化池

磚混結構,尺寸為3.0 m×3.5 m×2.5 m。超濾膜車間過濾后的出水至臭氧催化氧化池底部,與臭氧充分接觸,在濾料層中的催化劑作用下發生氧化反應。通過臭氧的強氧化性,可去除污水中的難降解物質,進一步降低CODcr的濃度。設置2套氧氣源臭氧發生器,臭氧投加量為30 mg/L。

2.10 出水池

磚混結構,尺寸為4.0 m×5.5 m×4.0 m。經臭氧催化氧化池處理后的出水集中在出水池中,作為該服務區自動噴淋系統的水源,用于場區內綠化、沖廁。

3 工藝處理效果

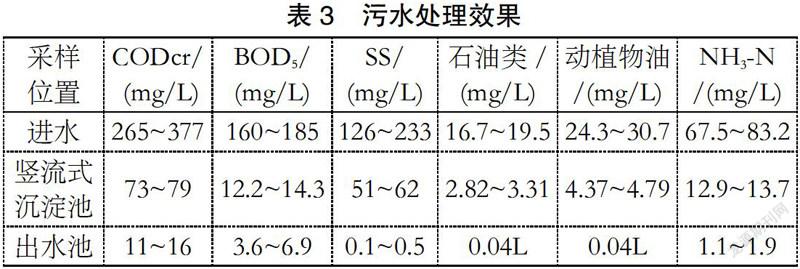

該工程調試完成后運行穩定,實際進水量為70 m3/d~100 m3/d,對項目豎流式沉淀池和出水池水樣進行連續3天監測,其監測結果見表3。

水質監測結果表明,污水處理設備對各污染因子的處理效果比較理想,處理后的出水水質各項指標均能達到《城鎮污水處理廠污染物排放標準》(GB 18918-2002)的一級A標準,可作為中水回用于服務區綠化、沖廁等。

4 經濟技術分析

該污水處理工程總投資約120萬元,其中構筑物投資73萬元,主要設備投資約47萬元。建成后運行費用主要包含動力費和藥劑費,其中動力費約1.144元/m3,藥劑費為運行過程中投加的絮凝劑PAC和助凝劑PAM和NaClO溶液,其費用分別為0.15元/m3、0.01元/m3和0.21元/m3。故其運行成本費用約1.514元/m3。

5 結論

(1)本項目采用生物接觸氧化+混凝沉淀+超濾+高級氧化工藝來去除污水中的有機物、油類和懸浮物等,處理后的出水水質達到《城鎮污水處理廠污染物排放標準》(GB 18918-2002)的一級A標準,滿足中水回用要求。

(2)污水處理工藝占地面積小,投資低,運行費用低,每噸水處理費用約1.514元,對同類高速公路服務區污水處理工藝具有一定的參考和借鑒意義。

參考文獻:

[1]李穎,陳迎.城市生活污水地埋式一體化處理工藝現狀[J].寧波工程學院學報,2005,17(2):14-18.

[2]楊濤.高速公路服務區污水處理工藝的選擇與污水處理設備的管理[J].北方交通,2010:172-175.

[3]HJ552-2010,建設項目竣工環保驗收技術規范公路[S].[4]GB18918-2002,城鎮污水處理廠污染物排放標準[S].

[5]高成杰,陳鴻漢.人工快速滲濾系統處理高速公路服務區污水[J].給水排水,2007(S1):151-154.

[6]張孝中.高速公路服務區污水生物生態處理研究[D].南京:南京林業大學,2012.

[7]趙琴.我國高速公路附屬設施污水處理方法研究[D].西安:長安大學,2003.