軌道交通裝備小型產品機加工裝夾的研究及應用

唐岳

摘 要:軌道交通裝備行業,常有各類空心件、形狀特殊件、加工工藝復雜件等小型產品。這類產品往往需要銑削、鉆孔等機加工,一般使用上壓固定、電磁平臺、手工打磨等傳統裝夾方式。如果進行批量生產,這種方法不僅生產效率低下,機床占用率高,產品質量不穩定,而且勞動強度也很大,費時又費力。本文通過理論分析和現場實際對比,根據產品的外形、加工工藝等方面,從經濟性、合理性、效率性方面,制作專用的工裝夾具,解決小型產品在批量生產過程中,加工質量差、工效低等問題。在降本增效的同時,為后續類似產品加工提供了新的思路。

關鍵詞:創新;自制;降本增效;可行性;成本

1 概述

在日常生產過程中,通常遇到空心件、細小件、形狀特殊件、加工工藝復雜件等,都沒有高效快捷的辦法實現批量生產,且生產過程中,產品質量差、無法一次固定。

傳統的加工工藝、加工周期長、無專用工裝、產品質量無法保證、工作效率低。這迫切需求一種先進加工方法,快速解決上述問題。

2 小型產品加工現狀的分析

常見工藝性差、質量難保證產品,主要分為三種類型:

2.1 外形復雜、全周邊坡口加工

存在問題:如加工尺寸為130*60*8 mm且有R30的半圓,全周邊需要倒C5的坡口,由于產品尺寸過小,常用的電磁平臺磁力分散,導致加工過程中容易移動,需減少切削量,稍有不慎將導致報廢。

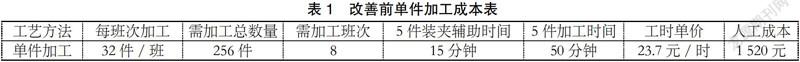

人工成本:如下表所示,加工256件需要人工成本1 520.64元。

刀片成本:一次性合格率為55.5%,產品在加工中產生位移,導致刀片損傷。產品不合格件數為256*44.5%=114件,每次使用四片刀片,平均損傷2片,單價115元/片,成本為114*2*115=26 220元。

2.2 細小矩形產品單邊加工

存在問題:產品為30*20*10 mm的矩形支撐板,銑削50度坡口且留4 mm頓邊,傳統方法無法裝夾。該類配件為人工打磨,坡口度數靠經驗保障,質量穩定性低。打磨灰塵四起,對環境響應大,影響身體健康。

2.3 細小無棱角產品全周邊加工

存在問題:外輪廓為Φ168安裝板,厚度8 mm,加工Φ146的凸臺,深度2 mm。產品面積小、厚度薄每一件都需找正,試切,每件加工1小時。稍有不平在加工中就會跑偏,造成報廢。

3 簡易工裝的確定與設計

(1)針對加工工藝多元化的產品,根據加工要求、外形特點等進行不同的工裝設計與制作,最終實現小型產品加工工效的提升。

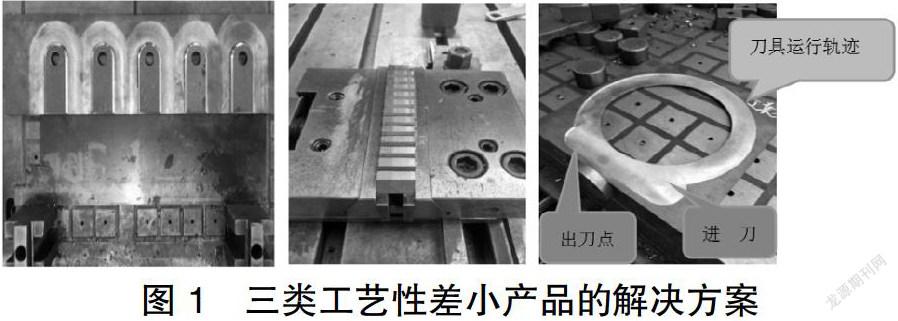

(2)針對外形復雜產品加工全周邊坡口,根據產品外形制作一個適合電磁平臺,既能精準定位、又能完全夾緊的工裝,更實現多件一次多件高效加工。

(3)針對細小規矩形產品加工單邊,由于外形較小,只能根據產品角度要求、自制小型齒狀角度工裝,將單件打磨改變成多件平面加工。

(4)針對細小無棱角產品加工表面,根據產品的特性(無棱角),給安裝板制作“安全固定套”(制作專用夾具)。

4 簡易工裝的實施與應用

通過仔細分析加工中的實際困難,引用三個特例進行分析:

例一:外形復雜、全周邊坡口加工的小型產品

選擇板料厚度不超過產品鈍邊9 mm的邊料作為工裝的底板,根據產品的外形尺寸,從一次裝夾單件轉變成能一次裝夾多件。

(1)方案設計。工裝分為兩個部分,橫向定位約束、縱向定位約束,從而可保證產品在加工過程中,不會因吸附力不足而跑偏廢板。

(2)使用過程展示。1)拆除導磁塊,將產品直接吸附在平臺上,省去導磁塊時間;2)裝夾前清除放置產品、工裝區域內的鐵屑和雜物,保證產品安全加工、工裝能正常使用;3)將產品依次放入工裝內,橫向、縱向裝夾,全面定位。

例二:細小規矩形單邊銑削小型產品

虎鉗可夾緊的范圍只有200 mm,加工產品的角度為50度。根據三角函數計算,畫圖設計工裝,再通過上工序下料切割兩件200*62 mm齒狀工裝模型,通過斜著擺放工件,夾緊工件,實現一次多件加工且保證產品度數。

(1)方案設計。根據產品外形設計齒狀工裝,適合虎鉗的安裝方式。

(2)使用過程展示。1)將齒條工裝嵌入虎鉗夾緊;2)用壓鐵邊敲產品、邊擰緊虎鉗,使產品不會因外力擠壓而不能完全貼合在工裝上面;3)批量裝夾12件,確定角度,使用平面銑削一次成型;4)優化刀具,利用可轉位刀具(有45度/50度/55度/30度)加工平面,充分利用已磨損的廢刀片,實現多件平面加工坡口。

例三:細小無棱角產全周邊加工小型產品

(1)方案設計。根據產品的特性(無棱角),給安裝板制作“安全固定套”(制作專用夾具)。

(2)使用過程展示。1)“固定套”的實施:使用為6 mm銑削出外觀尺寸250*250 mm的“安全固定套”;2)產品只需對一次刀,最終實現一次就好、一次就準;3)通過工裝定位,實現一次裝夾,往復使用。

5 簡易工裝使用效果

5.1 外形復雜產品攻關效果

(1)質量:產品一次性加工合格率從55.5%提升99.8%。

(2)效率:由一次1件到1次加工5件,裝夾工效提升了400%。

(3)節約成本:人工成本+刀片成本+工裝成本=872.47+26 105+2 000=28 977.47元。

1)人工成本:如下表格目前已節約總成本872.47元人民幣;2)刀片成本:攻關后刀片正常磨損加工,加工256件產品成本為115元。節約成本=26 220-115=26 105元;3)自主設計制作工裝節約費用約2 000元人民幣。

5.2 細小規矩形產品攻關效果

攻關前:需加工支撐板數量300件,打磨1件10分鐘(包括測量角度)。

人工成本=(300*10)/60*23.76=1 188(元)

需要班次=(300*10)/60/8=6(個)

攻關后:一次性裝夾12件,只需要20分鐘(包括輔助時間)。

人工成本=(300/12*20)/60*23.76=198(元)

需要班次=(300/12*20)/60/8=1(個)

(1)千葉磨片損耗成本:打磨10件就需要更換一片千葉磨片,300件則需要30片,損耗成本= 30*31.75=952(元)。

(2)攻關后刀片成本:因使用已達到報廢標準的刀片,成本為0。

攻關前總成本=人工成本+千葉磨片損耗=1 188+952=2 140(元)

攻關后總成本=人工成本+刀片(廢刀片)=198(元)

節約成本=攻關前總成本-攻關后總成本=2 140-198=1 942(元)

(3)效率與質量前后對比:

攻關前:質量靠員工經驗,產品質量安全性不高,合格率80%。

攻關后:工裝一性裝夾12件上機床加工,效率提升1 100%,合格率100%。

5.3 細小無棱角產品攻關效果

(1)生產效率由原來的1件/時,提高3件/時,效率提升200%。

(2)產品質量,原來每5~10件有1~2件加工跑偏;現專用夾具加工,無報廢情況,合格率從80%提升至99%。

(3)節約成本:通過前后對比,使用專用工裝加工可以在對刀、試刀、調程序、改參數上,節約36.9小時和878.1(元)。

通過三種案例的實施成效分析,可以得出使用針對小型產品使用專用工裝,可極大提質增效,如下表:

6 結論

本文從三個不同案例進行分析、對比,探討了小型產品加工的質量、工效提升方法,以及工裝的制作思路,通過改進現有加工工藝、細化加工細節、制作專用工裝,解決了小型產品難生存的問題。在該類方法的保障下,成功實現了小型產品的高效、質優的生產加工,從而達到降本增效的目的。

該方法已固化到多種小型產品的機械加工工藝當中,且嚴格按照機械加工工藝卡片執行,此方法推廣范圍非常廣,后續所有車型中小型產品加工都可以運用此方法。

參考文獻:

[1]肖繼德,陳寧平.機床夾具設計[M].機械工業出版社,2007.