沖擊載荷作用下38CrMoAl滲氮鋼損傷機理和耐腐蝕性能

張柱柱,陳躍良,*,姚念奎,卞貴學,張勇,張楊廣

1.海軍航空大學青島校區,青島 266041

2.沈陽飛機設計研究所,沈陽 110035

艦載機在航母上服役時,由于其起降方式的不同,在攔阻著艦過程中機體結構將承受巨大的沖擊載荷[1]。同時艦載機在海洋環境下服役,由于航母的運動、復雜海況等引起的海水浪花飛濺,使甲板上空始終處于潮濕狀態,艦載機不僅受到海洋氣氛、海水及持續的干/濕交替循環的侵蝕,還會受到艦艇燃燒廢氣、艦載機發動機廢氣等的腐蝕,特別是這些廢氣與海洋鹽霧組合成pH達到2.4~4.0的高酸性潮濕液膜,使其受到的環境腐蝕問題相當地嚴峻[2-3]。

目前國內外學者關于載荷與腐蝕對高強鋼的共同作用進行了諸多研究。譚曉明等[4]對噴丸超高強度鋼開展了腐蝕+疲勞交替試驗和預腐蝕疲勞試驗,得到了疲勞壽命變化規律,揭示了噴丸對疲勞壽命增強的作用機制、腐蝕+疲勞損傷交替作用機制和預腐蝕疲勞損傷作用機制。孫建波等[5]研究了16MnR鋼在不同彎曲塑性變形狀態下的電化學腐蝕性能,結果表明隨著彎曲應變的增大,自然腐蝕電位負移,線性極化電阻逐漸減小,腐蝕速率增大。鄧平安等[6]研究了多向壓縮對材料組織和抗腐蝕性能的影響,結果顯示多向壓縮可以顯著細化合金晶粒,提高合金的抗腐蝕性能。張月[7]對304不銹鋼在人工海水環境中的摩擦學性能和電化學性能及其交互作用下的腐蝕磨損行為進行了研究,結果表明304不銹鋼的腐蝕和磨損過程存在明顯交互作用,表面的電偶腐蝕加強了腐蝕作用,而腐蝕產物使不銹鋼的耐磨性能下降。鄭捷等[8]研究了腐蝕環境對飛機梁結構連接件疲勞壽命與裂紋擴展的影響,結果表明在裂紋初始階段,腐蝕環境對疲勞壽命影響不明顯,在裂紋擴展階段,腐蝕環境加速了裂紋擴展,并加劇了裂紋擴展的分散性。羅開玉等[9]研究了2Cr13不銹鋼激光沖擊強化和不同pH腐蝕溶液對2Cr13不銹鋼抗腐蝕疲勞性能的影響。楊世聰等[10]采用千斤頂與鹽霧試驗結合的方式對鋼絞線在不同加載條件下的腐蝕形態和力學性能進行了分析。Sheng等[11]研究了腐蝕和載荷對H型鋼梁力學性能的耦合作用,研究結果表明隨著腐蝕速率的增加,銹蝕鋼的標稱強度降低,載荷會導致腐蝕速率更高,并建立了BP(Back Propagation)神經網絡模型預測硫酸鹽與載荷耦合作用下腐蝕梁的極限承載力。Scatigno等[12]研究了在大氣壓下鹽濃度對304鋼中氯化物引起的應力腐蝕開裂的影響。Li等[13]建立了確定腐蝕和疲勞對鋼的S-N曲線影響的模型,并提出了一種新的方法預測同時受腐蝕和疲勞應力作用的鋼結構的疲勞破壞。

雖然已有很多學者對載荷與腐蝕的共同作用進行了深入的研究,但研究主要集中在靜載荷[14-15]、疲勞載荷[16-20]和摩擦載荷[21-22]等方面,對材料在沖擊載荷與海洋環境腐蝕下的共同作用研究還鮮有報道。38CrMoAl鋼具有高耐磨性、高疲勞強度和高強度的優點,常用于制造耐磨部件[23-24],但艦載機上的這些部件同時還頻繁經受著沖擊載荷和海洋環境侵蝕的共同作用。本文采用分離式霍普金森壓桿設備(Split Hopkinson Pressure Bar,SHPB)對材料進行沖擊載荷加載,并對沖擊載荷加載前后的38CrMoAl鋼材料進行耐腐蝕性能測試,研究滲氮處理后的38CrMoAl鋼在服役期間受到沖擊載荷作用后其損傷情況和耐海洋環境腐蝕性能,以期為艦載機結構材料的設計與維護提供一定的參考。

1 試驗材料和方法

1.1 材料熱處理和表面滲氮處理

試驗材料為東北特殊鋼集團有限公司生產的38CrMoAl圓鋼(?32 mm),其化學成分見表1,材料經940 ℃淬火,640 ℃回火熱處理,技術條件滿足《GB/T 3077—2015 合金結構鋼》,并對部分38CrMoAl鋼試件進行了表面滲氮處理,滲氮層厚度約為0.5 mm。

表1 38CrMoAl化學成分

1.2 準靜態壓縮試驗和高應變率加載試驗

準靜態壓縮試驗參照《GB/T 7314—2017 金屬材料 室溫壓縮試驗方法》采用WDW-100型電子萬能試驗機進行,測試應變率為10-3s-1。沖擊加載試驗采用直徑為15 mm的分離式霍普金森壓桿進行,試件尺寸為?8 mm×8 mm的圓柱形試件,每組試驗重復3次,屈服應力取平均值。

分離式霍普金森壓桿裝置是測量材料在沖擊載荷作用下動態力學性能的試驗裝置,其主要組成部分為入射桿、透射桿、氣炮裝置、動態分析儀和數據處理系統等,如圖1所示。子彈由氣炮裝置發出撞擊入射桿的一端,并在入射桿中產生入射波,應力波沿著入射桿傳播至試件,使試件被加載,一部分應力波穿過試件繼續向透射桿中傳播,即透射波;另一部分則反射回入射桿中,即反射波。同時,通過粘貼在入射桿和透射桿中點位置處的應變片采集得到應力波信號,并由超動態分析儀和數據處理系統計算出材料的應力、應變和應變率關系。由一維應力波理論和應力均勻性假設可獲得試件應力、應變、應變率與應力波之間的關系:

圖1 SHPB系統的主要組成

(1)

式中:εi、εr和εt分別為入射波、反射波和透射波信號;A1、E和c分別為壓桿端面面積、彈性模量和應力波傳播波速;t為時間變量;A0和l0分別為試件初始端面面積和長度。

1.3 電化學測試

對滲氮處理前后和沖擊加載前后的試件進行動電位極化測試,電化學測試設備為PARSTAT 4000電化學工作站,采用三電極體系,飽和甘汞電極為參比電極,鉑電極為對電極。測試介質為pH 3.5的5% NaCl溶液。極化曲線測量采用動電位掃描法,電位測量范圍-400~400 mV,掃描間隔為1 mV,掃描速率為0.166 mV/s。

1.4 微區電化學測試

微區電化學測試采用VersaScan掃描開爾文探針設備,測試在室溫空氣條件下進行,采用面掃描方式,掃描范圍為4 000 μm×4 000 μm,掃描步長為200 μm,探針振幅為30 μm,與試件表面距離為50 μm。

2 動態力學性能分析

采用電子萬能材料試驗機和SHPB裝置分別對未滲氮38CrMoAl鋼試件和滲氮38CrMoAl鋼試件進行了準靜態壓縮加載和高應變速率壓縮沖擊加載,獲得了不同應變率條件下材料的應力-應變曲線,加載前后的試件如圖2所示。

圖2 沖擊加載前后的38CrMoAl鋼試件

未滲氮和滲氮38CrMoAl鋼試件在不同應變率下的應力-應變曲線如圖3所示。可見,未滲氮和滲氮38CrMoAl鋼材料在高應變率下均具有較強的正應變率敏感性,屈服強度隨著應變率的提高而提高,且滲氮件的屈服強度高于未滲氮件。這是由于表面滲氮處理提高了材料表層的強度,在高應變率加載下,應力波會在極短的時間內使試件應力分布達到平衡,由于慣性效應的作用材料表層強度的提高帶動了材料整體強度的提升。

圖3 未滲氮和滲氮38CrMoAl鋼高應變率加載應力-應變曲線

但在準靜態加載條件下,滲氮鋼材料的應力-應變曲線出現了先升高后下降的現象,且屈服應力明顯高于應變率為155 s-1和215 s-1時的屈服應力。滲氮鋼在達到屈服點后,應力經歷了一個顯著的下降階段,同時伴隨著試件表面滲氮層的部分破碎和剝落,如圖4所示。將未滲氮的38CrMoAl鋼試件在準靜態加載下的位移-載荷曲線與滲氮試件做對比,如圖5所示。可見,相對于未滲氮鋼,滲氮處理提高了試件表面的強度,使試件在準靜態加載變形初期的屈服強度提高。當加載位移增加到1 mm時,滲氮鋼試件載荷發生下降,此時的加載位移剛好對應于表面滲氮層的厚度。表明隨著變形的增加,較脆的滲氮層發生了脆性破碎,流變應力隨之降低,并最終又回歸到未滲氮試件的應力-應變曲線上,即38CrMoAl鋼金屬基體的應力-應變曲線上。

圖4 滲氮層破碎形貌

圖5 準靜態加載載荷-位移曲線

3 損傷機理分析

3.1 金相分析

將滲氮處理的38CrMoAl鋼試件進行鑲嵌封裝,并對試件表面進行粗磨、精磨和拋光,采用4%硝酸酒精溶液對試件表面進行刻蝕,由于刻蝕時間很短,采用棉簽蘸取硝酸酒精溶液的方式涂抹試件表面,使試件金相顯現。在KH-7700體視顯微鏡下觀察刻蝕后的38CrMoAl鋼試件金相,其邊緣滲氮層處的金相如圖6所示。可見,在試件邊緣處形成了一層較薄的白亮層,白亮層增強了鋼材料的耐蝕性,但同時也具有較高的脆性,在沖擊載荷作用下容易發生表面破碎和脫落。在白亮層后方還呈現了脈狀的白色AlN相析出,這是由于滲氮過程中氮離子進入金屬基體內部,與鋁形成了氮化物。由于鋁的作用,使38CrMoAl鋼具有了良好的滲氮性能,提高了滲氮層的強度和硬度。但由于AlN的脆性,在提高滲氮層強度和硬度的同時,也使其變得更脆,不能經受沖擊載荷的作用。

圖6 38CrMoAl鋼滲氮層金相

3.2 微觀形貌

采用掃描電鏡和體視顯微鏡對500 s-1應變率沖擊加載前后的試件進行觀察,其表面形貌如圖7所示。圖7(a)、圖7(b)展示了滲氮處理前后的38CrMoAl鋼材料表面形貌,滲氮后的材料表面覆蓋了一層致密的氮化物層。在沖擊載荷加載下,滲氮試件端面表面滲氮層出現裂紋(圖7(c)),并在試件端面邊緣處伴隨著滲氮層的部分剝落(圖7(d)),滲氮層剝落位置呈現解理斷面特征(圖7(e))。試件側面也出現了裂紋和滲氮層的部分剝落。而未滲氮的38CrMoAl鋼試件在沖擊載荷加載下始終處于塑性變形階段,試件端面邊緣隨著側面被壓入端面而形成了亮銀色的光環(圖7(f)),表明未滲氮的38CrMoAl鋼具有良好的塑性特征。

圖7 38CrMoAl鋼沖擊加載前后的表面形貌

采用線切割的方式將沖擊加載后的試件沿縱向切開,對試件截面進行封裝、粗磨和精磨,采用體視顯微鏡觀察試件的截面形貌,如圖8所示,可以看到裂紋沿著與端面垂直方向向試件內部延伸。測量各條裂紋長度,發現沖擊載荷導致的裂紋長度均在500~700 μm之間,與滲氮層深度一致,表明沖擊載荷的加載導致滲氮層出現裂紋,但裂紋只在滲氮層中擴展,并沒有繼續延伸至非滲氮層的金屬基體內部。

圖8 沖擊加載后滲氮試件表面裂紋深度

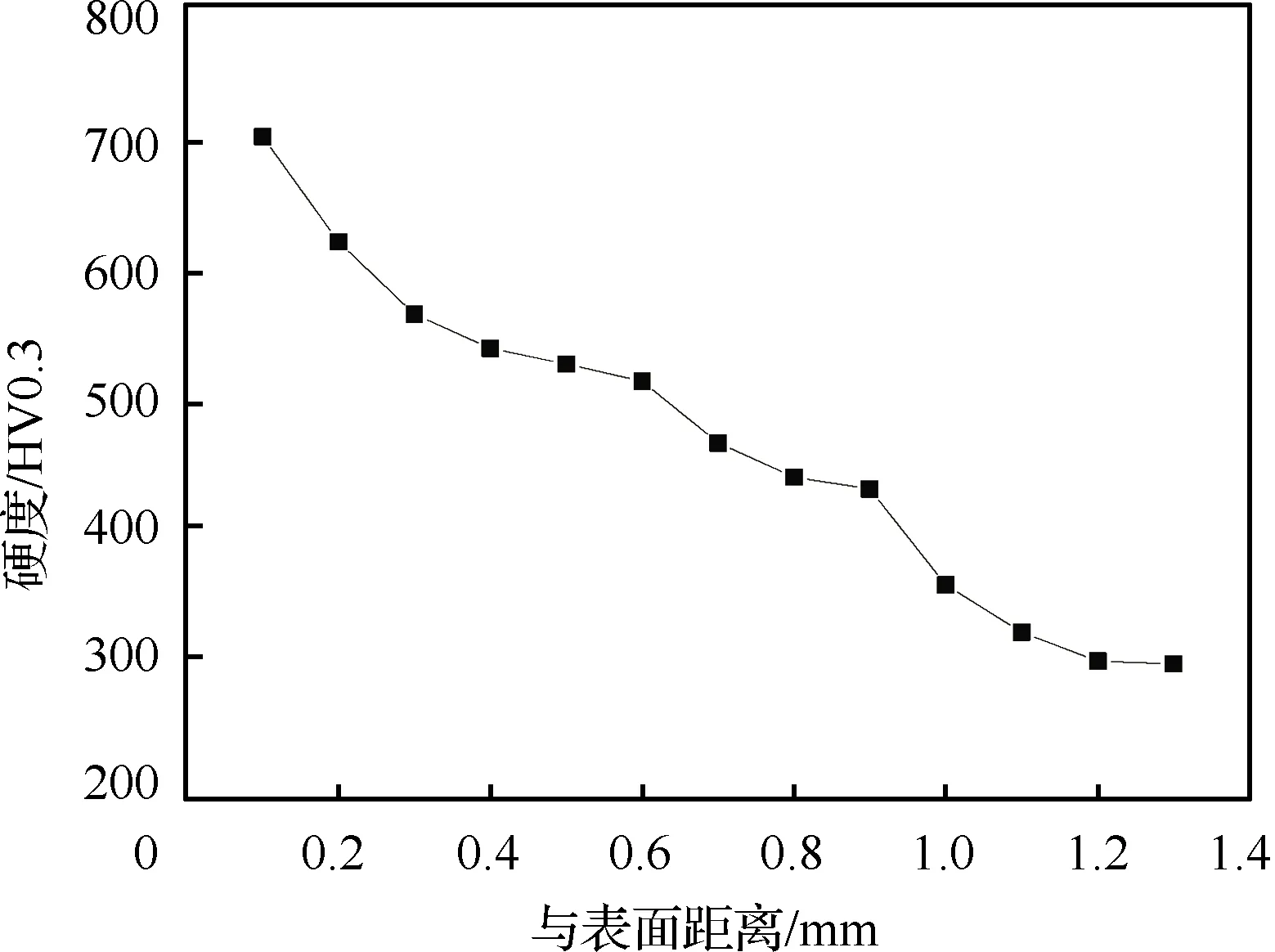

3.3 顯微硬度梯度

采用維氏硬度計對滲氮處理前后的38CrMoAl鋼材料進行了表面硬度測試。未滲氮38CrMoAl鋼表面硬度為318 HV,而38CrMoAl鋼在經滲氮處理后,表面硬度隨著深度變化,圖9展示了滲氮處理后38CrMoAl鋼表面硬度隨深度的變化情況。可見,滲氮后的38CrMoAl鋼材料表面硬度相對于未滲氮時得到了顯著的提升,高硬度使材料擁有了較好的耐磨性能。然而隨著硬度的提高,材料的韌性下降,在對滲氮38CrMoAl鋼進行沖擊加載的試驗過程中發現,材料在沖擊過程中表面滲氮層出現了脆性斷裂,試件邊緣處的滲氮層出現了大量的脆性剝離。在對滲氮處理后的38CrMoAl鋼進行準靜態壓縮試驗的過程中,材料滲氮層也出現了脆性的剝離,當壓縮應變達到一定程度時,滲氮層出現了完全的剝離現象。而未滲氮的38CrMoAl鋼材料則表現出了很好的韌性特性,在準靜態加載和沖擊加載實驗過程中,材料始終處于韌性變形階段,表面無明顯可見損傷。因此,滲氮處理雖然提高了材料的表面硬度,增強了材料的耐磨性,但同時也削弱了材料的韌性,使材料不能經受沖擊載荷的加載。

圖9 硬度梯度曲線

4 腐蝕性能測試結果與分析

4.1 電化學測試結果與分析

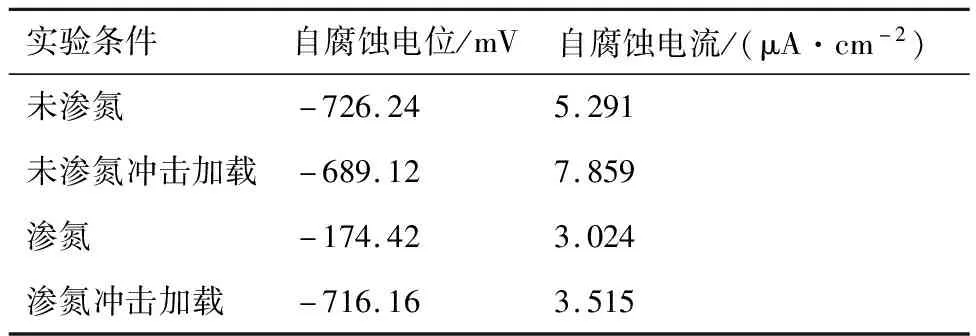

通過對滲氮前后和500 s-1應變率沖擊載荷加載前后的38CrMoAl鋼材料耐蝕性能進行表征,對比沖擊載荷對滲氮層腐蝕性能的影響。圖10為未滲氮、滲氮以及沖擊加載后的未滲氮和滲氮38CrMoAl鋼材料的極化曲線。可見,未滲氮件和沖擊加載后的未滲氮件極化曲線形貌基本一致,滲氮件和沖擊加載后的滲氮件極化曲線形貌也基本一致,但相對于未滲氮件,滲氮件在陽極區出現了明顯的鈍化現象[25]。沖擊加載后,未滲氮件和滲氮件的自腐蝕電位均發生了變化。采用C-View軟件對極化曲線進行數據擬合,獲得了各條曲線下的自腐蝕電位和自腐蝕電流,擬合結果見表2。滲氮處理后的38CrMoAl鋼試件相對于未滲氮試件,其自腐蝕電位由-726.24 mV正移至-174.42 mV,表明滲氮處理顯著提高了材料的耐腐蝕性能。對于未滲氮件,沖擊加載后,其自腐蝕電位由-726.24 mV正移至-689.12 mV,自腐蝕電流有所上升,表明沖擊加載使材料表面硬化,改善了其耐蝕性能,但沖擊載荷使試件表面產生了損傷面,從而增加了試件與腐蝕溶液的接觸面積。沖擊加載后的滲氮試件自腐蝕電位由-174.42 mV 陡降至-716.16 mV,這是由于沖擊使試件端面滲氮層中起到耐蝕作用的白亮層發生了損傷,使試件在破損處出現點蝕。沖擊還導致試件邊緣滲氮層脆性剝落,使部分金屬基體露出(圖7(e)),并與未發生破壞的表面形成電勢差,從而在破損部位發生更為強烈的電偶腐蝕。在對極化后的電化學件進行觀察時,也發現沖擊加載后的滲氮件表面出現點蝕,且邊緣破損部位腐蝕情況更為嚴重。

圖10 極化曲線

表2 極化曲線擬合數據

4.2 微區電化學測試結果與分析

對滲氮處理前后以及沖擊加載前后的38CrMoAl鋼試件進行掃描開爾文測試,獲得了試件表面掃描開爾文探針(SKP)電位分布二維和三維圖,如圖11所示。可見未滲氮38CrMoAl鋼試件表面伏打電位分布范圍在-126~-276 mV之間,表面電位差為150 mV,平均電位為-212 mV,標準差為33 mV,未滲氮處理的試件表面相對平滑,電位起伏不大;而滲氮處理后材料表面電位分布范圍在-47~410 mV之間,表面電位差為457 mV,平均電位為128 mV,標準差為97 mV。相對于未滲氮件,滲氮件表面陰陽極電位差及電位分散程度增大,表明滲氮處理后的材料表面平滑度有所下降,這可能與滲氮處理時表面處理不一致有關,在觀察滲氮件表面時也發現滲氮層有零星的夾雜物凸起。電位分散程度增大,也將使材料表面形成更明顯的陰陽極區。沖擊加載后的未滲氮件表面電位分布范圍為-119~753 mV,陰極區與陽極區電位差為872 mV,平均值269 mV,標準差為190 mV,表面電位差和分布集中程度相對于原始的未滲氮件明顯增加。沖擊加載后的滲氮件表面電位分布范圍在-327~336 mV之間,陰極區與陽極區電位差達到了663 mV,平均值-73 mV,標準差上升到139 mV,相對于未受沖擊加載的滲氮件,其陰陽極電位差增加了206 mV,標準差也隨之升高,表明沖擊加載改變了滲氮層的表面狀態,沖擊加載后的材料表面腐蝕將更加不均勻[26-27]。

圖11 38CrMoAl鋼表面SKP電位分布

4.3 鹽霧腐蝕試驗驗證

將滲氮處理前后和沖擊加載前后的38CrMoAl鋼試件放入鹽霧箱中進行鹽霧腐蝕試驗。鹽霧試驗采用DCTC-1200P鹽霧試驗箱進行,為模擬海洋大氣環境,鹽霧腐蝕溶液配置為pH 3.5的5% NaCl溶液,試驗周期為48 h,分別在鹽霧試驗12 h和48 h時將試件取出觀察拍照,48 h時其腐蝕形貌如圖12所示。

圖12 鹽霧試驗48 h后試件腐蝕形貌

鹽霧腐蝕12 h后,未滲氮件表面覆蓋完整銹層,銹層較薄;滲氮件表面開始出現少許點蝕,滲氮件腐蝕情況較未滲氮件輕;沖擊加載后的滲氮件表面覆蓋完整銹層,腐蝕進度較原始滲氮件明顯加快,腐蝕程度幾乎與受沖擊的未滲氮件一致。鹽霧腐蝕48 h后,未滲氮件端面銹層厚度進一步增加,形成一層較厚且蓬松的銹層;滲氮件表面銹層也進一步增加,銹層覆蓋到表面近一半的面積,但銹層較薄,腐蝕程度仍然明顯輕于未滲氮件;沖擊加載后的滲氮件端面邊緣銹層增加,應為該處受沖擊損傷使內部金屬基體露出所致,且損傷處覆蓋銹層多于未滲氮件;沖擊加載后的未滲氮件表面覆蓋完整銹層,但在沖擊加載后的滲氮件損傷相同部位銹層較少。

去除試件表面腐蝕產物后,觀察發現未滲氮件表面有明顯蝕坑,蝕坑較深,腐蝕嚴重;滲氮件表面無明顯蝕坑,表面顏色較腐蝕前變暗;沖擊加載后的未滲氮件表面有輕微蝕坑;沖擊加載后的滲氮件表面邊緣處有輕微蝕坑。

鹽霧試驗結果表明滲氮處理后的38CrMoAl鋼耐腐蝕性能得到了顯著的提高,但在沖擊載荷作用下,表面滲氮層易發生脆性破裂,使金屬基體露出,從而在破損位置處發生嚴重腐蝕。因此,如何控制滲氮層在沖擊載荷作用下的脆性破碎,平衡滲氮38CrMoAl鋼材料的耐磨、耐蝕以及抵抗沖擊損傷的能力,將是一個值得研究的問題。在日常維護保養中,也應關注受沖擊部位滲氮層的裂紋檢查,及時發現和控制裂紋,并做好防腐處理。

5 結 論

1)滲氮處理的38CrMoAl鋼具有較強的正應變率敏感性,屈服強度隨著應變率的提高而提高。在沖擊載荷加載下,滲氮試件端面滲氮層出現裂紋,并伴隨著滲氮層的部分脆性剝落。滲氮處理提高了材料表面硬度和強度,但同時降低了材料的韌性。沖擊載荷導致的表面滲氮層裂紋長度與滲氮層深度一致,裂紋只在滲氮層中擴展,并未向金屬基體內部發展。

2)滲氮處理使38CrMoAl鋼自腐蝕電位由-726.24 mV正移至-174.42 mV,并在陽極區出現了鈍化現象,顯著提高了材料的耐腐蝕性能。但沖擊加載后的滲氮試件由于沖擊導致表面滲氮層破損,部分金屬基體漏出并與未發生破壞的部分形成電勢差,使其在破損部位發生更為強烈的電偶腐蝕。

3)滲氮件表面陰陽極電位差及電位分散程度相對于未滲氮件增大,更易發生局部腐蝕。沖擊加載改變了滲氮層的表面狀態,表面陰陽極電位差增大,使材料表面腐蝕變得更加不均勻。對試件進行了鹽霧試驗驗證,鹽霧試驗結果與電化學測試分析結果相一致。