濃縮奶供應系統在乳粉加工中的應用

◎ 林可新,劉 杰,張修軍,梁立超,劉文超

(飛鶴(甘南)乳品有限公司,黑龍江 甘南 162100)

濃奶供應系統在乳粉加工過程中扮演中間銜接角色,具有承前啟后的作用,前段銜接蒸發器,后端供應干燥塔。作業過程中需要收集蒸發器輸送的高濃度物料,同時要向干燥塔提供流量穩定、壓力穩定、溫度恒定的高濃度物料。

在日常生產作業中,干燥塔的生產周期一般較長,可以達到36 h以上或更長時間,且由于蒸發器處理液態物料,處理溫度一般在50 ℃左右,結合嗜熱菌的生長習性,生產時間過長可能會引起微生物、生物膜、亞硝酸鹽等一系列質量問題。因此,蒸發器運行一段時間需進行中間清洗或通過切換蒸發器來避免此種情況。另外,在濃奶供應系統的設計上就需要考慮這種情況,通過濃奶罐容量設計或線次配比可保證在蒸發器暫時斷料的情況下須滿足干燥塔的持續運行。以下就乳粉生產過程中的濃奶供應系統所涉及的各設備單元進行簡要的介紹。總體來說,濃奶供應系統所涉及的設備有濃奶罐、水罐、物料泵、預熱器、背壓閥、雙聯過濾器和高壓泵等。

1 濃奶罐

1.1 濃奶罐的作用

濃奶罐是儲存蒸發干燥濃奶的裝置,其作用有以下幾點。

1.1.1 緩沖流量不穩定

蒸發干燥出來的濃奶其流量并非固定值,數值上下波動,不能將蒸發干燥出來濃奶直接供應干燥塔,流量不穩定會導致高壓泵壓力持續波動,噴霧干燥不能正常運轉。在這之間安裝濃奶罐,收集蒸發干燥來的濃奶到一定水平,再在物料泵、背壓閥、預熱器等一系列設備的作用下,給高壓泵提供流量穩定、壓力穩定的濃奶,進行噴霧干燥。

1.1.2 緩沖產能波動

實際生產中一般設置2個濃奶罐,這主要是考慮到設備長時間運轉微生物情況無法保證。從蒸發器出來的濃奶溫度一般在55 ℃左右,是嗜熱微生物生長的理想溫度,設備經過長時間運行,在濃奶罐內壁及相關管道會形成生物膜產生芽孢、硝酸鹽及亞硝酸鹽。因此,設計2個濃奶罐,在其中一個濃奶罐運行到極限時間時,可以切換到另一條物料線,保證產品質量的前提下還能保證產量。

1.1.3 逃跑功能

運行過程中蒸發器出現故障(殺菌溫度降低、密封水斷流)時,可以將蒸發器內多余的奶轉移至另一個濃奶罐中,以便對蒸發器進行檢修和清洗。

1.2 濃奶罐的設計

(1)進料設計。濃奶罐設計成物料下進下出,主要考慮到微生物的控制。若設計成上進下出,一方面進料時濃奶下落產生飛濺,濃奶液滴掛在管壁上,長時間運行,嗜熱微生物滋生影響產品質量;另一方面從上進料的沖擊力使空氣進入濃奶中,影響后續噴霧干燥。

(2)容量設計。濃奶罐作為蒸發器濃奶收集及干燥塔濃奶供應的銜接點,濃奶罐的容量設計一般要根據干燥塔產能及蒸發器中間清洗、切換的時間來決定,濃奶罐的容量必須保證蒸發器切換、中間清洗時,干燥塔能連續生產。濃奶罐容量設計可按式(1)計算。

式(1)中,Y為濃奶罐容量(t);m為干燥塔的產能(t·h-1);n為蒸發器斷料時間(中間清洗或切換蒸發器)(h)。因此,蒸發器斷料時間n小時內,干燥塔所需濃奶量為2mn噸。因此,濃奶罐容量設計應大于2mn噸。

(3)液位控制設計。濃奶罐配有重力液位傳感器,隨時反應濃奶罐中液位,一般正常生產時,保證液位在50%左右的水平,過高有微生物風險,過低有斷料風險。

2 水罐

在生產中,水罐設置的用處:①生產開始時,干燥塔進水開啟預生產,通過水罐供水。②生產過程中,蒸發器出現故障,停止供料,干燥塔內介質由物料轉換水。生產過程中,切換物料線物料線管道中儲存較長時間水通過水罐被頂出管道排地。③生產結束時,干燥塔停止物料供應,切換水降低干燥塔內溫度,通過水罐供水。

3 物料泵

在實際生產中,一方面濃奶泵可以將定量的濃縮物供應給高壓泵,濃奶泵和背壓閥一起作用可為高壓泵提供穩定壓力、穩定流量的物料輸入;另一方面濃奶泵是一個變頻泵,調節轉速可以增大或減小供給高壓泵的物料量,從而調節干燥塔的產能。

4 預熱器

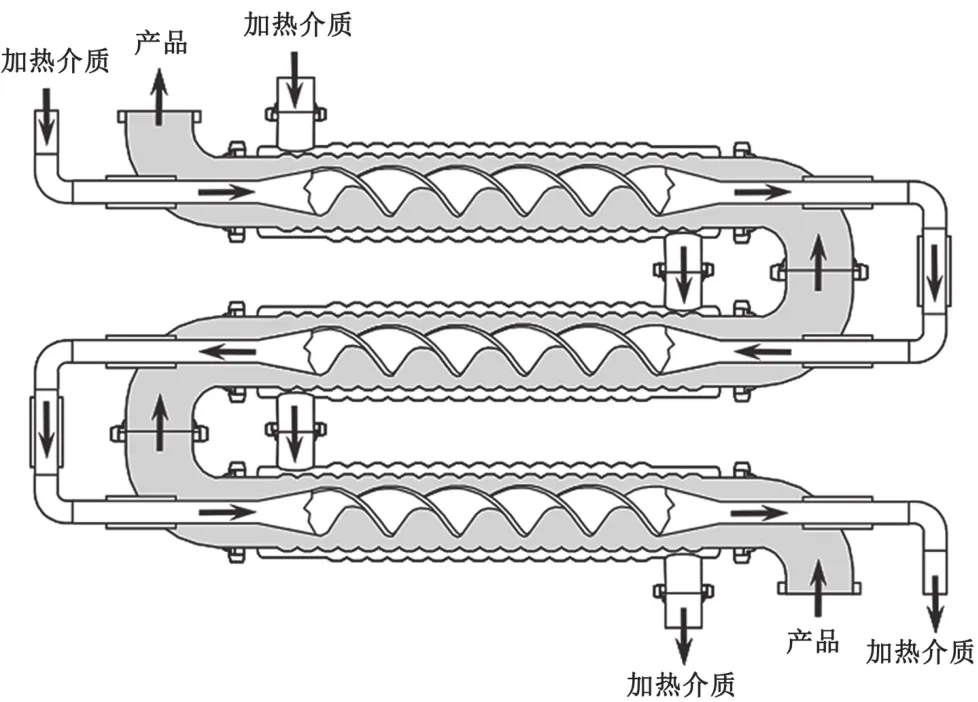

蒸發器出口物料溫度在55 ℃左右,根據噴嘴霧化要求以及物料黏度對噴霧顆粒粒徑大小的影響,物料在霧化器前需進行預熱。在乳粉生產過程中大都采用套管式預熱器(圖1),其內部為波紋管,波紋管結構產生的紊流,使其具有很高的傳熱速度,同時還可以減少傳熱表面的結垢。所用加熱介質一般為水,加熱單元設計為逆流式,其中加熱介質處于外圍和中心,而物料處于兩部分加熱介質中間。此種預熱器的優點:①加熱溫差小,一般溫差在5 ℃內,波紋式及逆流式換熱設計,使換熱更加均勻。②獨特的連續混合能力,提供了比其他類型管式換熱器更大的傳熱速度。③不易結垢,使用時間較長。

圖1 套管式預熱器圖

5 背壓閥

物料供應系統中,在濃奶泵和高壓泵中間設有背壓閥,目的是為高壓泵提供穩定的物料輸入。一般采用膜片式背壓閥,其工作原理為:物料由濃奶泵泵送至背壓閥進口,物料被背壓閥內膜片阻擋,此時物料對膜片產生向上的壓力,當壓力足夠大時,背壓閥內置彈簧被壓縮,物料頂起膜片形成通道,從背壓閥出口流出,若物料壓力不夠,就會形成憋壓,使進口壓力上升直至達到額定壓力,頂起膜片形成通路[1]。背壓閥的壓力調節可以通過調節彈簧上端的頂桿,調節彈簧的長度實現。

物料系統中背壓閥的作用[2]:背壓閥設置在濃奶泵和高壓泵之間,高壓泵正常運行的必要條件是有穩定的物料流量供給,假設濃奶泵和高壓泵中間不設背壓閥,濃奶泵的流量隨壓力變化較大,濃奶泵前端為濃奶罐,濃奶罐液位的高低直接影響濃奶泵前端壓力,液位變化導致出口流量變化,提供給高壓泵的物料流量受到影響,高壓泵壓力也會出現不穩定情況,進而導致單位時間內進入干燥塔內濃奶量發生變化、干燥塔排風溫度出現波動、產品水分不穩定等問題。在濃奶泵末端設置背壓閥,使泵的輸出流量穩定,進而可以滿足高壓泵穩定運行。

6 雙聯過濾器

雙聯過濾器的作用是在濃奶進入要壓泵前對濃奶中可能出現的奶塊、團塊、異物進行過濾,其濾網直徑大概在2 mm左右,可防止異物進入高壓泵及噴槍[3]。

7 高壓泵

在乳粉實際生產過程中,高壓泵一般都連接均質頭構成高壓均質機,高壓均質機使物料在高壓泵的高壓作用下,通過非常狹窄的均質頭間隙(一般小于0.1 mm),形成高流速(150~200 m·s-1)使物料受到強大的剪切力,使物料中的大脂肪球顆粒粉碎為小顆粒。

在食品工業中所用的高壓泵一般都是三柱塞往復泵,泵體為長方形,內有三個泵腔,活塞在泵腔內往復運動,活塞抽出,物料頂開單向閥進入閥腔,活塞加壓后,單向閥關嚴,物料流向均質閥[4]。

往復泵在活塞來回一次中,吸入和排出一次的稱為單動泵,單動泵在吸入時不能排液,在排液時不能吸液,物料排出不連續。雙動往復泵在運行過程中總有一個在洗液一個在排液,但是其流量也不穩定。為保證排液連續且均勻,可使用三聯泵,即設置三個柱塞腔,來保證料液均勻穩定的排出。高壓泵的生產能力可按式(2)來計算。

式(2)中,G為高壓泵生產能力,單位為m3·h-1;r為柱塞半徑,單位為m;s為柱塞沖程,單位為m;z為柱塞個數;n為柱塞往復次數(次/min);ε為工程體積的填料系數,一般為0.8~0.9[5]。

8 結語

目前乳粉生產基本采用蒸發濃縮和噴霧干燥工藝結合,兩種工藝之間由物料供應系統進行銜接。物料系統在連續生產時可以起到很大的作用,在蒸發器切換、中間清洗造成暫時斷料時,物料供應系統可暫時存料來滿足干燥塔生產。因此,在實際生產過程中,按照生產任務計算生產時間節點,合理安排生產,既能保證產能又能保證產品質量。