淡鹽水脫氯系統的降耗措施

趙玉華,王 琦,顏丙玲

(山東海化氯堿樹脂有限公司,山東 濰坊262737)

山東海化氯堿樹脂有限公司(以下簡稱“海化氯堿”)采用離子膜法制堿工藝,裝置分兩期建設,設計生產能力分別為10萬t/a和15萬t/a。近年來,隨著對生產工藝不斷進行優化,海化氯堿降本增效工作持續推進,本文主要介紹淡鹽水在脫氯過程中降低自用堿消耗的具體措施。

1 淡鹽水脫氯工藝流程

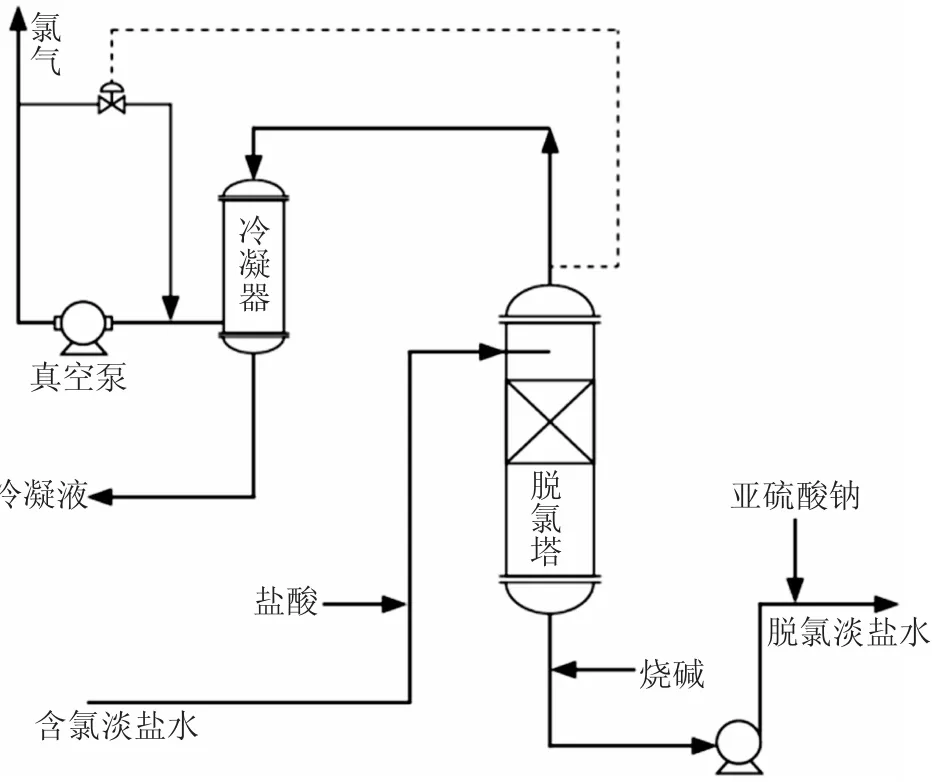

從電解槽產出的淡鹽水中富含游離氯,需進行脫氯后返回化鹽工序繼續循環使用,如脫氯不徹底,不但會對設備和管道造成腐蝕,還會阻礙粗鹽水中沉淀物的形成,對生產系統的危害極大。海化氯堿采用真空脫氯和化學脫氯相結合的方法去除游離氯。從電解槽出來的淡鹽水首先加入鹽酸調整到一定pH值后進入脫氯塔頂部,脫氯塔在真空狀態下工作,真空度由脫氯真空泵和回流調節閥來控制。氯氣中的水蒸氣在脫氯冷凝器中被冷凝,冷凝液通過U型液封進入陽極液放凈槽。未冷凝的氯氣被脫氯真空泵抽出,經氣液分離后送入氯氣總管或廢氯氣吸收管線。脫氯后的淡鹽水加入一定量的氫氧化鈉溶液調節pH值,再加入亞硫酸鈉進行化學脫氯處理后返回一次鹽水工序。工藝流程示意圖見圖1。

2 實施前狀況

圖1 淡鹽水脫氯工藝流程示意圖

脫氯過程中,需依次加入鹽酸、燒堿和亞硫酸鈉,其中燒堿所占成本最高。該公司2019年全年脫氯自用堿消耗量5 217.6 t(見表1),燒堿價格按1 500元/t計(折100%),全年費用為782.64萬元。經與其他氯堿企業對標,海化氯堿脫氯自用堿消耗高于同行業平均值3.7 kg/t,如果控制水平達到平均值,年節約生產成本可達155.4萬元,降耗產生的經濟效益將十分顯著。因此,在2019年12月,海化氯堿成立工藝攻關小組,詳細排查自用堿消耗高的原因,通過制定切實有效的措施,對工藝指標進行優化。

表1 實施前脫氯自用堿消耗情況

3 自用堿消耗高的原因分析

3.1 電解槽出口的淡鹽水酸度影響

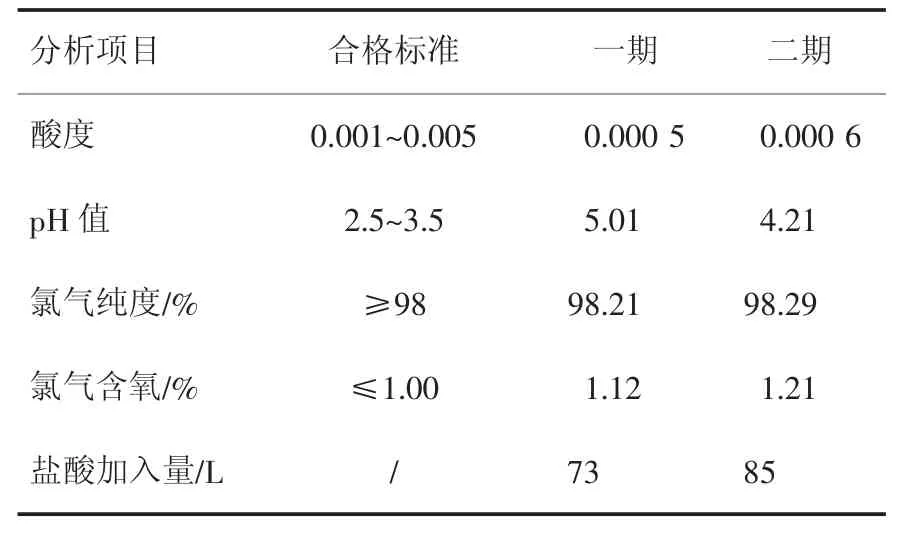

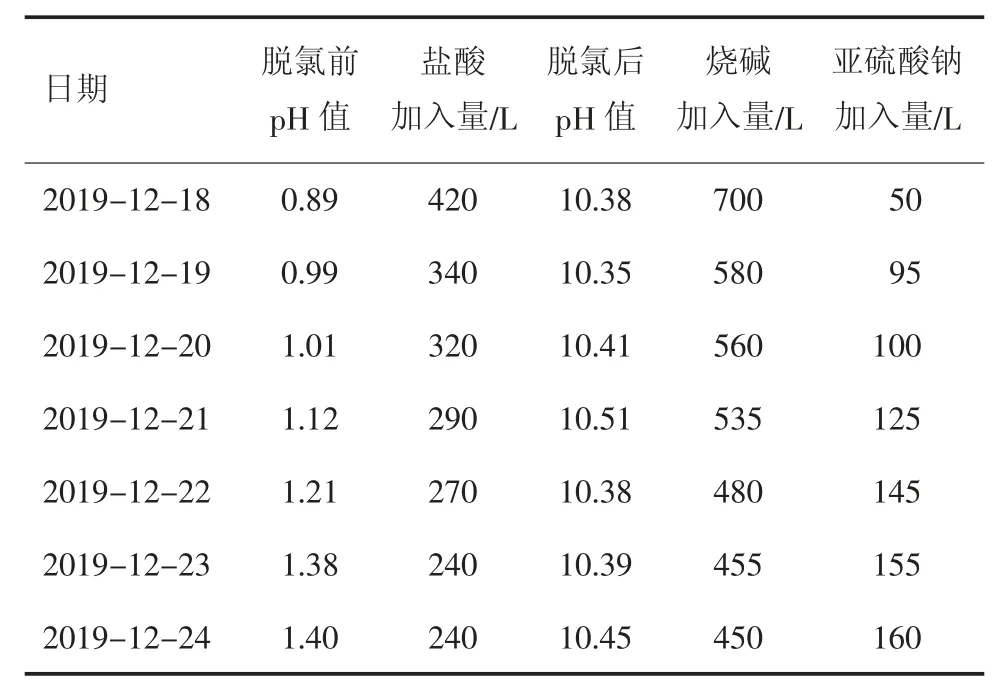

通過對電解槽的運行經濟指標進行分析,部分指標已偏離控制值,雖然氯氣純度在合格范圍內,但出槽淡鹽水pH值明顯偏高(見表2)。

表2 一期、二期電解槽分析化驗單

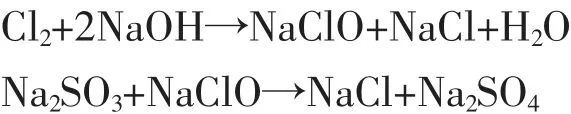

電解槽在運行過程中,陰極側的OH-反滲透過離子膜,與陽極側的氯氣產生下列反應。

離子膜使用周期越長,電流效率就越低,反滲的OH-就越多,生成的ClO-也就越多。因此,為了降低陽極液中的OH-含量,采取向陽極(電解槽入口)添加鹽酸的方法去除,反應如下。

由表2可以看出,因電解槽入口的鹽酸加入量偏低,出槽淡鹽水酸度、pH值均未達到要求。

因此可以得出結論:電解槽入口鹽酸加入量不足,導致氯氣中的含氧量升高,出槽淡鹽水中的ClO-含量升高,間接導致脫氯系統的負荷加大,造成自用堿消耗高。

3.2 脫氯前淡鹽水pH值影響

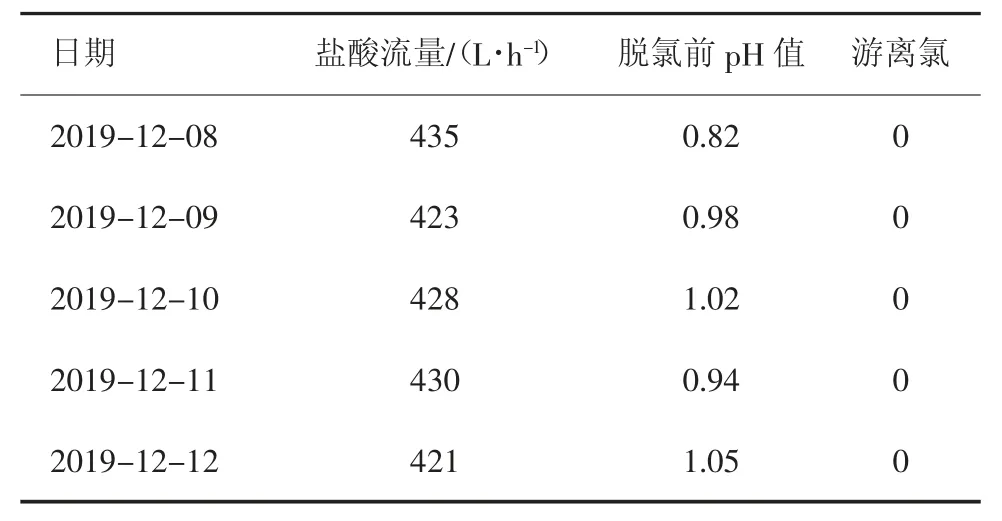

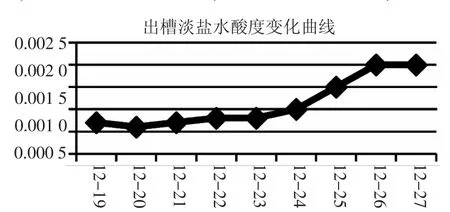

通過對脫氯淡鹽水進行分析,發現脫氯前pH值不合格,顯然,加酸量過多導致淡鹽水脫氯前pH值較低(見表3)。

表3 脫氯淡鹽水分析化驗單

淡鹽水中的游離氯分兩種形態,一種是溶解氯,一種以ClO-的方式存在。脫氯的原理是破壞氣液平衡關系,使反應朝生成Cl2的方向進行。脫氯前加入鹽酸,使淡鹽水不斷產生氣泡,通過增加液體表面的真空度,使含氯淡鹽水處于沸騰狀態,利用水蒸氣帶走氯氣。

真空脫氯后鹽水中的微量游離氯,通過加入一定量的NaOH使其變成次氯酸鈉,然后加入亞硫酸鈉反應除去。反應如下。

如果脫氯前加入的鹽酸過量,會和脫氯后加入的燒堿產生中和反應。

因此可以得出結論:脫氯前pH值控制不嚴,加酸量過多,導致燒堿和鹽酸直接反應,造成脫氯自用堿消耗增多。

4 措施實施

4.1 提高電解槽入口精鹽水鹽酸加入量

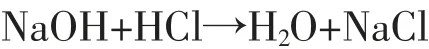

通過逐步提高電解槽入口精鹽水的鹽酸加入量,減少電解槽陽極副反應OH-的含量,減少ClO-的生成,進而提高氯氣純度,降低氯氣含氧量(見圖2)。

圖2 2019年實施后出槽淡鹽水酸度變化曲線

如果鹽酸加入過量,離子膜內部會產生水泡進而導致離子膜性能下降,造成槽電壓急劇上升。因而在調整鹽酸的加入量的同時必須謹慎小心,采取每天少量增加、每班進行分析的措施,密切配合淡鹽水酸度的分析,嚴格控制酸度≤0.15 N,避免對離子膜產生損害。

4.2 減少脫氯前鹽酸加入量

脫氯前鹽酸的加入量越高,脫氯后淡鹽水中次氯酸鈉含量就越低,亞硫酸鈉消耗也越低,燒堿消耗反而越高,反之亦然。鹽酸的加入量與自用堿的消耗呈同向變化關系。

通過減少脫氯前鹽酸加入量,使淡鹽水中的次氯酸鈉含量升高,脫氯后增加亞硫酸鈉加入量與次氯酸鈉進行還原反應。由于鹽酸加入量的減少,脫氯后加入的燒堿與鹽酸之間的相互消耗減少,從而降低了自用堿消耗。

減少鹽酸加入量后,脫氯前pH值保持在1.30~1.40,自用堿消耗降低明顯。分析結果證明脫氯后淡鹽水中的游離氯始終為零,達到了實施目標(見表4)。

表4 脫氯淡鹽水分析化驗單

5 實施后效果分析

經過將近1個月的努力,主管部門與車間通力協作,成功將脫氯自用堿降至同行業平均值以下,自用堿消耗與實施前相比,有了明顯降低,雖然亞硫酸鈉消耗有所增加,但取得的效益仍然十分顯著。

為確保實施效果有效持續,海化氯堿不斷對考核制度進行完善,增加了脫氯自用堿單耗的考核,根據生產負荷變化,及時調整電解槽入口加酸量,同時建立電解槽定期加樣分析制度,定期逐臺分析電解槽的運行指標,發現指標偏離及時進行調整。

6 結語

通過上述措施,海化氯堿脫氯自用堿消耗明顯降低,在降低生產成本的同時,電解槽的經濟運行指標得到了優化,工藝控制水平有效提升。