振動測試在發動機冷測試中的應用

周 圍 孫建國 劉 剛

(北京奔馳汽車有限公司 北京 100176)

引言

M282 發動機是由戴姆勒股份公司和雷諾汽車公司共同研發的新產品,對于BBAC(北京奔馳汽車有限公司)來說,也是全新的產品。冷測試是發動機投產的一個重要環節,每一臺裝配完成的發動機都要進行冷測試以保證產品質量。北京奔馳汽車有限公司發動機產品技術的革新對冷測試技術提出了更高的要求,當采用冷測試技術檢測發動機時,發動機不需要燃料來運行。被測試發動機進入測試臺架后,測試系統通過數據采集卡從發動機進排氣口、轉矩傳感器以及壓力傳感器上采集數據,數據通過測試臺專用軟件進行分析,通過比較被測發動機的性能參數是否處于預先確定的控制限值來判斷發動機是否合格,實現全面的發動機質量評估。

隨著汽車產品的設計開發技術不斷進步,產品的舒適性已經成為產品評價的重要指標,NVH 對產品測試已經越來越重要,如果一臺發動機在NVH 方面無法達到相關要求,給客戶帶來的可能不僅僅是舒適性上較差的體驗,更加值得注意的是,這樣的產品有可能存在安全隱患。

在過去5 年的冷測試工作中,作者利用不同供應商提供的冷測試臺架進行了很多NVH 方面的測試。在M282 冷測試臺架上采用德國西門子公司提供的振動傳感器,為作者應用先進的變色龍測試技術提供了可能。本文在已有測試設備的基礎上,在供應商提供遠程技術支持的前提下,完成了變色龍系統在冷測試的NVH 測試中的初步應用。

1 工況選擇及數據采集

1.1 工況設定

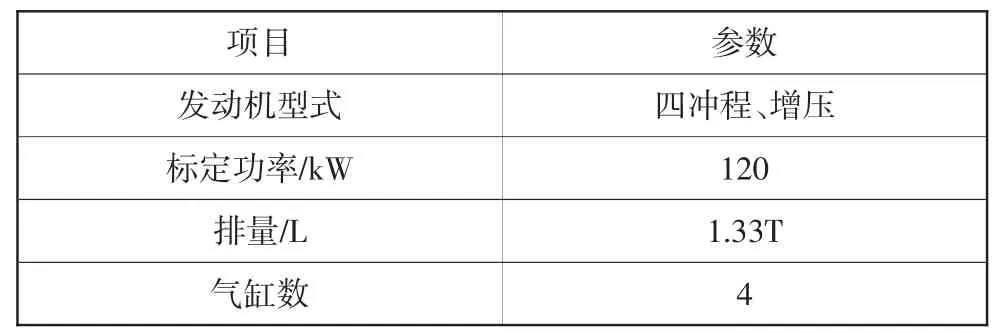

本文以M282 發動機為研究對象,發動機的基本參數如表1 所示。

表1 M282 發動機的基本參數

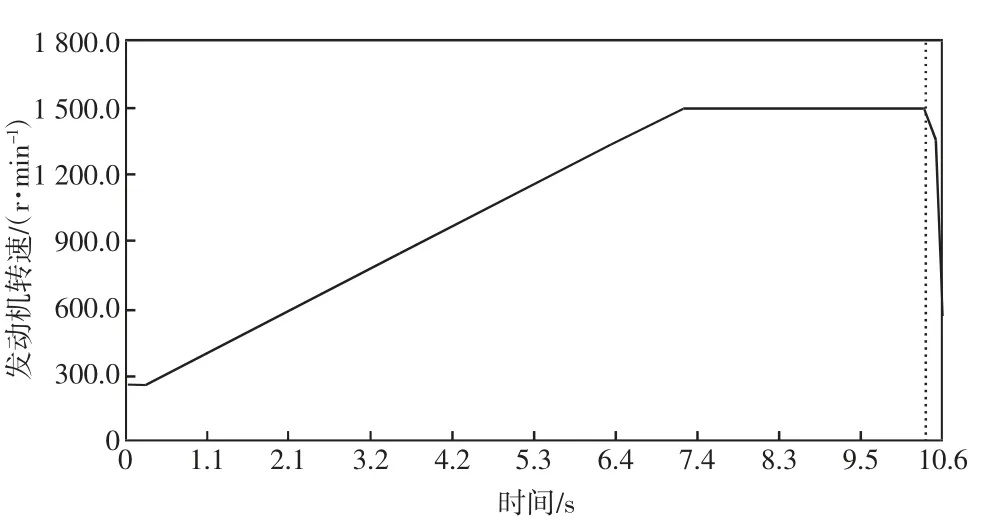

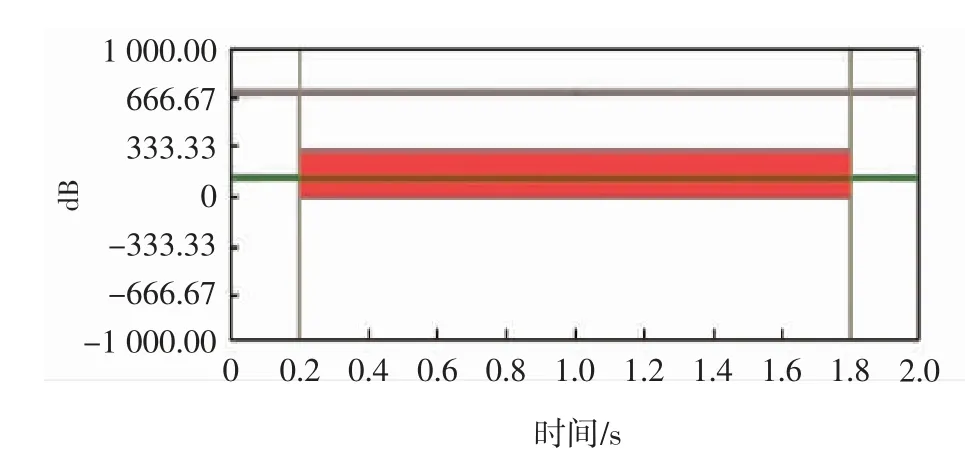

冷測試作為發動機的在線監測環節,需對發動機的2 大機構和5 大系統進行測試。所以,在進行工況設計時,需要考慮在不影響其他測試項目的基礎上進行振動測試。由于冷測試臺架機械結構設計的要求,冷測試轉速一般不超過3 000 r/min,而振動測試的工況盡量選擇在高轉速(爬坡)下進行。所以,冷測試時,對于NVH 數據的采集,本文選擇在轉速爬坡到3 000 r/min 的過程中以及3 000 r/min 的工況下進行,冷測試工況如圖1 所示。

從圖1 可以看出,3 000 r/min 的前一個工況為2 000 r/min。為了能夠更加全面地對NVH 數據進行采集分析,在發動機轉速從2 000 r/min 爬升到3 000 r/min 的過程中,臺架先把發動機轉速降到500 r/min,然后再提升到目標轉速。這樣,測試臺可以采集到從500 r/min~3 000 r/min 整個爬坡過程中的振動信號數據。

振動測試工況如圖2 所示。

圖2 振動測試工況

1.2 數據采集

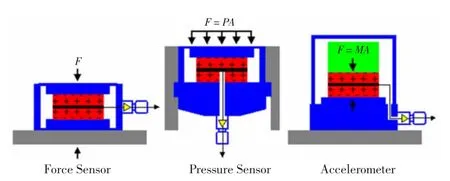

測試過程中,孚羅里西冷測試臺架采用德國西門子公司提供的加速度傳感器(ICP-Accelerometer)進行振動信號的采集,采用SIEMENS-ANOVIS 公司提供的信號處理裝置進行數據處理。不同振動傳感器原理如圖3 所示。

圖3 不同振動傳感器原理圖

利用加速度傳感器采集發動機在測試過程中的加速度,然后將加速度轉換成dB。

加速度和dB 的轉換公式為:

式中:a 為加速度,m/s2;a0為加速度參考值,a0=10-6m/s2。

1.3 振動產生機理

當齒輪嚙合時,主動齒輪和從動齒輪之間會產生垂直于切線方向的力,如圖4 所示[1]。

圖4 齒輪嚙合受力圖

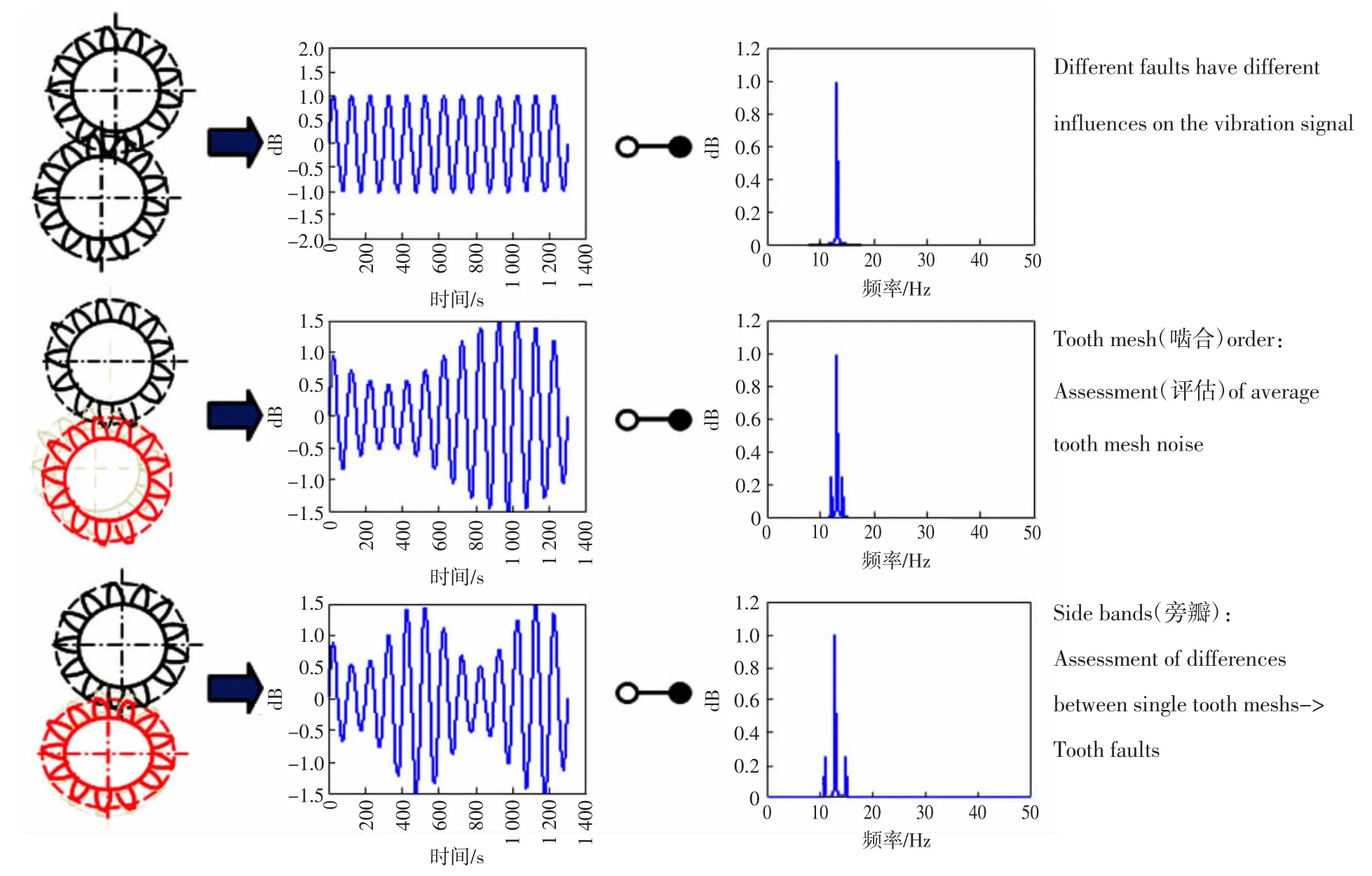

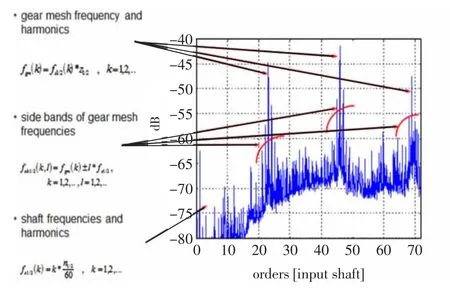

正常的嚙合會在固定頻率下產生振動,齒輪之間出現非正常嚙合時,由于齒輪的受力發生變化,不同頻率下,會出現多個振動信號,如圖5 所示[2]。

圖5 不同情況嚙合振動曲線

2 測試曲線解析

2.1 時域曲線分析

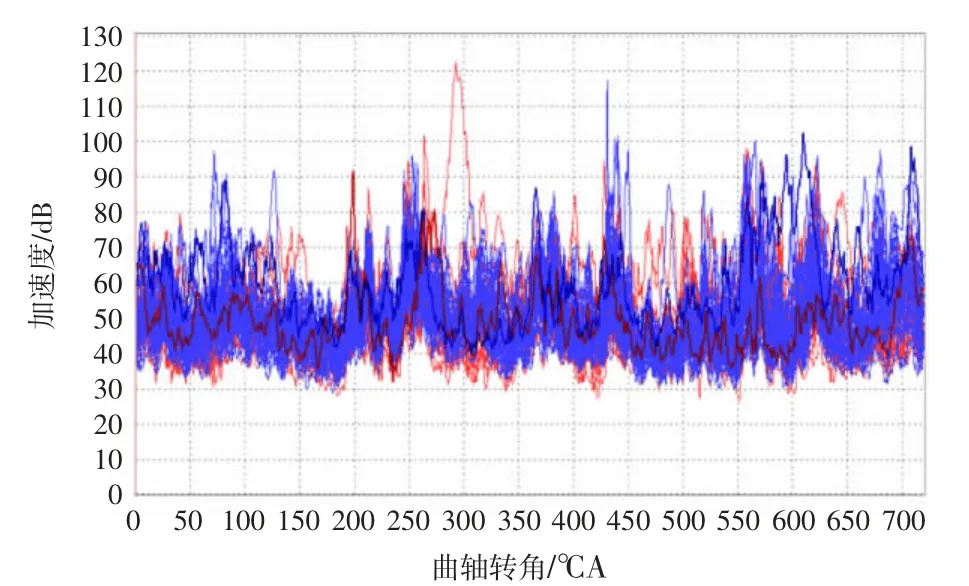

前面已經明確了振動測試的工況為60~1 200 r/min 和500~3 000 r/min。轉速爬坡階段更有利于振動信號的采集,并且可通過傅利葉變換轉換成頻域信號,但時域曲線對于測試分析也是非常重要的。頻域曲線可以反饋某個特定頻率下振動曲線的振幅情況,但是無法直接反饋和發動機相位相關的信息。例如,已知發動機在某一曲軸轉角進氣門會關閉,如果這個時刻曲線有異常,可以直接從相位的角度分析是否與此零件相關。另外,如果某些振動是非規律性的,比如某些發動機由于零件之間的配合問題導致一些隨機的振動,在頻譜分析中,很難通過某個固定頻率去鎖定此類問題相關零件,這個時候,時域分析的幫助更大。圖6 為西門子公司測試分析軟件的時域曲線圖,橫坐標為發動機曲軸轉角,縱坐標為傳感器反饋的加速度。

圖6 時域曲線

對于此類曲線的評估,可以直接增加測試窗口,也可以計算曲線的RMS 值,然后對曲線的能量進行評估,用以判定在測試時間段內振動能量的大小。目前,時域分析主要用于振動測試的輔助分析。

2.2 頻域曲線分析

發動機在測試過程中的振動,可以理解為無數個不同的振動源發出的振動信號最后匯總到角速度傳感器上的結果。

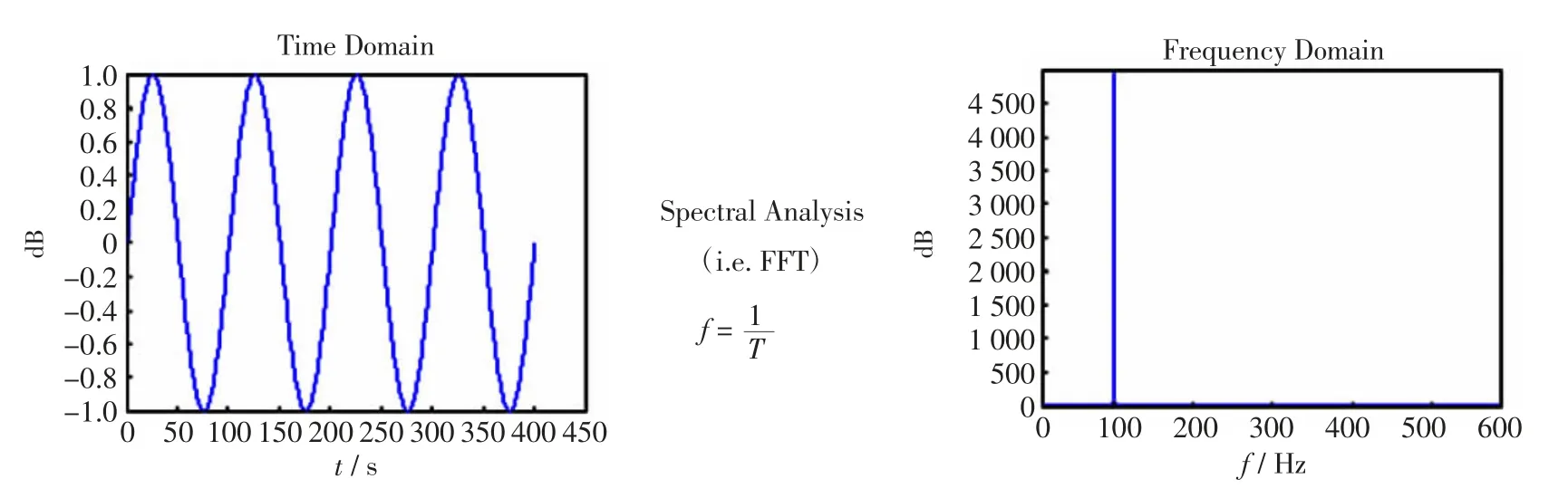

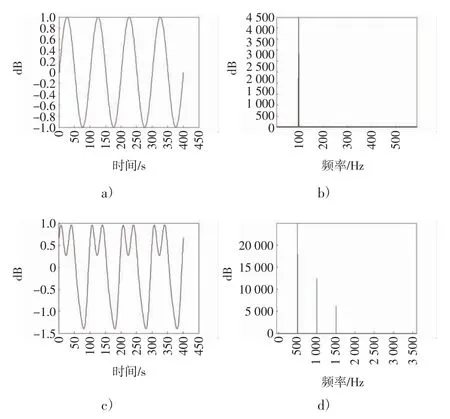

為了將復雜凌亂的振動信號對應到發動機的各個零部件上,在振動測試時,本文應用了頻域信號分析[3]。首先,測試軟件需要將時域曲線轉換成頻域曲線,此部分轉換所應用的理論為傅利葉變換,如圖7所示。

圖7 傅利葉變換

因為發動機上所有的運轉零部件在特定轉速下都有特定的運轉頻率,所以經過傅利葉變換后,可以通過對振動曲線特定頻率下的振幅進行評估,來判定此頻率所對應零部件的振動情況。但是,振動在很多情況下存在偶然性,并且很多情況下的振動都不是獨立存在的[4],如圖8c 和圖8d 所示,在主振幅的震動下,還隱藏著很多諧振的情況。

圖8 諧振產生

為了更加準確地檢測出異常振動,振動測試工況采用前面所述的60~1 200 r/min 和500~3 000 r/min。在測試配置軟件中,采用轉速每增加100 r/min 采集一次振動曲線,然后將所有曲線疊加后求平均。但這樣做會遇到一個問題,因為不同轉速下,所有相同零部件的運轉或者接觸頻率是不同的,這就造成了將曲線疊加求平均值無法進行。為了能夠實現曲線疊加,測試團隊引入階次的概念。發動機的動力核心零件為發動機曲軸,發動機氣缸內混合氣燃燒后所產生的能量是通過曲軸傳遞給發動機其他零部件和整車的。所以,在進行階次定義時,定義發動機曲軸的頻率為任何轉速下的測試基頻,其階次為1,所有其他零部件的運轉或接觸階次都相對于發動機曲軸的運轉頻率。以四缸四沖程雙凸輪軸(進排氣凸輪軸各1 根)發動機的凸輪軸為例,凸輪軸的運轉頻率在任何工況下都是曲軸運轉頻率的1/2。按照上述定義,凸輪軸的階次為0.5。以此類推,可以計算出發動機中相關零部件的階次。

圖9 是西門子測試軟件呈現出來的頻譜分析中的階次曲線。將曲線放大后,可以清晰地看到相關零部件的振動輻值。

圖9 頻域曲線

圖10 為時域曲線局部示意圖,圖中,order 代表階次。

圖10 時域曲線局部示意

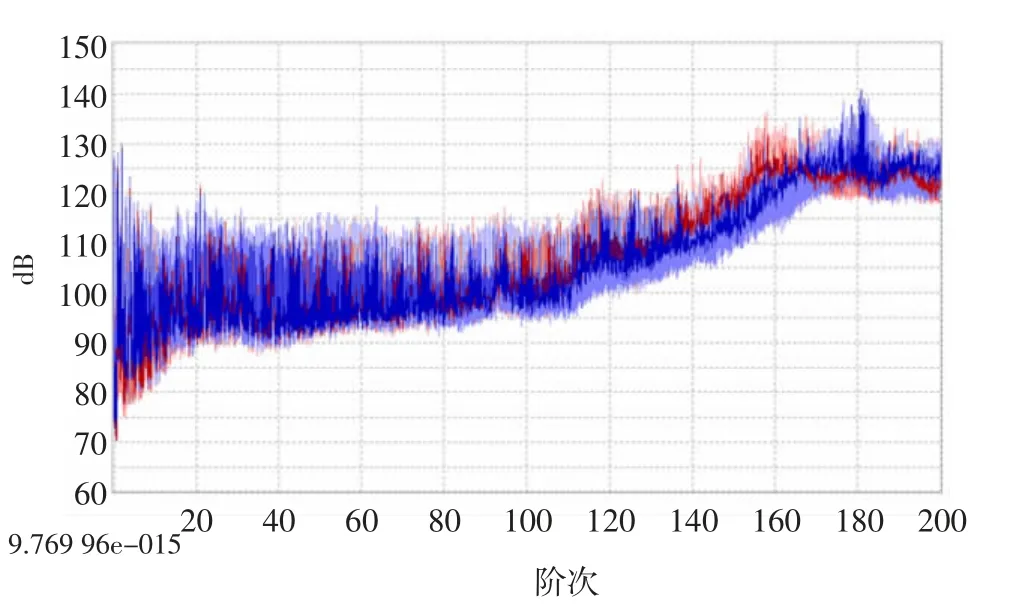

2.3 階次級數分析

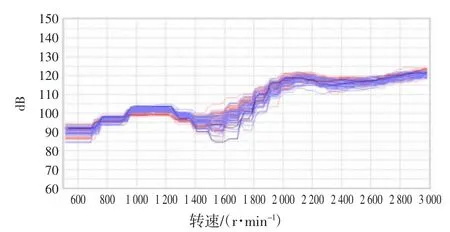

應用階次級數曲線的目的和時域曲線類似,主要是希望測試曲線能夠呈現出異常振動出現時的轉速情況。因為頻域曲線是不同轉速下疊加后的曲線,無法反應出某個轉速下的振動情況。通過階次級數曲線,可以得到隨著轉速的爬升,發動機的整體振動情況,如圖11 所示。當某一個轉速下振動曲線出現異常時,對振動分析有很大的參考價值。

圖11 階次級數曲線

2.4 變色龍應用

在傳統的測試中,應用頻率較高的評估方法是窗口法,即在已生成曲線上的特定時刻增加評價窗口。前面所說的時域曲線、頻域曲線或階次級數曲線,都可以應用窗口法進行評估分析。但是窗口法有幾個弊端,首先,窗口法是建立在對現有曲線已經有非常明確認知的情況下的,在哪一個時刻增加窗口進行評估是固定的,如果窗口其他區域出現問題,測試臺架是無法檢測出的;其次,窗口法是建立在統計分析的基礎上的,經過定期的統計分析來設定固定的限值,無法自行對測試限值進行調整。

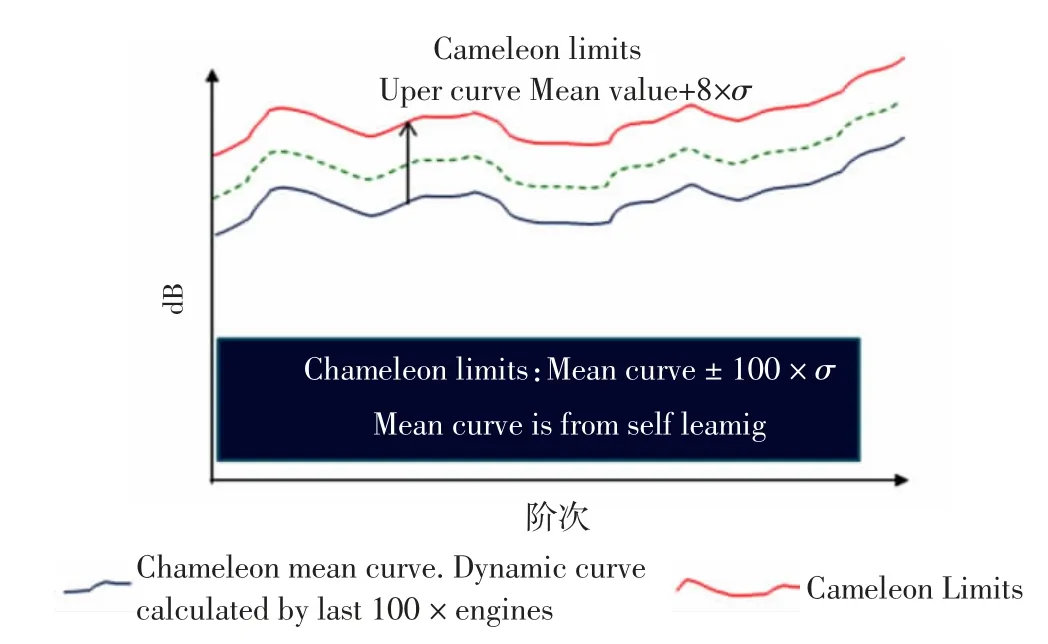

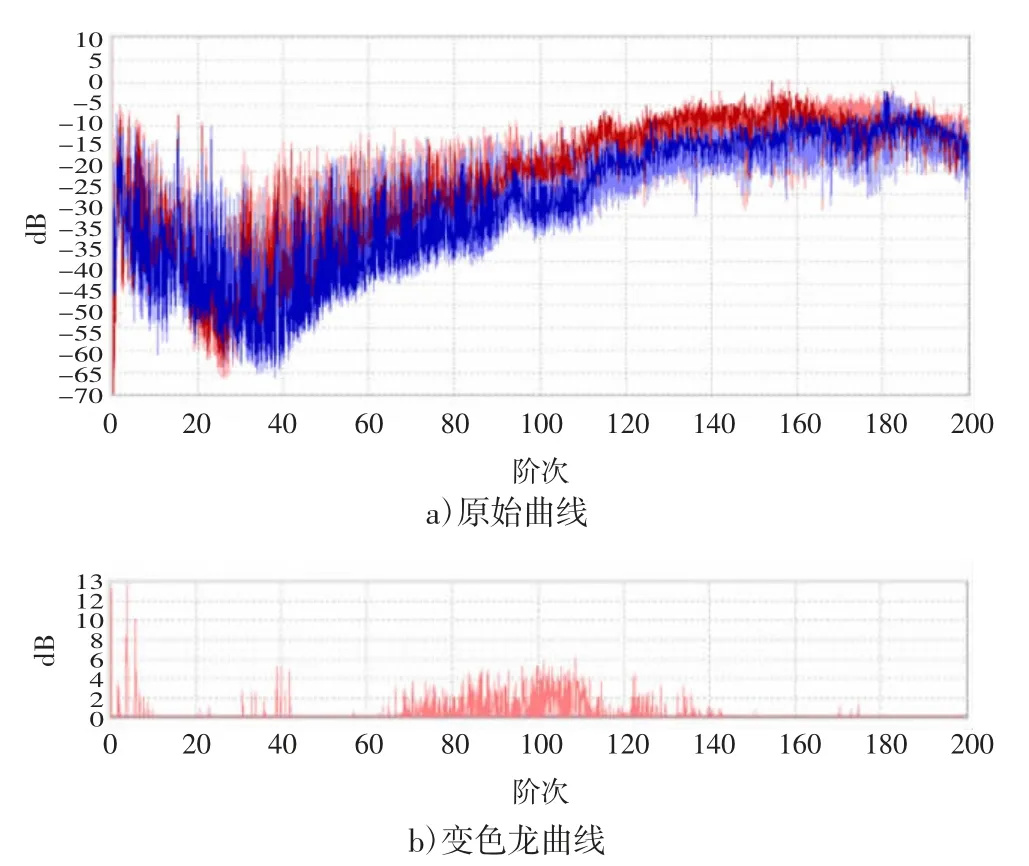

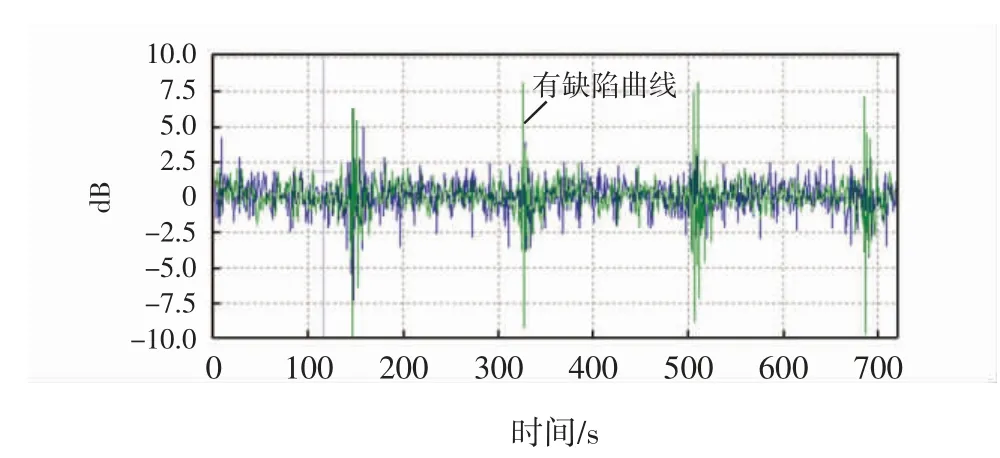

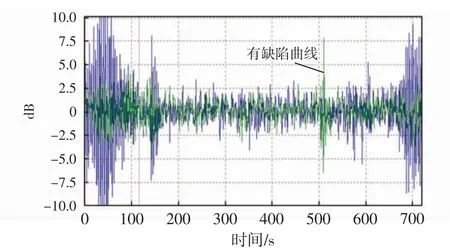

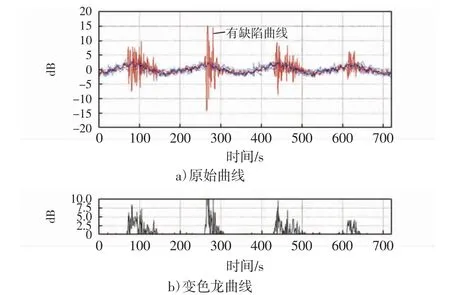

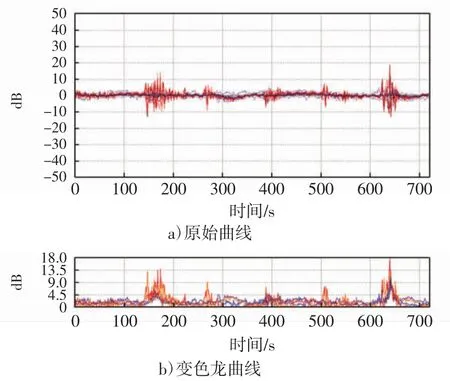

北京奔馳汽車有限公司的NVH 測試系統引入了變色龍測試理念,變色龍測試是將“以往測試曲線(數據)”與當前所采集的測試曲線進行對比,觀察當前測試曲線和“以往測試曲線”的差異性。這里的“以往測試曲線”是系統內設定好的,北京奔馳汽車有限公司的測試系統采用最后100 臺合格發動機曲線的平均值作為變色龍參考曲線。如圖12 所示。

圖12 變色龍方法設定限值

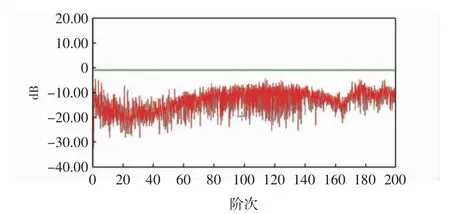

北京奔馳汽車有限公司的振動測試在應用變色龍方法時,首先計算出最后100 條測試曲線的平均曲線,然后按照+8 西格瑪水平計算變色龍參考曲線。圖13 為變色龍曲線在孚羅里西軟件中的應用,由于孚羅里西冷測試臺在線模式下只能呈現一條曲線,所以無法同時呈現當前測試曲線和變色龍參考曲線,圖中呈現出來的是測試曲線和變色龍參考曲線的差值。

圖13 變色龍曲線在孚羅里西軟件中的應用

在后臺軟件中,可以直接呈現測試曲線在哪些階次下變色龍曲線不合格。

變色龍方法可以應用到任何已經采集的曲線中。如圖14 所示。

圖14 變色龍方法應用

3 問題攔截及缺陷驗證

3.1 凸輪軸軸向平行度不合格

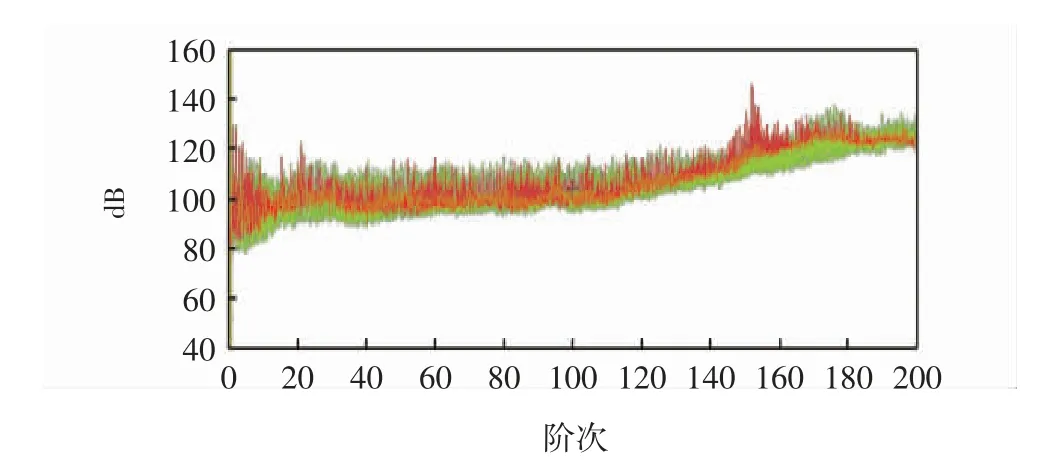

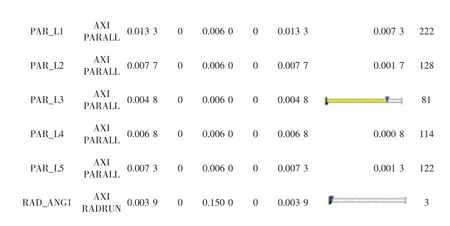

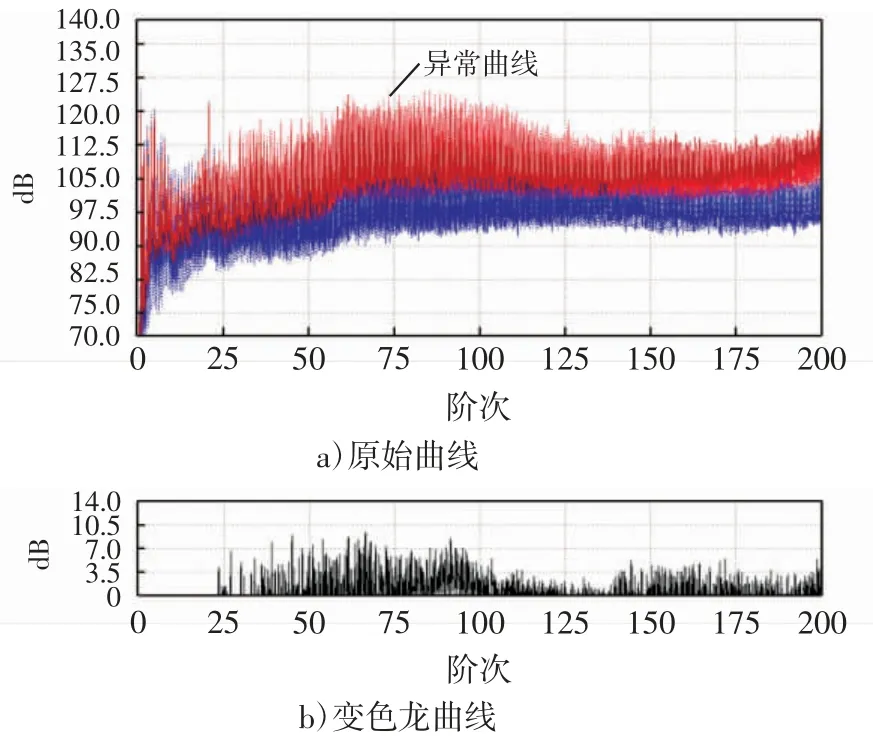

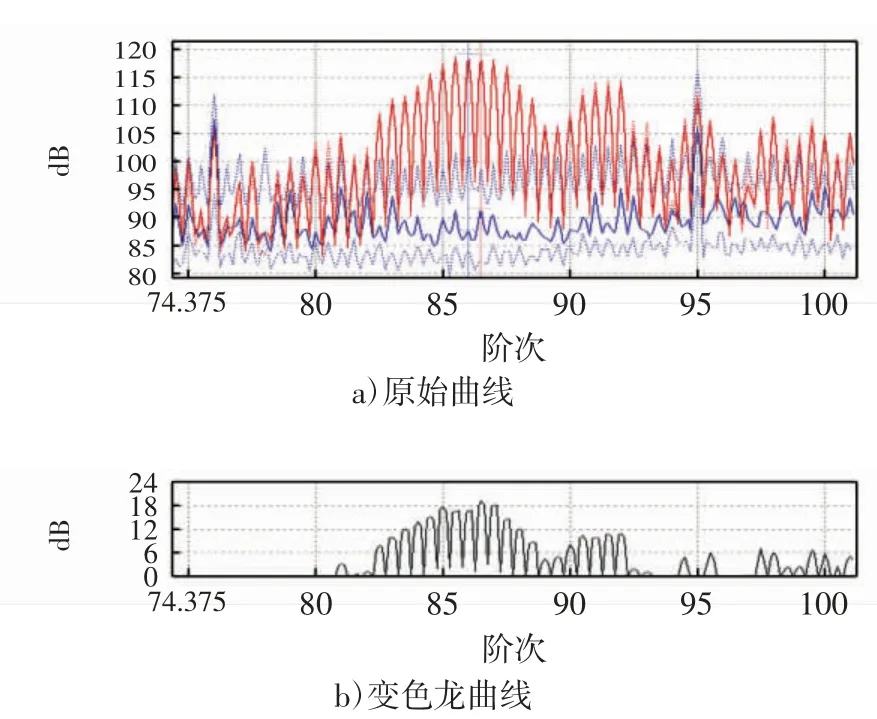

冷測試臺架檢測到批量發動機測試總體振動加速度偏高,查看剛體加速度傳感器頻域曲線發現,在150~165 階次之間存在較大的振動信號,如圖15 和圖16 所示。

圖15 總體振動加速度不合格

圖16 階次曲線異常

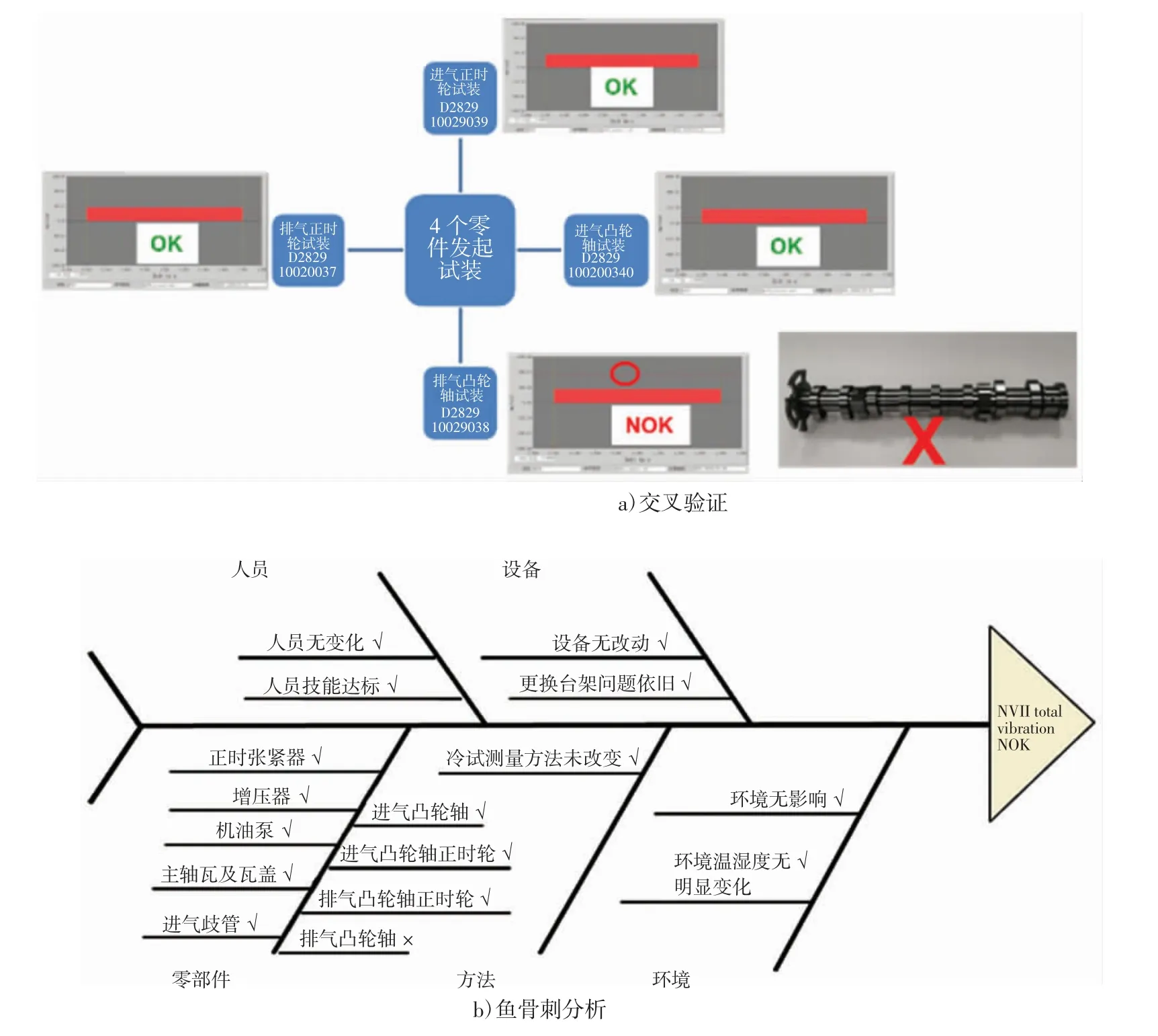

經過對可疑零件的交叉驗證和魚骨刺圖分析,問題定位到排氣側凸輪軸上,如圖17 所示。

圖17 交叉驗證及魚骨刺分析

經過三坐標測量發現,問題凸輪軸某些主軸頸平行度測量值存在超差的情況,如圖18 所示。

圖18 凸輪軸測量

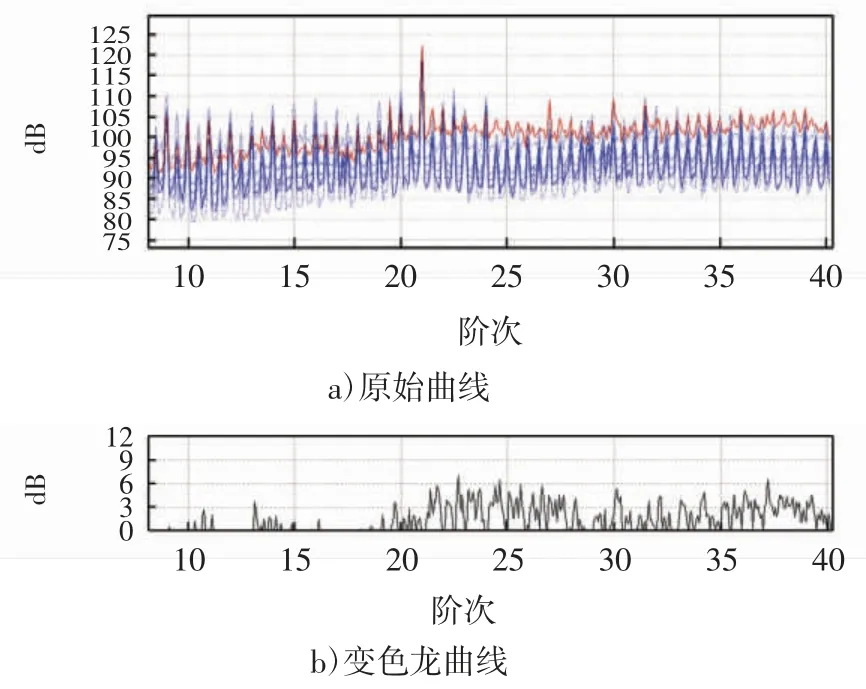

3.2 其他缺陷驗證

其他缺陷驗證如圖19~圖25 所示。

圖19 曲軸齒輪表面損傷(1~2 mm2)

圖20 凸輪軸表面損傷(20~30 mm2)

圖21 連桿瓦漏裝

圖22 氣門夾異物(變色龍曲線異常)

圖23 氣門夾異物(頻域曲線異常)

圖24 凸輪軸表面損壞(變色龍曲線異常)

圖25 鏈條張緊器損壞(變色龍曲線異常)

4 結論

作為冷測試的新領域,振動測試在應用方面有很多挑戰。本文通過采集不同形式的曲線及應用變色龍方法,成功攔截了一些生產制造過程中產生的產品缺陷,為后續的振動測試研究提供了一定的參考。除了傳統的時域分析和頻域分析,變色龍方法是一種非常有效的振動檢測判定方法。