賽車橫向穩定桿的設計研究

高 寧,劉盛鴻,沈丞鍇

(武漢理工大學汽車工程學院,湖北 武漢430070)

1 引言

中國大學生方程式汽車大賽是一項由高等院校汽車工程或汽車相關專業在校學生組隊參加的汽車設計與制造比賽。各參賽車隊按照賽事規則和賽車制造標準,在一年的時間內自行設計和制造出一輛在加速、制動、操控性等方面具有優異表現的小型單人座休閑賽車,能夠成功完成全部或部分賽事環節的比賽。在設計制造過程中,每支車隊需要基于車隊擁有的技術和資金協調,設計符合性能需求和成本控制的賽車。

懸架的側傾角剛度是影響汽車靜態側傾穩定性的主要因素之一,且直接影響到汽車操縱穩定性的其他一些性能指標,如不足轉向度、中性轉向點側向加速度等。為加大懸架的傾角剛度,現代汽車大多裝有橫向穩定桿。

對于橫向穩定桿的設計應滿足如下要求:①與操縱穩定性直接相關的設計指標是它在車輪處的等效側傾角剛度,而不是其本身的側傾角剛度;②穩定桿的設計必須滿足強度要求;③應盡量減輕穩定桿的質量[1]。

本文以武漢理工大學電動方程式賽車的懸架為基礎,對賽車橫向穩定桿的結構進行設計研究。

2 橫向穩定桿系統設計

2.1 設計思路

武漢理工大學電動方程式賽車的懸架為經典的不等長雙叉臂獨立懸架,也是方程式賽車常用懸架形式。

為了滿足懸架性能需求,往往需要使用橫向穩定桿提供部分側傾剛度,同時滿足側傾剛度可調的需求。因此,正確地選型、計算、設計橫向穩定桿尤為重要。

2.2 橫向穩定桿所需提供的剛度并確定布置形式

根據車輛動力學,通過理論計算與Adams軟件模擬分析,求得前懸所需側傾剛度為503 Nm/deg。

由輪胎參數表得,取減震器輪胎中心剛度為37.369 N/m,提供的側傾剛度為360 Nm/deg,防傾桿提供的側傾剛度363.9 Nm/deg,總側傾剛度為504 Nm/deg;同樣的方法求得后懸橫向穩定桿理想剛度為308.993 Nm/deg。

再通過Adams仿真分析,將懸架的束值、外傾角、橫搖剛度等一系列定位參數輸入。設定所需的工況,在仿真平臺上可以得出該條件下減震器的行程,進而得到連接桿位移,將仿真所得數據與計算結果相結合驗證,為實際車輛的制造提供了一定的參考[2]。

橫向穩定桿不能提供過多的側傾剛度。如果橫向穩定桿提供過多側傾剛度,賽車很有可能在過彎時抬起一個車輪。在正常情況下,橫向穩定桿給懸架系統提供的側傾剛度應在50%以下[3]。所以,橫向穩定桿剛度可調的設計必不可少。

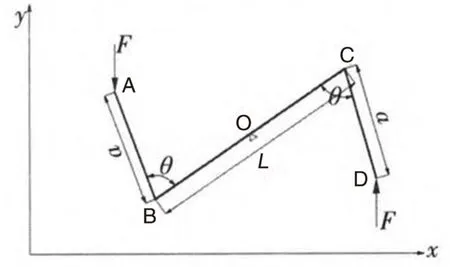

為配合車身整體布置,避免氣流過多影響空氣動力學套件效果,2020賽季將前懸橫向穩定桿置于車底,后懸橫向穩定桿置于車尾頂部包絡于整流罩內[4]。前懸橫向穩定桿靠近地面,需要仔細做運動校核,避免在跑動過程中發生干涉和蹭地的情況,并限制扭桿在x、y、z軸向的移動。目前國內大部分車隊使用的橫向穩定桿類型大多為U型或Z型,其中Z型橫向穩定桿如圖1所示。

圖1 Z型橫橫向穩定桿理論圖

根據Z型橫向穩定桿的結構,不難看出,A、D端連接的是左右搖臂,主要受到來自賽車行進時懸架跳動傳遞的力,從而推動中心桿繞D轉動,產生扭轉力矩,起到傳遞左右車輪力矩的作用。而此種橫向穩定桿的剛度主要與桿件直徑、受力方向、a和L有關;在實際情況中比較難以定量調節,且此種類型的布置形式較為占用空間,考慮到E22的尾部放置有電氣設備,因此選用結構簡單,方便調節的U型橫向穩定桿。

2.3 橫向穩定桿剛度轉換計算

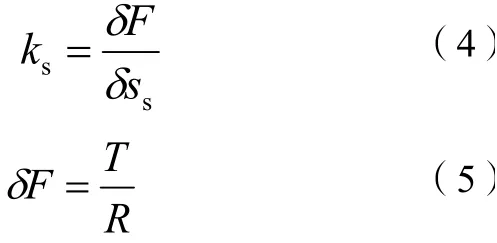

獨立懸架線剛度與側傾角剛度的轉換公式如下:

式(1)中:Kφr為側傾角剛度,N·m/rad;為側懸架線剛度,N/m(將橫向穩定桿扭桿從中間分開等效成單側彈簧以便于換算成側傾角剛度,B為輪距,m。

懸架線剛度公式如下:

式(2)中:K1為懸架線剛度,N/m;ks為扭桿彈簧近似提供的線剛度,N/m;δss為橫向穩定桿臂與橫向穩定桿連接桿連接孔的中心的微元位移;δst為輪胎接地點的微元垂直位移。

彈簧線剛度計算公式為:

式(5)中:T為扭桿承受的轉矩,N·mm;R為橫向穩定桿臂長,mm。

在實際工作狀況下,扭桿與端頭部分采用螺栓連接,因此,可以將兩端的突出部分轉換為當量長度;在計算剛度時,扭桿的有效長度是桿體長度加上兩端桿端部分的當量長度。

式(8)中:D為橫向穩定桿扭桿外徑,mm;d為橫向穩定桿扭桿內徑,mm。

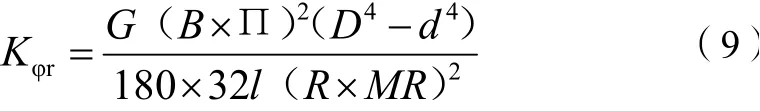

將式(4)(5)(6)(7)(8)代入式(3)中得:

以后懸為例,本次設計中,根據搖臂位置以及2019年后懸橫向穩定桿的臂長取了合適的臂長60mm和桿長620 mm,并取一個變化較小點位合適的傳動比,最后,通過調整扭桿管徑來調節剛度達到理想值。實際計算中,將計算生成excel表格,等式兩邊情況為:Kφr代表理想橫向穩定桿剛度;G來自材料選擇,2020賽季選擇彈簧鋼42CrMo,楊氏模量查表可得;B為輪距為總布置取值;臂長R、桿長L已知,D、d未知,MR有理想值。

定義鋼管內外徑為自變量,MR為因變量,通過改變管徑使MR數值逼近理想值,記錄合適的管徑組合,驗證管徑是否滿足市面上容易購得、不會和其他部件干涉和強度校核3個要求。

3 橫向穩定桿系統的強度校核

校核主要從材料力學的角度出發,扭桿(薄壁桿件)橫截面切應力公式如下:

式(10)中:τ為薄管壁平均切應力,MPa;T為桿端所受扭轉矩,N·mm;D為扭桿外徑,mm;t為扭桿壁厚,mm。

高職中外合作辦學是近年來許多高職院校推進高職教育人才培養國際化、多元化發展的一項重要措施,但由于辦學模式、人才培養定位模糊等一系列問題的存在,使得我國高職中外合作辦學長期存在著“先天不足,后天畸形”的問題。為進一步促進高職院校中外合作辦學的良性發展,有必要對當前高職中外合作辦學的現狀、問題等進行深入分析,進而采取針對性措施。

式(11)中:ks為扭桿彈簧近似提供的線剛度,N/mm;δ為扭桿端最大撓度,mm;R為橫向穩定桿臂長,mm。

式(12)中:G為剪切彈性模量,MPa;D為橫向穩定桿扭桿外徑,mm;d為橫向穩定桿扭桿內徑,mm;l為橫向穩定桿長度,mm。

其中,最大撓度可近似為由Adams的仿真獲得最大輪跳時橫向穩定桿連接桿在搖臂上孔的位移。

4 重要零件的設計與校核

4.1 零件設計與分析思路

由于橫向穩定桿的扭桿在側傾過程中會發生較大的形變,會改變橫向穩定桿端部零件和扭桿的受力工況,所以單獨分析一個零件不足夠準確,校核扭桿剪切力也只能作為初步的校核。在分析過程中,應該將其帶入到實際的工作狀態下與其他構件整體進行分析。

在本次設計研究中,使用圓柱體代替螺栓以減小分析求解的計算量,并設置合適的接觸類型,在保證結果可信的情況下最大限度簡化工況。為了減小計算量,劃分網格時加密容易出現應力集中的部位,并保證每個面有三層網格以上來達到計算準確度。

在這種條件下,能夠最大限度地還原零件受力的真實情況,避免在跑動過程中發生意外。由于橫向穩定桿結構較為簡單,且在實際跑動過程中受力情況單一且數值較小,因此,在零件設計校核過程中,最低安全系數設置為2。

4.2 前懸橫向穩定桿設計

以前懸橫向穩定桿扭桿為圓心,前懸橫向穩定桿連接桿的桿端連接點為切點,設置三檔,通過改變力臂實現剛度的調節。同時,為降低加工成本,將力臂中間部分做成平面。由于扭桿位置與搖臂孔位有一定高度差,因此桿端設計可以較為規整,再參照所用標準件尺寸,完成前懸橫向穩定桿設計。主要查看兩個主要設計件的結果。

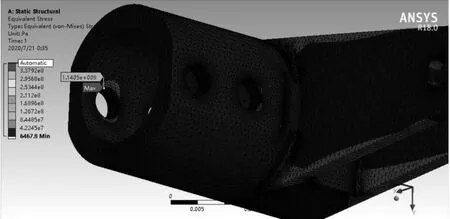

由計算可得,裝配體在給定受力狀況下,前懸橫向穩定桿桿端最大應力為114 MPa。與預測相同,最大應力出現在桿端連接孔處。查閱資料可知桿端材料7075-T6的屈服強度為505 MPa,經過計算得出,零件的安全系數為4.43。前懸橫向穩定桿桿端應力如圖2所示。

圖2 前懸橫向穩定桿桿端應力云圖

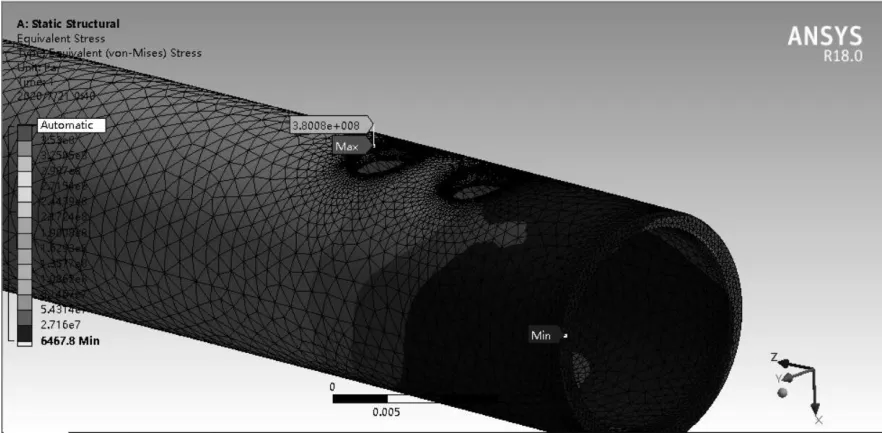

與預測相同,最大應力出現在扭桿的孔位處,為380 MPa。查閱資料可知,42CrMo的屈服強度為930 MPa。安全系數為2.44,均滿足所設定的要求。前懸橫向穩定桿扭桿應力如圖3所示。

圖3 前懸橫向穩定桿扭桿應力云圖

4.3 后懸橫向穩定桿設計

后懸的布置相比于前懸更加緊湊,由于結構限制需要將力臂設計成弧形。以后橫向穩定桿連接桿的搖臂連接點為圓心,后橫向穩定桿連接桿的桿端連接點為切點,設置三檔,通過改變力臂實現剛度的調節,實際獲得力臂為圓弧半徑。將零件裝配完成后帶入Ansys Workbench靜力分析模塊中進行受力分析,接觸類型、網格劃分、約束條件與前懸類似,不過多贅述。

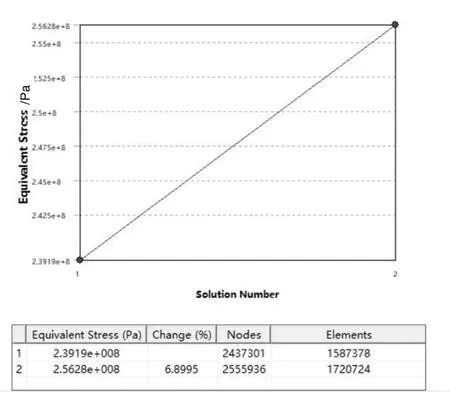

分析得到裝配體的應力分布情況結果收斂到10%以下,如圖4所示,結果可信。

圖4 后懸橫向穩定桿仿真收斂情況

裝配體在給定受力狀況下,后懸橫向穩定桿桿端最大應力為85 MPa,出現在端頭連接孔處。經過計算得出,零件的安全系數為5.94。后懸橫向穩定桿扭桿最大應力出現在孔位處,最大應力為256 MPa,安全系數為3.63。均滿足設計要求。

5 總結

通過計算和三維建模以及靜力學仿真,完成了賽車橫向穩定桿的設計。該設計符合賽車對于側傾剛度的需求,也在成本允許的范圍內盡可能優化設計,達到輕量化目標。計算及校核的流程可以延續使用在未來的賽車上。若未來繼續使用傳統雙叉臂獨立懸架配合U型橫穩,應改進調節剛度的方式以及考慮更多材料。