輪胎磨損對油- 氣分離式起落架緩沖性能的影響分析

何嘉琦 周瑞鵬

(中國飛機強度研究所,陜西 西安710065)

飛機在降落過程中產生的動能大部分通過起落架緩沖系統吸收。起落架緩沖系統不僅要滿足吸收著陸撞擊功量的要求,同時還應兼顧起飛著陸滑行的要求。緩沖系統在飛機高速滑跑早“高低不平”的跑道時同樣也會產生較大載荷,上述現象對于小機輪尺寸起落架影響更為顯著。合理的緩沖系統參數選擇對于緩沖器設計尤為重要。

起落架系統緩沖特性分析常采用落震試驗和仿真計算分析兩種方式。落震試驗方面,Daughetee 針對落震試驗的方法對艦載機起落架進行了一系列研究[1];齊丕騫研制能夠提供了恒定升力的落震試驗仿升設備[2];齊丕騫、牟讓科等討論了起落架緩沖器性能分析、試驗、設計一體化技術[3];史海文[4]針對起落架落震試驗中起轉回彈載荷與起落架結構過載關系進行探討;豆清波等通過落震試驗對油氣式起落架氣體壓縮多變指數變化規律進行了研究,并對多變指數關系進行了三次擬合,提高了起落架分析模型計算精度[5];動力學仿真方面,M.K.Wahi 等對油氣式起落架進行了系統建模與仿真分析[6];聶宏[7]對飛機起落架緩沖性能分析設計及壽命計算進行了相關研究。

大多數針對油-氣式起落架緩沖性能研究主要關于緩沖系統內部充填參數設計優化及氣體多變指數等開展的,輪胎磨損而造成徑向剛度的變化對其緩沖性能影響尚未有人探討。但針對無人機起落架,受其飛機自身重量所限,起落架載荷較小,且其形式為油氣分離式無需考慮氣體多變指數等影響,同種輪胎在多次使用受磨損后其輪胎徑向剛度會有明顯變化,對起落架緩沖特性影響較為明顯。本文以某型無人機油-氣分離式起落架為研究對象,結合起落架落震試驗探討同種航空輪胎在多次帶轉使用后徑向剛度變化對于起落架緩沖特性影響。

1 起落架緩沖系受力分析

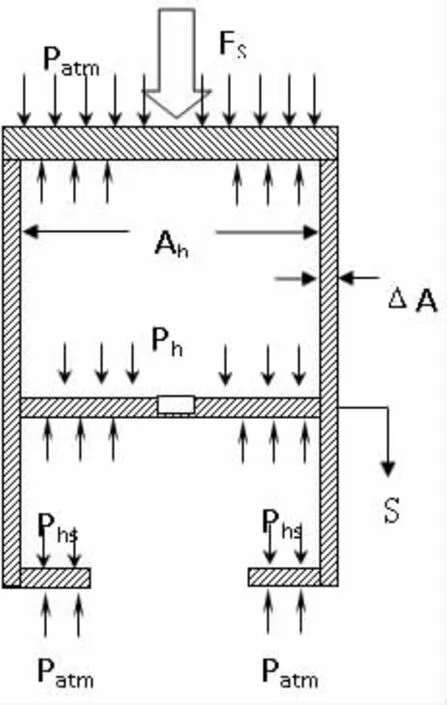

起落架緩沖系統主要由兩部分組成:緩沖器與輪胎。起落架落震動力學模型可采用目前使用最為廣泛的二質量模型。即將緩沖器空氣彈簧的上部質量(飛機起落架外筒以上部分的質量)簡化彈性支持質量m1,空氣彈簧下部質量(起落架氣體彈簧下部質量,其中包括支柱活塞、剎車部件、輪胎、輪軸以及下扭力臂等的質量m2)簡化為非彈性支持質量。圖1 為某型飛機油-氣分離式起落架緩沖器模型示意圖。

圖1 油氣分離式緩沖器模型圖

針對起落架緩沖器的受到的作用力,通常可以分為空氣彈簧力Fa、油液阻尼力Fh、起落架外筒與活塞桿的摩擦力Ff以及結構限制力Fl。

某型無人機緩沖器受力示意圖如圖2 所示,其軸向力Fs可表示為:

圖2 緩沖器受力分析

式中,Ph表示主油腔瞬時壓力;Phs表示回油腔瞬時壓力;Ah-外筒內徑;Ahs-回油腔壓油面積;ΔA 表示外筒環形面積;Patm表示當地大氣壓力。

1.1 空氣彈簧力Fa。緩沖器內部的空氣彈簧力與支柱內充填氣體初始壓力、壓氣面積相關,其內部的空氣腔壓力隨活塞的行程變化。空氣彈簧力可表示為:

式中,Ph表示主油腔瞬時壓力;Phs表示回油腔瞬時壓力;Ah表示外筒內徑;Ahs表示回油腔壓油面積;Patm表示當地大氣壓力;γ表示氣體壓縮多變指數。

氣體多變指數是求解空氣彈簧力的重要參數。在落震試驗過程中,緩沖器氣體壓縮速度通常在毫秒內完成,以至于受到壓縮產生的氣體釋放的熱量無法及時傳遞到外筒,可將上述壓縮過程作為絕熱過程。油-氣混合式起落架內油液會在受壓時噴濺到氣腔內形成油氣混合體,氣體緩沖器內壓縮過程成為多變過程,氣體多變指數在全行程通常取γ=1.05~1.3。油氣分離式起落架油氣并不相通,氣體多變指數將按γ=1.4 的絕熱規律被壓縮。

1.2 油液阻尼力Fh。油液阻尼力主要由緩沖器在支柱受壓后內部油液流經主油孔及回油孔產生的壓力差而行成。油液阻尼力大小與壓油面積、支柱壓縮速度、油孔大小以及形狀等密切相關。油液阻尼力可表示為:

其中,ρ 為 油液密度;Vd、Vds為主、回油孔過流速度;Cd、Cds為主、回油孔流量系數;Ad為主油孔過流面積;Ads為回油孔過流面積;Ah為外筒內徑;Ahs為回油腔壓油面積。

Sng( )是符號函數,具體形式如下:

1.3 摩擦力Ff。緩沖器內部的摩擦力主要由兩部分組成:緩沖器皮碗摩擦力與緩沖支柱彎曲產生的摩擦力。可以寫為:

1.4 結構限制力Fl。緩沖系統結構限制力可寫為:

1.5 輪胎垂直力Vt。航空輪胎的性能取決于其輪廓尺寸、充氣壓力和輪胎剛度等,對于標準航空輪胎,其輪胎載荷與壓縮量δ可以用以下公式表面:

式中,nt為單個起落架機輪數目;Cr為輪胎垂直針對當量阻尼系數。

2 起落架落震試驗

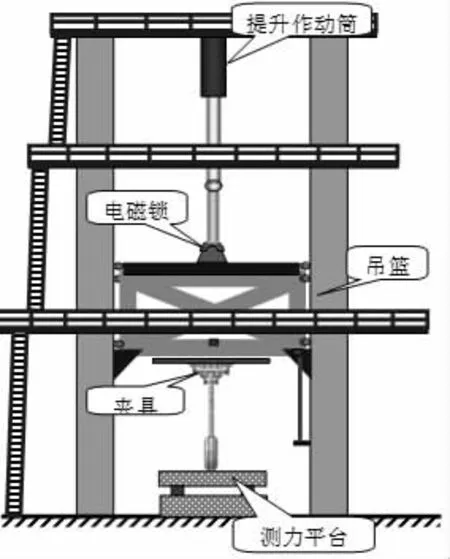

飛機起落架落震試驗屬于部件級試驗,用以模擬飛機著陸撞擊地面時其動力學特性。新設計的起落架需通過落震試驗驗證其緩沖器吸收額定功量的能力及地面載荷是否超過載荷限制。

2.1 試驗原理。國內落震試驗通常為立柱式試驗臺,如圖3 所示。其組成部分通常包括試驗臺架、提升/鎖持系統、帶轉系統、測量系統等。其核心是通過落體系統重量及提升高度滿足起落架在著陸過程下沉速度及所需吸收的功量。采用減縮法進行落震試驗時,為滿足起落架測試功量與理論功量的偏差不大于規定值,應根據重心位移的實測值進行迭代試驗所需投放質量。

圖3 起落架落震試驗示意圖

其計算方法如下:

式中:

Wt-投放質量,kg;

W-當量質量,kg;

h-投放高度,m;

Yc-重心位移,m。

2.2 試驗過程。起落架落震試驗試驗過程如下:

2.2.1 飛機機輪觸及測力平臺時的下沉速度由落體系統的投放高度保證,現場控制人員控制提升作動筒將落體系統提升到預定的投放高度。

2.2.2 落體系統由起落架、夾具、吊籃和配重等組成,安裝人員利用標準配重塊調節投放質量,以此滿足不同的功量要求。

2.2.3 飛機的航向速度采用機輪逆航向帶轉的方式進行模擬,帶轉人員操作帶轉設備將輪緣切線速度達到試驗要求預定的速度。

2.2.4 試驗時,控制人員打開吊籃上部的電磁鎖,落體系統自由下落,撞擊測力平臺,同時觸發采集系統,獲取各通道測試數據,測試人員采集試驗數據。

3 試驗結果分析

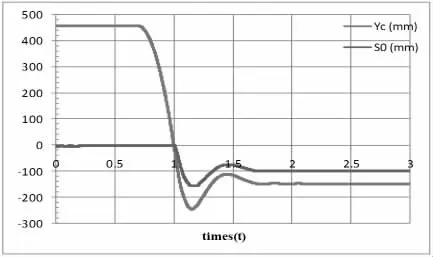

對某型起落架在中國飛機強度研究所沖擊動力學研究所2TM落震試驗臺進行試驗。吊籃重心位移、緩沖器行程采用拉線位移傳感器測試,地面載荷采用三向測力平臺進行測試,輪胎壓縮量采用光學測量方法進行測量。以下試驗數據中輪胎充填壓力均為:1.35Mpa。圖4~圖8 為高度318.8mm 時同種充填參數狀態下未受嚴重磨損航空輪胎和受嚴重磨損狀態下航空輪胎地面載荷、吊籃重心位移、支柱位移及輪胎壓縮量等數據。

圖8 地面載荷(未磨損情況)

圖4 地面載荷(嚴重磨損情況)

圖5 地面載荷(未磨損情況)

圖6 吊籃、支柱位移(嚴重磨損情況)

從圖4~圖7 可以看出,兩種情況下會對地面垂直載荷的油峰和氣峰造成一定影響,輪胎受到多次帶轉磨損嚴重后,其地面載荷峰值會增大。對比嚴重磨損情況與未受到嚴重磨損情況的的輪胎最大壓縮量(吊籃重心位移與支柱壓縮量差值),兩者分別為:38.91mm 和34.59mm,未受到嚴重磨損的機輪輪胎壓縮量要小多次帶轉磨損后。對比兩者垂直載荷,可以看出未受到嚴重磨損情況下垂直載荷油峰峰值為25.59kN 要高于嚴重磨損情況23.57kN,氣峰峰值載荷為23.78kN 則要低于嚴重磨損情況28.88kN,油峰載荷增加是由于輪胎剛度增加導致支柱在壓縮過程中相對速度增加導致載荷增大;油峰載荷增大導致氣峰載荷降低。

圖7 吊籃、支柱位移(未磨損情況)

繼續提高投放高度情況下,圖8 和圖9 為高度459mm、圖10和圖11 為高度538mm 情況下,使用未受到嚴重磨損的輪胎情況下起落架地面載荷與吊籃、支柱位移。從圖中可以看出,隨著投放高度增加活塞桿支柱壓縮量分別為154.46mm 和152.96mm,幾乎不發生變化,地面載荷中油峰載荷隨著投放高度增加。可以看出輪胎剛度對無人機起落架緩沖性能影響較為明顯。

圖9 吊籃、支柱位移(未磨損情況)

圖10 地面載荷(未磨損情況)

圖11 吊籃、支柱位移(未磨損情況)

4 結論

通過對某型飛機油-氣分離式起落架落震試驗中對地面載荷、吊籃重心及支柱位移、輪胎壓縮量等數據監控,對比某型無人機起落架在相同充填參數下,其由于機輪帶轉造成輪胎剛度差異對于起落架緩沖特性的影響。可以得出以下結論:

4.1 小型無人機起落架航空輪胎磨損程度對于其徑向剛度影響較大,易對緩沖系統造成影響。

4.2 在相同投放高度下,增加輪胎徑向高度可以增加油峰載荷,降低地面最大垂直載荷;減小緩沖支柱壓縮量。

4.3 相同投放重量下,對于不同投放高度,輪胎剛度增大對于油峰載荷影響較為明顯,緩沖支柱壓縮量基本不變。