多軸電驅動車輛驅動力優化分配策略

喬帥鵬,胡明輝,,曹開斌,傅春耘,

(重慶大學 a.機械傳動國家重點實驗室,b.汽車工程學院,重慶 400044)

多軸輪邊電驅動型卡車可以省去變速箱、傳動軸及差速器等結構,大大簡化了傳動系統結構,提升驅動效率,相比于傳統機械傳動結構車輛,可以顯著提高整車經濟性,已經成為當前研究的熱點[1-2]。研究表明,雙軸電驅動車輛的驅動模式(兩驅或者四驅)對整車經濟性具有較大的影響[3-4],當電驅動軸增加后,驅動力分配方式對整車經濟性的影響將進一步增加。所以,為充分發揮多軸電驅動車輛高效驅動的特點,需要對其各軸間驅動力的分配方式進行深入研究。

目前,國內外針對多軸車輛驅動力分配的研究,已取得一些成果。文獻[5]分析了多軸獨立驅動車輛在各驅動工況下宜采用的驅動方式,并指出在一般良好路面上應采用基于經濟性的驅動力分配方式。文獻[6-7]針對3軸3電機獨立驅動越野車,提出了一種基于電機系統效率最優的驅動力分配控制策略,并制定了驅動力分層控制方法來抑制驅動輪滑轉,可以提高整車驅動經濟性和通過性,但在優化過程中,預設前軸、中軸和后軸轉矩分配系數(分別表示為Kf,Km,Kr)的關系為Kf≤Km≤Kr,無法涵蓋所有分配情況,當驅動軸數繼續增加時,是否仍然是驅動輪盡量在后更有利于車輛的驅動,有待進一步驗證。文獻[8]針對某6輪驅動純電動車輛,在不同車速下,將每個電機的效率轉化成其轉矩的多項式函數,在此基礎上對整車驅制動過程的轉矩分配進行優化,該策略可以使車輛工作過程中6輪驅動系統效率最優,但未考慮驅制動過程中軸荷轉移對車輪附著力的影響,當車輪發生滑轉時可能無法響應最優轉矩。

針對當前研究現狀,提出一種應用于某型10×10增程式電動卡車(extended-range electric truck, ERET)的驅動力優化分配策略。在常規驅動模式下,以電驅動系統效率最優為核心,采用瞬時優化算法對驅動轉矩的分配進行離線優化,生成可實時應用的驅動模式表并對其進行規則化處理,通過查表插值可以確定驅動軸數;基于整車軸荷分布情況,確定具體驅動軸,以充分利用地面附著力;利用Matlab/Simulink搭建整車后向仿真模型,在調整的世界重型商用車循環(adapted world transient vehicle cycle,C-WTVC)工況上進行仿真,分析所提出的驅動力優化分配策略對整車經濟性的影響。

1 ERET結構簡介

ERET為10×10輪邊電驅動形式,每根驅動軸上均配備2臺相同的輪邊永磁同步電機,整車結構如圖1所示,實線表示機械連接,虛線表示電氣部件之間的電氣連接。ERET的供電系統由柴油機輔助動力系統(auxiliary power unit, APU)和動力電池組成,其中APU系統由柴油機、變速機構和1臺發電機組成,動力電池采用高性能鋰電池。動力電池電量充足時可以單獨為輪邊電機提供動力,當其電量低于一定值時,APU會介入工作,為電池充電或者直接驅動輪邊電機,從而延長續駛里程。

圖1 ERET整車結構簡圖Fig. 1 Vehicle structure diagram

2 電驅動系統效率優化

2.1 優化目標

APU與動力電池組單獨或者協同向電驅動系統提供能量,當負載一定時,電驅動系統效率越高,則其對能量源的功率需求相對越低,即系統越節能。電驅動系統可以根據工況需求,靈活采用單軸驅動、雙軸驅動、3軸驅動、4軸驅動或5軸驅動模式,不同驅動模式對應不同的功率分配方式,會影響電驅動系統的效率。當前ERET采用驅動力平均分配控制策略,控制簡單,對控制器內存占用較小,但無法充分發揮電驅動系統的高效驅動能力。

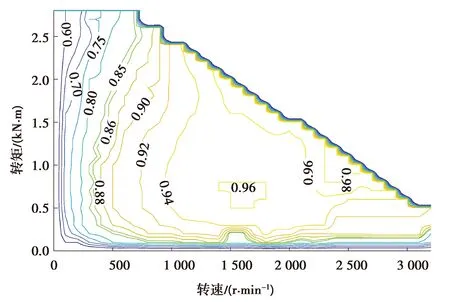

因此,當負載一定時,需要對電驅動系統的驅動力進行優化分配。10臺驅動電機通過路面進行耦合,輪邊減速機構速比i0相同,在同一車速下,10臺驅動電機的轉速一樣,對驅動力的分配即為對當前車速下的驅動電機轉矩進行分配。筆者基于圖2所示永磁同步電機穩態效率圖,采用瞬時優化算法對電驅動系統效率進行優化計算。

圖2 電機效率圖Fig. 2 Diagram of motor efficiency

汽車行駛阻力包括滾動阻力、坡度阻力、空氣阻力和加速阻力,其計算公式為

(1)

式中:Fr為車輛運行總阻力,N;m為整車質量,kg;g為重力加速度,m/s2;f為滾動阻力系數;α為坡度,(°);CD為空氣阻力系數;A為迎風面積,m2;ua為車速,km/h;u為車速,m/s;r為車輪半徑,m;δ為旋轉質量轉換系數。

整車需求功率Preq為

Preq=Fru/1 000。

(2)

電驅動系統的輸入功率Pin為

Pin=∑Tmiωmi/ηmi,

(3)

式中:Tmi為第i臺驅動電機的轉矩,N·m,i=1,2,…,10;ωmi為第i臺驅動電機轉子的角速度,rad/s;ηmi為第i臺驅動電機的驅動效率,通過實驗數據插值獲取,ηmi=f(Tmi,ωmi)。

因此電驅動系統效率ηm_sys可以定義為

ηm_sys=Preq/Pin。

(4)

驅動電機轉速與車速的關系為

(5)

式中:n為驅動電機當前轉速,r/min;i0為輪邊減速機構的減速比。

電驅動系統效率優化的目標函數為

maxηm_sys。

(6)

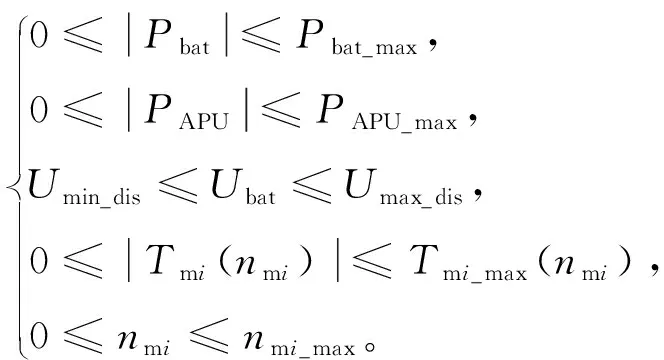

公式(1)~(6)約束條件如下:

(7)

式中:Pbat為需求的動力電池放電功率,kW;Pbat_max為動力電池能提供的最大放電功率,kW;PAPU為需求的APU功率,kW;PAPU_max為APU能發出的最大功率,kW;Ubat為動力電池的端電壓,V;Umax_dis和Umin_dis分別為動力電池端電壓的最大和最小值,V;Tmi(nmi)為第i臺驅動電機的需求轉矩,N·m;Tmi_max(nmi)為轉速nmi時驅動電機i能發出的峰值轉矩,N·m;nmi_max為驅動電機i的最高轉速,r/min。

2.2 優化過程

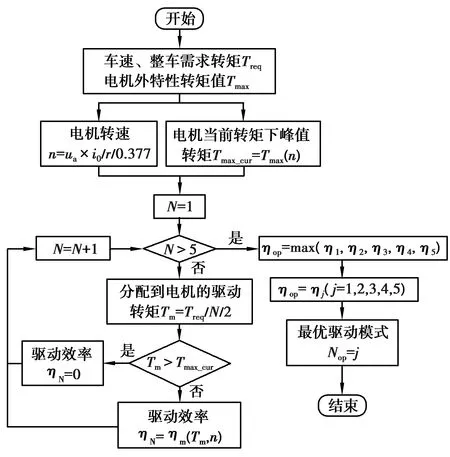

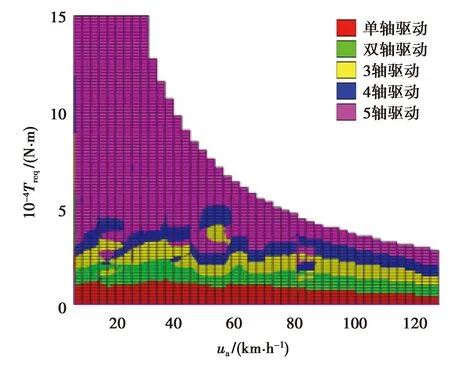

基于上述優化目標函數和約束條件,在每一個工況點(車速—整車需求轉矩)下,分別計算單軸驅動、雙軸驅動、3軸驅動、4軸驅動和5軸驅動對應的電機系統驅動效率,選擇效率最高的驅動方式為目標驅動模式,優化流程如圖3所示。

圖3 各工況點優化流程Fig. 3 Optimization process of each operating point

圖4 各模式下電驅動系統效率圖Fig. 4 Efficiency diagram of electric drive system in each mode

圖5 電驅動系統效率最優的驅動模式表Fig. 5 Driving mode table for optimal efficiency of electric drive system

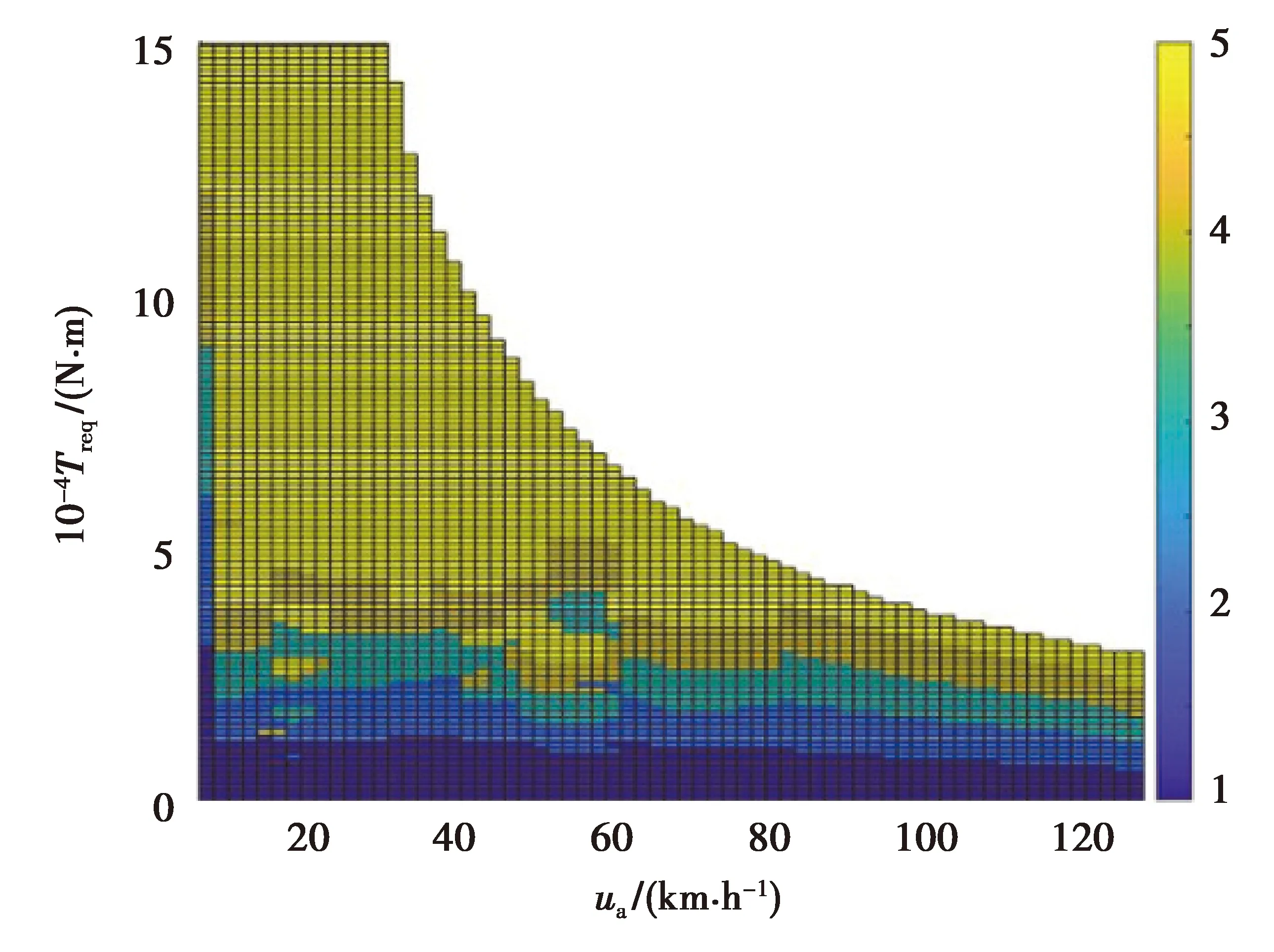

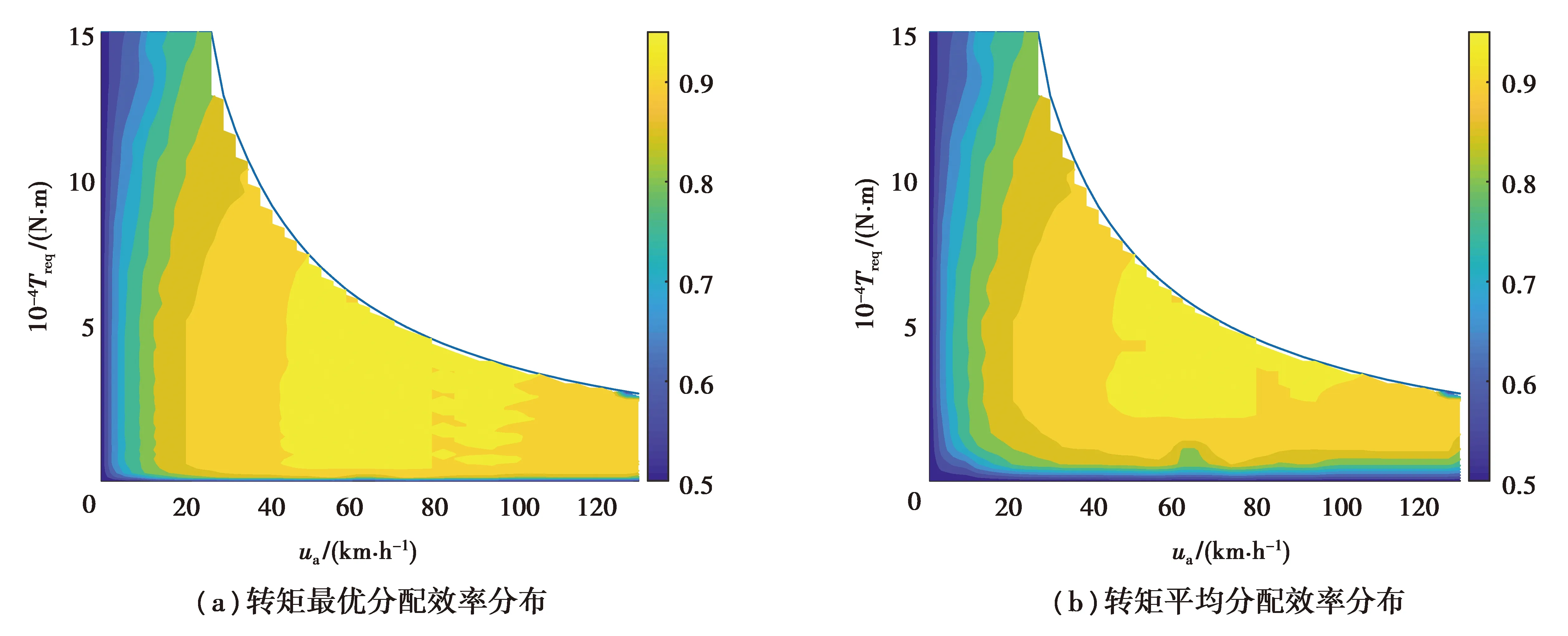

2.3 優化結果對比分析

分別采用轉矩最優化分配策略和轉矩平均分配策略,遍歷所有可行工況范圍內的工況點效率,可以得到圖6所示效率分布圖。對比圖6(a)和(b),可以看出采用最優化轉矩分配策略時,高效區(85%及以上)向中高速的低轉矩區擴展,增大了高效工作區的范圍,可以使車輛在低轉矩區運行時保持較高的驅動效率。對兩種策略下工作在高效區內的工作點比例進行統計,結果見表1,可以看出,采用最優驅動力分配策略和轉矩分配策略時,工作點在高效區的比例分別為70.57%和62.70%,經過優化的電驅動系統高效區比例提升了7.87%。

圖6 不同轉矩分配方式下的電驅動系統效率分布Fig. 6 Efficiency distribution of electric drive system with different torque distribution modes

表1 高效區對比

2.4 驅動模式表規則化處理

由于所選用的高性能驅動電機存在局部高效區,使得驅動模式表分布不均勻,易引起驅動模式頻繁切換。模式切換過程中,驅動軸會發生改變。當總的需求轉矩增加時,低數量的驅動軸無法滿足驅動力需求,需要更多的驅動軸介入工作;當總的需求轉矩減小時,需要減少驅動軸數,以提高單個驅動電機的負荷率,從而保證整車運行的經濟性。所以,模式切換時,會存在新工作電機的介入或者當前工作電機的退出。由于永磁同步電機在介入工作時升扭響應速度要慢于其在退出工作時的降扭響應速度,會導致切換過程中總的驅動轉矩產生波動,進而可能引起較大的沖擊[12-13]。如果頻繁出現驅動電機的啟停,也會增加對各電機控制器的控制難度。所以,應盡可能減少車輛運行過程中驅動模式的切換頻率,以降低整車沖擊和控制難度。這里采用兩種措施來改善模式頻繁切換的狀況:

1)兩種不同驅動模式相交的區域,電驅動系統效率相差很小,所以,為了控制效果更佳,并改善模式頻繁切換問題,將原始驅動模式表中出現的局部模式進行臨近整合,使驅動模式表趨于規則化。

2)若驅動模式邊界為嚴格的單閾值線,當車輛運行工況在模式邊界線上時,加速踏板的輕微抖動就可能使需求驅動模式發生切換。因此,需要對模式邊界進行擴展,擴展的邊界跨度速度維度為2 km/h,整車需求轉矩維度為1 200 N·m。當控制器判定驅動模式落在模式交界的帶狀區域后(模式為“0”),不進行模式切換;當識別結果在上邊界以上時,才會由模式Nop向模式(Nop+1)切換;當識別結果在下邊界以下時,才會由模式Nop向模式(Nop-1)切換。通過這種方式可以在一定程度上降低模式切換的頻率[14-15]。

按照上述兩種措施對圖5中的最優驅動模式表進行處理,結果如圖7所示。

圖7 規則化的驅動模式表Fig. 7 Regularized drive mode table

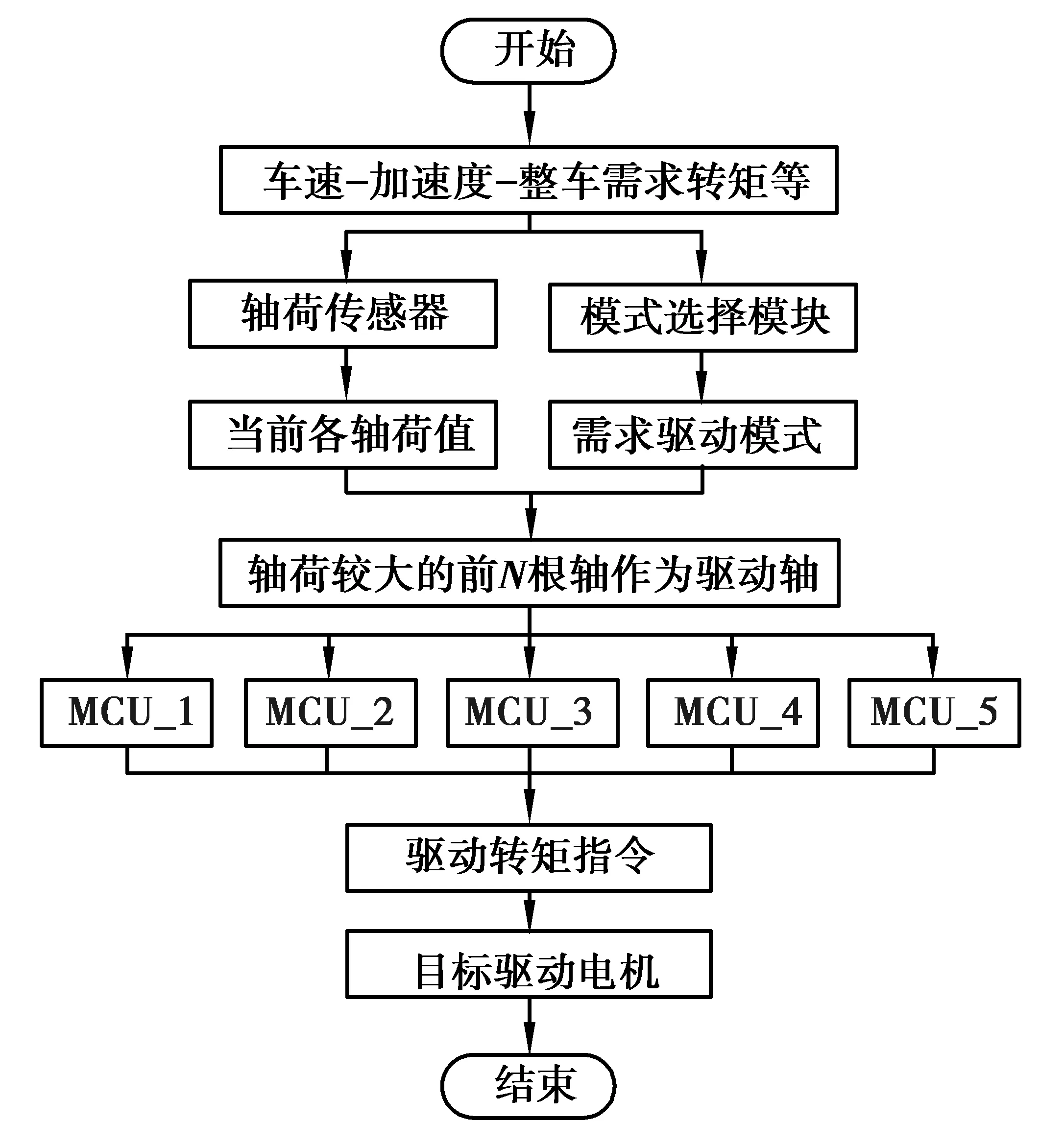

3 基于軸荷約束的驅動軸選擇及轉矩分配

從圖7可以插值得出最經濟的驅動模式Nop(Nop=1,2,3,4或5),即采用幾根驅動軸進行驅動,但具體采用哪些軸進行驅動需要考慮實時軸荷的變化,以保證車輛驅動過程中可以留有較大的附著余量,減小出現滑轉的概率。

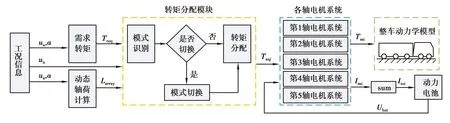

所研究的ERET工作時即為滿載,驅動過程中可能會因速度變化引起軸荷轉移。軸荷轉移會造成某一軸甚至多軸出現垂向載荷不足,進而引起該軸上附著利用率減小,使車輪因滑轉而無法響應最優驅動力。因此,需要在不考慮滑轉帶來的力矩重新分配基礎上,根據實時軸荷分布情況優先選擇質量較大的車軸作為驅動軸。將所制定的轉矩分配控制策略用流程圖8表示。

圖8 轉矩分配控制策略流程圖Fig. 8 Flow chart of torque distribution control strategy

軸荷傳感器會將軸荷分布狀態傳遞給控制器,控制器根據當前工況查表得到需求驅動軸數Nop,將驅動指令分配到軸荷大小排在前Nop位的軸。在確定了具體驅動軸以后,整車控制器會將總的需求轉矩均分給目標驅動軸,這種分配方式有利于提高驅動效率[16-17]。同一根軸上對分配到的轉矩,會再平均分配給左右2個輪邊電機,保證車輛橫向穩定性。

例如,當控制器確定的最優驅動軸數Nop=3,而軸荷傳感器得到的軸荷大小順序依次為第5軸、第3軸、第1軸、第2軸和第4軸,則控制器將選擇第5軸、第3軸和第1軸為驅動軸,然后將整車需求轉矩均分到3根軸上,每根驅動軸上的轉矩經過折算后平均分配給左右2臺輪邊電機來對車輛進行驅動。

4 經濟性仿真驗證

4.1 仿真模型搭建

目前最具代表性的2種電動汽車仿真方式為前向仿真和后向仿真,兩者在建模的方法以及仿真的運行上均具有各自的優缺點。后向仿真不包括駕駛員模型,排除了駕駛行為對經濟性的影響,較適合用于車輛設計階段,可以用來指導零部件和控制策略選擇;而前向仿真更適合于車輛設計的后期,用來調整、優化參數或控制策略,以完善車輛性能。考慮到經濟性仿真更適合采用后向仿真,所以利用MATLAB/Simulink平臺建立了后向仿真模型來對提出的驅動力優化分配策略進行驗證。

由于ERET在電量充足情況下可以長時間工作在純電動工作模式,當動力電池電量降低到某一設定值后APU系統才會介入工作,并且電驅動系統只能通過電能來進行驅動,故可在純電動模式下對電驅動系統的最優化轉矩分配策略進行驗證,建模過程中可以假設APU始終處于關閉狀態,車輛也就簡化為多軸純電動汽車,不必再對APU系統進行建模。

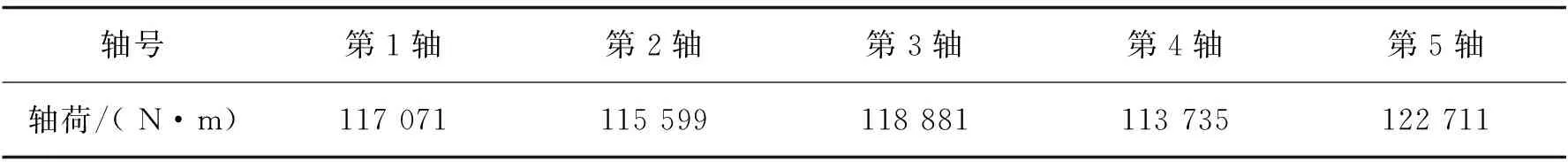

ERET后向仿真模型架構如圖9所示,在靜態軸荷(見表2)基礎上,建立了動態軸荷轉移模型[18-19]來模擬ERET運行時的軸荷狀態,以軸荷轉移引起的最大附著力的變化作為轉矩分配模塊的約束條件之一。轉矩分配模塊中,以經過離線優化的驅動模式表作為插值基準,得到各工況下最優的驅動模式,并在各約束條件下生成驅動指令,發送給相應驅動電機。由于從電機輸出軸到車輪只有一個減速器和半軸,傳動鏈短,效率高,所以將傳動系統模型進行了簡化,按照固定傳動比和機械傳動效率進行仿真計算。

圖9 整車后向仿真模型框架Fig. 9 Vehicle backward simulation model framework

表2 ERET滿載時靜態軸荷分布

圖9中,a為車輛瞬時加速度,m/s2;Larray為動態軸荷大小排列序列;Taxj為分配到各軸的轉矩,N·m;Imi為各電機工作電流,A;Itot為動力電池工作電流,A。

4.2 仿真結果對比分析

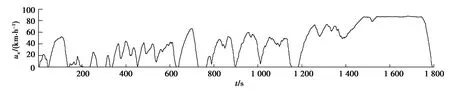

選擇C-WTVC工況進行經濟性仿真,以對最優驅動力分配控制策略、轉矩平均分配控制策略及基于軸荷比的轉矩分配控制策略進行對比研究,工況特征如圖10所示。

圖10 C-WTVC工況速度曲線Fig. 10 Velocity curve of C-WTVC

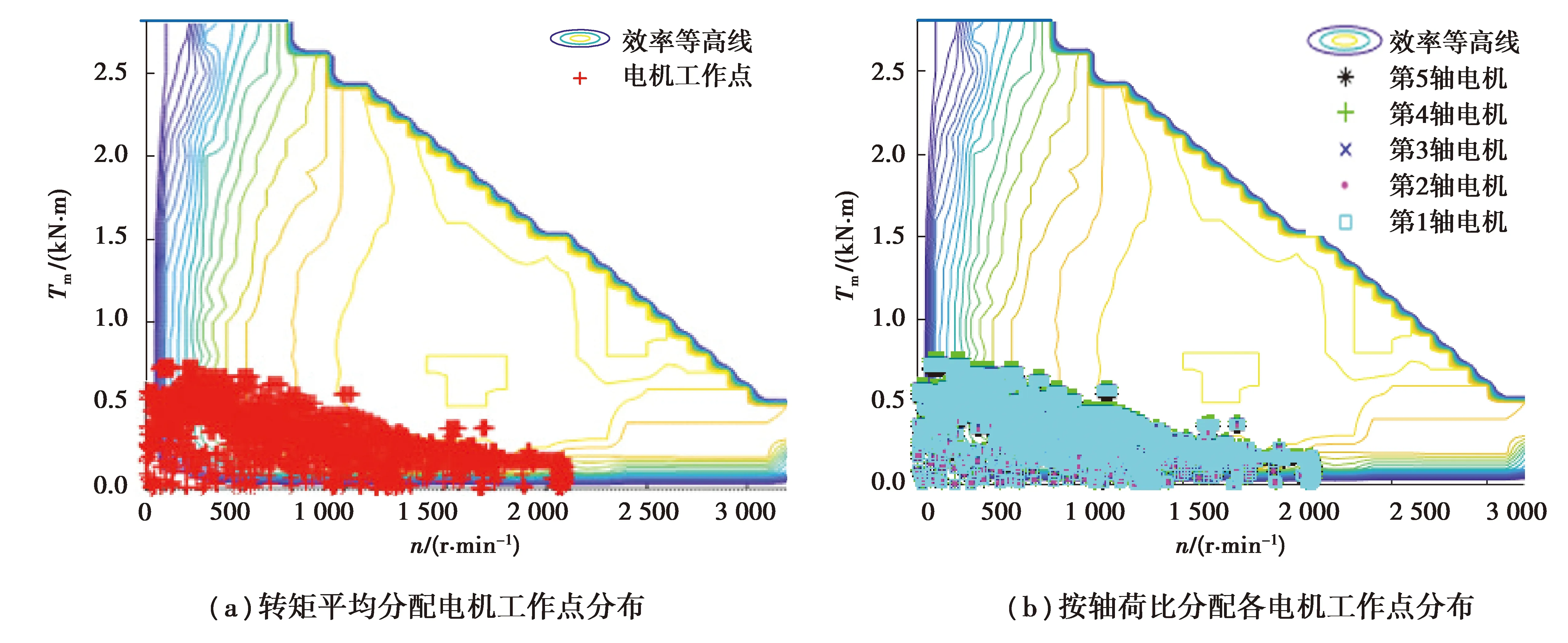

1)工作點分布對比。

3種控制策略下各驅動電機工作點分布分別如圖11(a)(b)和(c)所示。從圖11(a)可以看出,采用轉矩平分策略時,10臺驅動電機的工作點始終相同,而且集中在低轉矩范圍,效率較低;圖11(b)顯示按軸荷比進行分配時,在常規驅動工況下,動態載荷變化并不大,所以工作點仍然集中在低效區;而采用最優化轉矩分配策略時,電機工作點則集中在較為高效的區域,如圖11(c)所示,在起步等低轉矩工況下,優先采用第5軸上的電機進行驅動,這是因為起步時車輛重心會后移,而且隨著需求轉矩的變化,驅動軸也會相應發生變化,使得電驅動系統始終以最經濟模式運行。

圖11 不同控制策略下驅動電機工作點分布Fig. 11 Distribution of driving motor operating points under different control strategies

2)能耗對比。

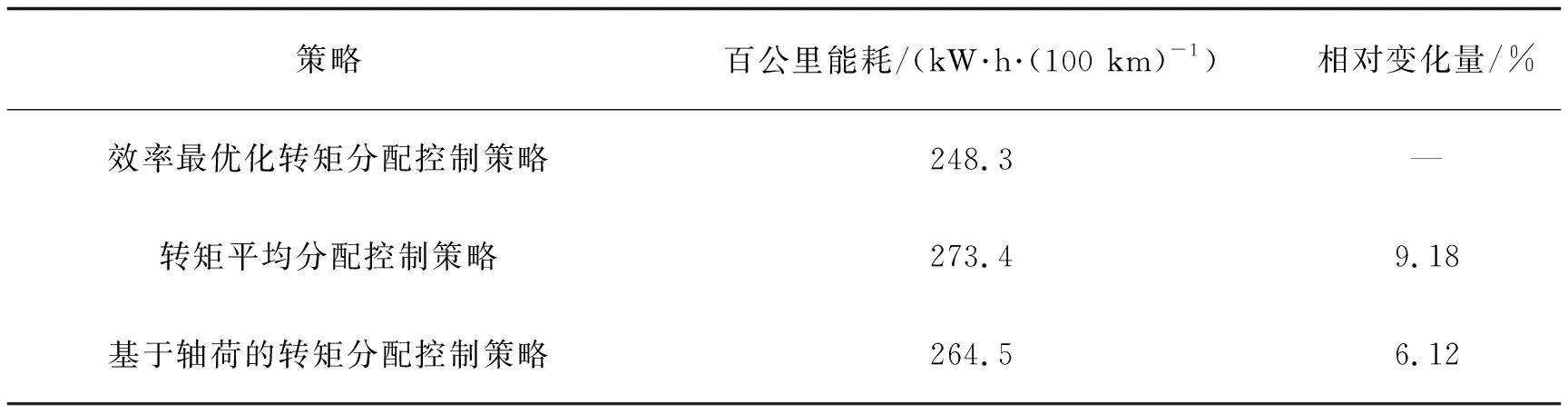

采用3種控制策略所得百公里電耗值見表3。可見,在C-WTVC工況下,采用電驅動系統效率最優化轉矩分配控制策略時,較其他兩種策略,可以節能6.12%~9.18%,效果明顯。

表3 經濟性仿真結果

3)模式識別結果分析。

以0~200 s工況段為例,對效率最優化轉矩分配控制策略仿真分析過程中的模式識別問題進行分析。采用圖5所示不經處理的驅動模式表時,得到的模式識別結果如圖12(b)所示,采用圖7所示經規則化處理的驅動模式表時,得到的模式識別結果如圖12(c)所示,采用兩種驅動模式表得到的C-WTVC工況能耗如表4所示。

圖12 模式識別結果對比Fig. 12 Comparison of mode recognition results

表4 驅動模式表處理前后能耗對比

5 結 論

為提高某5軸電驅動車輛的運行經濟性,提出了一種基于電機系統效率最優的驅動力分配控制策略,該策略以電機系統效率最優為目標,分別計算同一工況點下單軸驅動、雙軸驅動、3軸驅動、4軸驅動和5軸驅動模式下的電機系統效率,選擇效率最高的驅動模式為目標模式,然后以電機外特性為約束條件,遍歷計算所有工況點下的最優驅動模式,生成“車速—需求轉矩—最優驅動模式表”,并對其進行規則化處理。在此基礎上,考慮整車動態軸荷變化來選取目標驅動軸,實現對車輛的驅動控制。基于MATLAB/Simulink平臺進行仿真,得出如下結論:

1)采用基于電機系統效率最優的轉矩分配控制策略可以提高各工作電機的負荷率及工作效率,相對轉矩平均分配控制策略和按軸荷比例分配的控制策略具有更好的經濟性。

2)基于動態軸荷實時變化情況來選擇驅動軸,可以使車輛充分利用輪胎與地面之間的附著力,保證車輛以最優驅動力穩定運行。

3)采用“離線優化+在線應用”思想,首先對ERET驅動模式表進行離線優化,并對優化結果進行適當規則化處理,仿真結果表明該方案可以減小車輛運行過程中驅動模式切換的頻率,在保證經濟性的基礎上兼顧車輛運行的舒適性,并降低了對電驅動系統的控制難度,有利于工程化應用。