新型軸向伸縮式汽車輪胎成型模結(jié)構(gòu)設(shè)計(jì)

吳賢開(kāi),吳賢標(biāo),張首冠,蔡子平,柯湧躍,張賽軍

(1.天陽(yáng)模具有限公司,廣東 揭陽(yáng) 515559;2.華南理工大學(xué) 機(jī)械與汽車工程學(xué)院,廣東 廣州 510640)

0 引 言

輪胎是橡膠工業(yè)的代表產(chǎn)品,是一個(gè)國(guó)家發(fā)展必不可少的戰(zhàn)略資源[1]。近年來(lái),汽車工業(yè)進(jìn)入了快速發(fā)展通道,節(jié)能與新能源汽車不斷推出[2],也促進(jìn)了輪胎行業(yè)的發(fā)展。隨著輪胎行業(yè)的飛速發(fā)展,對(duì)輪胎產(chǎn)品的多樣性和性能要求也越來(lái)越高。成型是輪胎生產(chǎn)中的重要工序,其成型模的成型鼓直接影響成型輪胎的使用性能和制造精度。針對(duì)不同的要求實(shí)現(xiàn)輪胎成型是成型鼓研發(fā)的重點(diǎn),也是輪胎生產(chǎn)企業(yè)提高生產(chǎn)效益的有效途徑。

成型鼓是輪胎成型模的主要零件,其結(jié)構(gòu)的設(shè)計(jì)與改進(jìn)一直都是輪胎生產(chǎn)的重點(diǎn)。目前,國(guó)內(nèi)外關(guān)于普通車輛輪胎成型鼓的研究較多,而關(guān)于大伸縮比寬基輪胎成型鼓(徑向伸縮式)和大伸縮比航空輪胎成型鼓(軸/徑向伸縮式)的研究仍處于研發(fā)階段[3]。國(guó)內(nèi)輪胎企業(yè)的生產(chǎn)主要集中于中低端產(chǎn)品,多數(shù)高精度成型鼓與大伸縮比成型鼓依賴進(jìn)口。因此,大徑向伸縮比成型鼓的改進(jìn)設(shè)計(jì)成為其設(shè)計(jì)方面的研究重點(diǎn)。汪菲等[4]基于螺旋理論對(duì)一種航空輪胎用軸/徑向伸縮式成型鼓進(jìn)行了拓?fù)浞治雠c結(jié)構(gòu)創(chuàng)新,得到了多種可行的改進(jìn)方案。豆亞云[5]基于螺旋理論與疊加原理提出了一種新型軸/徑向伸縮式成型鼓,對(duì)其運(yùn)動(dòng)學(xué)、尺度綜合、運(yùn)動(dòng)仿真等進(jìn)行分析,實(shí)現(xiàn)了較大徑向伸縮比下成型鼓的應(yīng)用。在實(shí)際生產(chǎn)中,目前國(guó)內(nèi)徑向伸縮鼓多采用雙滑塊式連桿機(jī)構(gòu)。

改革開(kāi)放以來(lái),我國(guó)整體經(jīng)濟(jì)得到了突飛猛進(jìn)的發(fā)展,汽車行業(yè)尤為突出[6]。近年來(lái),國(guó)內(nèi)針對(duì)大徑向伸縮比成型鼓的結(jié)構(gòu)分析與改進(jìn)的研究一直在進(jìn)行,但在實(shí)現(xiàn)大徑向收縮比的同時(shí)難以兼顧對(duì)鼓寬的控制。在要求大徑向伸縮比、對(duì)鼓寬大小沒(méi)有嚴(yán)格限制的情況下可以很好地完成成型工作,在徑向伸縮比較大、鼓寬較小的場(chǎng)合中無(wú)法滿足設(shè)計(jì)要求。現(xiàn)介紹一種改進(jìn)后的軸向伸縮旋轉(zhuǎn)折疊成型鼓結(jié)構(gòu),可應(yīng)用于伸縮比大且鼓寬小的場(chǎng)合,同時(shí)改善了成型后的輪胎質(zhì)量。

1 雙滑塊式徑向伸縮成型鼓局限性

雙滑塊式徑向伸縮成型鼓是目前國(guó)內(nèi)最多使用的徑向伸縮鼓,結(jié)構(gòu)簡(jiǎn)圖如圖1所示,采用雙滑塊式連桿機(jī)構(gòu),通過(guò)左右導(dǎo)向盤(pán)的限位作用,將主軸1上滑動(dòng)座2的軸向運(yùn)動(dòng)轉(zhuǎn)化為鼓架的徑向運(yùn)動(dòng)。這種成型鼓具有整體精度高、成型效率高、運(yùn)行穩(wěn)定、可靠性高等優(yōu)點(diǎn),但鼓架的伸縮范圍會(huì)受到滑動(dòng)座軸向行程的限制。要達(dá)到較大的徑向伸縮比,必須增大滑動(dòng)座的軸向行程。而滑動(dòng)座行程的大小直接影響伸縮鼓的鼓寬大小,增大滑動(dòng)座行程則鼓寬也隨之增大。這種結(jié)構(gòu)的局限性在于滿足大伸縮比的同時(shí)鼓寬也較大,無(wú)法應(yīng)用于伸縮比較大、鼓寬較小的場(chǎng)合。

圖1 雙滑塊式徑向伸縮成型鼓結(jié)構(gòu)簡(jiǎn)圖

2 新結(jié)構(gòu)成型鼓分析

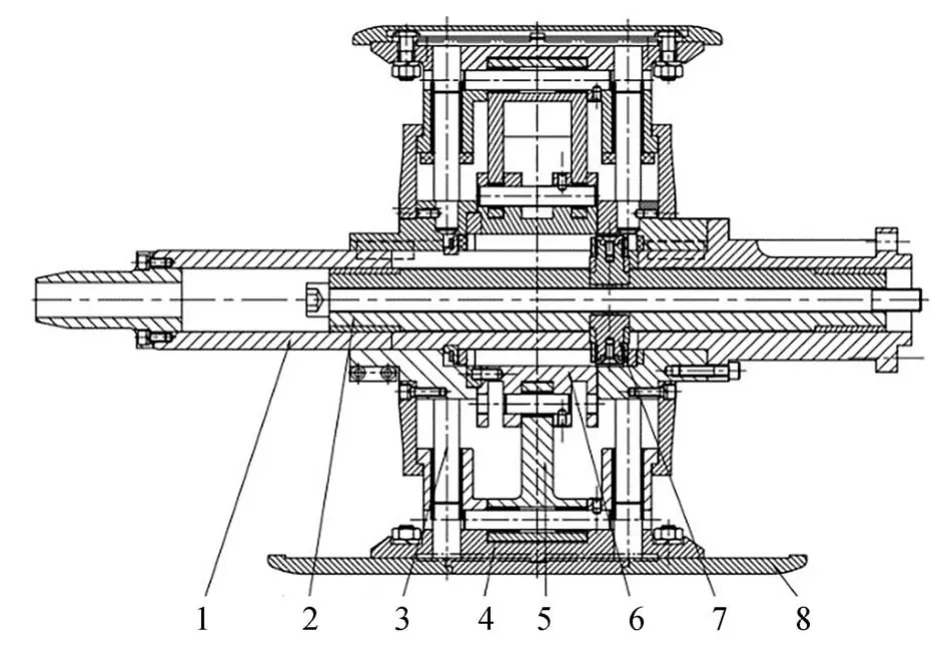

雙滑塊式徑向伸縮鼓實(shí)現(xiàn)大伸縮比的同時(shí)無(wú)法保證較小鼓寬的應(yīng)用,現(xiàn)設(shè)計(jì)了一種新結(jié)構(gòu)軸向伸縮旋轉(zhuǎn)折疊成型鼓。新結(jié)構(gòu)成型鼓改進(jìn)了原結(jié)構(gòu)對(duì)鼓寬的限制,可適用于伸縮比大、鼓寬小的場(chǎng)合,成型鼓結(jié)構(gòu)如圖2所示。

圖2 新結(jié)構(gòu)成型鼓

成型鼓不再采用原來(lái)將滑動(dòng)座軸向運(yùn)動(dòng)轉(zhuǎn)化為鼓架徑向運(yùn)動(dòng)的伸縮方式,而是利用旋轉(zhuǎn)座的回轉(zhuǎn)運(yùn)動(dòng)帶動(dòng)連桿擺動(dòng)使鼓架與鼓肩進(jìn)行徑向伸縮運(yùn)動(dòng)。成型鼓主體結(jié)構(gòu)由主軸1、鼓肩8、與鼓肩固定連接的鼓架4、鼓肩的徑向伸縮裝置和旋轉(zhuǎn)折疊裝置、心軸2和軸向旋轉(zhuǎn)運(yùn)動(dòng)裝置組成。其中徑向伸縮裝置由導(dǎo)向桿3及導(dǎo)向套組成,帶動(dòng)鼓肩鼓架實(shí)現(xiàn)徑向伸縮;旋轉(zhuǎn)折疊裝置由主軸1、連桿5、旋轉(zhuǎn)座6和旋轉(zhuǎn)套組成,旋轉(zhuǎn)座由螺釘固定在旋轉(zhuǎn)套上,連桿兩端通過(guò)傳動(dòng)銷7分別與鼓架和旋轉(zhuǎn)座連接,通過(guò)旋轉(zhuǎn)座的旋轉(zhuǎn)運(yùn)動(dòng)帶動(dòng)連桿完成成型鼓的張開(kāi)、折疊動(dòng)作。鼓肩由大鼓肩和小鼓肩組成,連桿由大連桿與小連桿組成。大鼓肩與大連桿相連,小鼓肩與小連桿相連。大連桿長(zhǎng)度較長(zhǎng),大連桿與導(dǎo)向桿形成的角度應(yīng)大于小連桿與導(dǎo)向桿形成的角度,小連桿與導(dǎo)向桿形成的角度可以接近于0。因此,鼓肩收縮時(shí)小鼓肩先進(jìn)行收縮,這種結(jié)構(gòu)設(shè)計(jì)使收縮過(guò)程中大小鼓肩不會(huì)互相干擾,展開(kāi)過(guò)程中又能相互閉合,形成無(wú)縫隙真圓狀態(tài)。成型鼓兩邊各有一個(gè)導(dǎo)向座,左導(dǎo)向座通過(guò)主軸上的鎖緊環(huán)與小平鍵實(shí)現(xiàn)定位,右導(dǎo)向座通過(guò)主軸上的軸肩與小平鍵實(shí)現(xiàn)定位。此外,在導(dǎo)向座上還設(shè)有限位盤(pán),用以限制鼓架徑向展開(kāi)的行程,還可以減少行程誤差,提高輪胎胎胚的成型精度。對(duì)于軸向旋轉(zhuǎn)運(yùn)動(dòng)裝置,旋轉(zhuǎn)套設(shè)計(jì)為中空?qǐng)A筒狀,裝配在主軸上,旋轉(zhuǎn)套側(cè)面設(shè)有軸向方向的直線導(dǎo)向通孔,與芯軸固定連接的傳動(dòng)銷穿過(guò)直線導(dǎo)向通孔并進(jìn)入螺旋導(dǎo)向槽,旋轉(zhuǎn)座設(shè)置在旋轉(zhuǎn)套外側(cè)并固定連接,實(shí)現(xiàn)軸向旋轉(zhuǎn)運(yùn)動(dòng)。成型鼓的小鼓架上還焊接了調(diào)整塊,可以通過(guò)調(diào)整螺釘來(lái)調(diào)節(jié)調(diào)整塊與鼓配合的松緊程度,使鼓肩整體更接近真圓狀態(tài),有利于提高輪胎胎胚成型的合格率。

這種新型軸向伸縮旋轉(zhuǎn)折疊成型鼓的結(jié)構(gòu)使鼓架與鼓肩只進(jìn)行徑向運(yùn)動(dòng),在軸向?qū)崿F(xiàn)了零行程,縮短成型鼓的軸向內(nèi)部空間,結(jié)構(gòu)更緊湊,有效減小了鼓寬,尤其適用于伸縮比大但鼓寬小的工作場(chǎng)合。

3 新結(jié)構(gòu)成型鼓工作過(guò)程

軸向伸縮旋轉(zhuǎn)折疊成型鼓通過(guò)對(duì)運(yùn)動(dòng)伸縮機(jī)構(gòu)的改進(jìn),利用旋轉(zhuǎn)運(yùn)動(dòng)向徑向直線運(yùn)動(dòng)的轉(zhuǎn)化實(shí)現(xiàn)了徑向伸縮功能。實(shí)際工作時(shí),芯軸在主軸內(nèi)做軸向直線往復(fù)運(yùn)動(dòng),傳動(dòng)銷在芯軸與直線導(dǎo)向通孔和螺旋導(dǎo)向槽的共同作用下,推動(dòng)旋轉(zhuǎn)套旋轉(zhuǎn)。這一步驟將芯軸的軸向運(yùn)動(dòng)轉(zhuǎn)化為旋轉(zhuǎn)套的旋轉(zhuǎn)運(yùn)動(dòng),即“軸向伸縮”的實(shí)現(xiàn)。連桿一端通過(guò)銷軸與鼓架連接,另一端通過(guò)銷軸與旋轉(zhuǎn)座連接,旋轉(zhuǎn)套帶動(dòng)旋轉(zhuǎn)座沿主軸表面做旋轉(zhuǎn)運(yùn)動(dòng),以此帶動(dòng)連桿的擺動(dòng),使鼓肩與鼓架在導(dǎo)向桿的作用下進(jìn)行徑向伸縮運(yùn)動(dòng),實(shí)現(xiàn)輪胎成型。成型鼓的大連桿長(zhǎng)度比小連桿長(zhǎng),鼓肩收縮時(shí),小鼓肩由于小連桿較短直接進(jìn)行收縮,而大鼓肩則先向外展開(kāi)一小段距離后再進(jìn)行收縮,順利完成鼓架的徑向伸縮運(yùn)動(dòng)。

4 新結(jié)構(gòu)成型鼓在實(shí)際生產(chǎn)中的應(yīng)用

采用新結(jié)構(gòu)的軸向伸縮旋轉(zhuǎn)折疊成型鼓已應(yīng)用于實(shí)際生產(chǎn)中,成型鼓實(shí)物如圖3所示。傳統(tǒng)的雙滑塊結(jié)構(gòu)式成型鼓結(jié)構(gòu)簡(jiǎn)單,可以實(shí)現(xiàn)不同大小的徑向伸縮比。但針對(duì)大徑向伸縮比及較小鼓寬的要求,由于其導(dǎo)向裝置的限制必須增大滑動(dòng)座的軸向行程,從而鼓寬隨之增大無(wú)法滿足要求。新結(jié)構(gòu)成型鼓通過(guò)新的運(yùn)動(dòng)轉(zhuǎn)換方式可以在實(shí)現(xiàn)大徑向伸縮比的同時(shí)達(dá)到較小的鼓寬,其結(jié)構(gòu)更為緊湊,同時(shí)提高了成型精度并延長(zhǎng)了使用壽命。相較于普通成型鼓5萬(wàn)次左右的使用壽命和徑向跳動(dòng)0.5 mm以上的變形量,新結(jié)構(gòu)成型鼓的使用壽命為15萬(wàn)次以上,變形量為徑向跳動(dòng)0.2 mm以下。

圖3 成型鼓實(shí)物

5 結(jié)束語(yǔ)

針對(duì)原結(jié)構(gòu)成型鼓實(shí)現(xiàn)大伸縮比的同時(shí)無(wú)法對(duì)鼓寬進(jìn)行限制的問(wèn)題,設(shè)計(jì)了一種新型軸向伸縮式汽車輪胎成型模,通過(guò)芯軸的直線運(yùn)動(dòng)向旋轉(zhuǎn)運(yùn)動(dòng)的轉(zhuǎn)化,再向鼓架的徑向伸縮運(yùn)動(dòng)的轉(zhuǎn)化,使鼓架和鼓肩只進(jìn)行徑向運(yùn)動(dòng),實(shí)現(xiàn)了不影響鼓寬的大伸縮比輪胎成型。

新型成型鼓已經(jīng)在實(shí)際生產(chǎn)中應(yīng)用,生產(chǎn)精度得到了較大提高,對(duì)輪胎生產(chǎn)有著重要的實(shí)用意義。