鐵路工程建設中的簡支箱梁梁場預制施工技術

鄭超

(中鐵二十五局集團第三工程有限公司,湖南 長沙 410007)

1 鐵路工程與簡支箱梁概述

1.1 鐵路工程

鐵路工程指的是鐵路上的各種土木工程設施,也指修建鐵路各個階段中所應用的技術[1]。若按照軌距劃分,將鐵路劃分為標準軌距鐵路、窄軌鐵路以及寬軌鐵路等類型;按照牽引動力劃分,將鐵路分為蒸汽牽引、電力牽引以及內燃牽引等類型;按照任務以及運量劃分,則將鐵路分為為Ⅰ級、Ⅱ級、Ⅲ級及地方鐵路。

1.2 簡支箱梁

在鐵路工程建設中應用簡支箱梁結構有助于加快施工進度、提高施工質量、增強施工安全性,并降低后續維修難度,為此簡支箱梁在鐵路工程中的應用范圍較為廣泛。

箱梁指的是橋梁工程中梁的一種,內部是空心的,上部有翼緣,形狀類似于箱子,所以被稱之為箱梁。簡支箱梁指的是將一聯連續梁分成幾段,每段長約一孔,各段在預制場預制后張拉正彎矩鋼束,移運吊放到墩臺頂的臨時支座上成簡支狀態。

2 梁場選址

梁場的規模與范圍影響著制梁的工期與成本,為了控制工期與成本,應該根據實際情況明確梁場的選址,即根據鋪架計劃和實際情況明確選址。同時,在選址過程中綜合考慮交通情況、地質情況、材料運輸以及氣象變化情況,確保所有梁場的位置科學合理[2];其次,在建設梁場的過程中應堅持因地制宜、成本合適、安全性高等原則,根據箱梁技術的特點以及地勢情況統籌規劃。

2.1 運距與架梁速度的關系

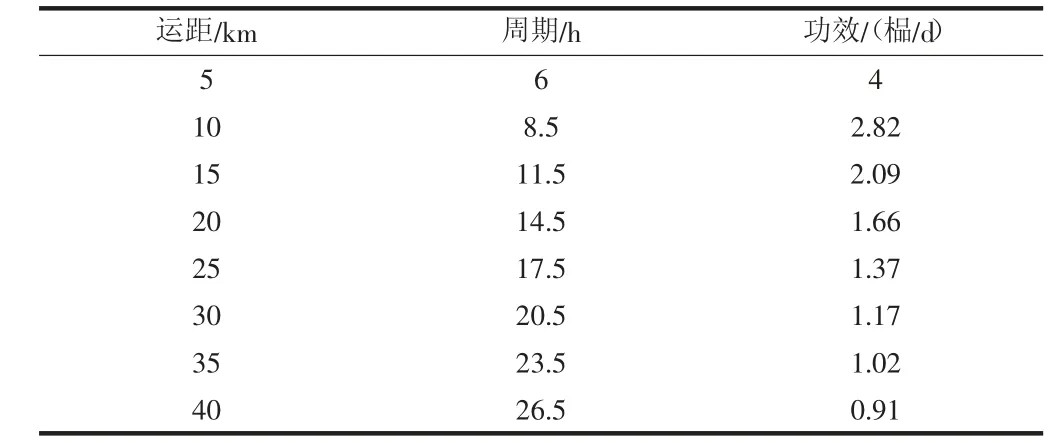

架梁作業主要包括過孔、拖梁、落梁就位、砂漿錨固等環節,其中過孔與落梁就位約耗耗費1h,拖梁耗費2h,砂漿錨固耗費約2h,整個流程大約需要6h。運梁作業包括提梁、運梁行走、喂梁以及空車返回,其中提梁會消耗1h,喂梁耗時1.5h,運梁行走的時間應根據運距以及重車運行速度計算,空車返回的時間根據運距以及空車運行速度計算[3]。如果一個梁場有1套運架設備,若按照每天24h進行運架作業,那么運距和架梁功效之間的關系如表1所示。

表1 運距與架梁功效之間的關系

2.2 合理確定運架梁半徑

(1)從施工的總工期角度來看,后續無砟軌道施工的運架梁半徑在15km之內,制架周期也應該在1~2年內,所以若根據一個梁場有一套運架設備來算,運架梁的半徑在10~15km范圍內較為合適。

(2)從經濟性角度來看,箱梁預制數量若過少則無法滿足盈虧平衡點的制梁數量要求。因此,對于一個每天產能是1榀的梁場來說,制梁數量超過300榀。若梁場的產能為2榀,制梁數量超過600榀,即每個制梁臺座至少預制60榀箱梁。運梁車在運輸過程中會遇到通過性這一問題,在綜合考慮這一問題后需采用特殊的路基處理方式處理架梁通道,或者利用低位架橋機牽引過隧道的方式。

(3)從運梁車通過性這一角度來看,在綜合分析隧道、特殊橋梁等因素對架梁的影響后,應采用低位架橋機或運架一體機過隧道的方案。

2.3 制定梁場土建施工方案

整孔簡支箱梁的自身重量非常大,且對制梁臺座與存梁臺座基礎的不均勻沉降有較高的要求,即要求四角高差在2mm之內,為此在明確梁場位置之后開展地質勘探工作。同時,將地質勘探的結果當作結構設計的依據,委托優質的設計單位負責設計工作,并從中選取結構安全可靠、成本低的方案。

2.4 估算梁場占地面積

梁場應用的是單層存梁,經過計算發現每個制梁臺座的占地面積大約在15000m2,若計算制梁區、存梁區、喂梁區、混凝土拌合站與砂石料存放區、鋼筋加工與綁扎存放區以及辦公生活保障區,梁場的占地面積按照每一個臺座占地13000m2計算。若堅持環保、節約土地等原則,綜合考慮不均勻沉降、存梁受力檢算等情況進行雙層存梁,若工期允許可利用車站紅線內用地建場,并充分利用車站紅線用地建場。但是雙層存梁的載荷非常大,普通材料無法承受這種載荷,導致雙層存梁這種方式沒有得到普遍應用,然而近年來我國部分企業在不斷優化工藝和材料,為雙層存梁的應用奠定基礎。

3 平面布置

平面布置指的是根據制梁設施的數量明確設施在梁場中的布置方案。

3.1 箱梁預制生產線的布置方式

若是單條箱梁生產線按照直線方式布置,即按照鋼筋綁扎臺座、制梁臺座、內模支架的順序布置。若是兩條以上箱梁生產線按照平行方式交錯分布,但是在分布時明確縱向間距與橫向間距,其中縱向間距應分析提梁機的跨度、長度與寬度以及鋼絞線預留長度等因素,橫向間距需考慮制梁臺座間材料設備吊裝運輸以及制梁區龍門式起重機的跨度。

3.2 制梁工序

當前,經常應用整體式固定外模、全液壓托拉式內模的方式制梁。在這一工序中,外模與臺座是固定的,內模是通過內模支架和反軌輪由卷揚機牽引進行拆模和作業,同時利用定尺油油缸控制內模的尺寸。

3.3 制梁周期

在不同地區制梁周期不同,例如在南方地區制梁周期都在5d左右,而在北方地區由于混凝土養護時間較長,所以制梁周期為6d。根據相關公式求出內膜使用率為94%,外模與臺座的使用率為97%。

3.4 明確制梁臺座數量

根據制梁工序、設備配置、制梁周期以及梁場產能明確制梁臺座的數量,即根據N=TK(其中:N-制梁臺座的數量;K-梁場產能;T-單個臺座質量周期)這一公式計算制梁臺座的數量。

3.5 明確存梁臺座數量

臺座數量會受到多種因素的影響,例如場地面積、制梁規模、需求、原材料供應、梁板使用等,但從實際情況來看存梁臺座的數量是由箱梁在存梁臺座上的最短存放時間以及梁場產能決定的。從理論層面來看,可以根據M=TK(M是理論上的最少存梁臺座數量,K指的是梁場的產能,而T指的是箱梁在存梁臺座上最短的存放時間)這一公式計算最少存梁臺座的數量。但從實際情況來看,制架存梁是協調的過程,制梁進度前慢后快,而架梁進度是前快后慢。同時,在施工過程中也可能會出現運架設備無法及時進場、設備出現故障、架梁通道存在特殊路基段地基處理等情況,可能會對運架施工造成影響,設備整修時間、假設主體時間、場地清理時間等因素也會影響到施工,因此在計算實際最少存梁臺座數量時取理論存梁臺座數量的10%~30%,增強存梁臺座數量計算的合理性。

3.6 梁場布置

根據制梁場的制梁工序以及生產效率明確制梁臺座以及存梁臺座的數量和具體的布置方式,同時應該根據實際情況選擇制梁設備工裝。一般情況下,制梁臺座與存梁臺座的布置方式有兩種,即縱列式布置與橫列式布置,其中橫列式布置是最為常用的布置方式,比較適用于大型梁場,只利用一臺提梁機或多臺橫移臺車即可,操作較為簡單;其次,根據功能將梁場劃分為六個區域,即制梁區、存梁區、喂梁區、鋼筋儲存與加工區、砂石料儲存于混凝土攪拌區以及辦公與生活保障區。根據工業化思路劃分各個區域,實現各個區域的緊湊合理,確保區域劃分不僅符合制梁工藝的需求,也符合箱梁提運架設備安裝與拆運的需求、靜載試驗的需求,并保障區域劃分滿足防火、環保等要求,增強供水、供電的便利性。

4 設備配套

若想將箱梁移出制梁臺座可采用兩種方式,第一種是利用提梁機將箱梁提吊出來,第二種是利用橫移臺車將箱梁移出。

如果按照36h可完成一個底腹板鋼筋骨架,24h可完成一個頂板鋼筋骨架的綁扎功效,配置底腹板綁扎胎具以及頂板鋼筋綁扎胎具;其次,對于固定式外模的制梁臺位,因為內膜的使用率達到95%,外模以及臺座的使用率達到100%,所以內模板與外模板的數量應該與臺座的數量相等,若是單條生產線相鄰臺座之間可以共用內模。

此外,根據梁場的產能以及設備的利用率選擇設備。一般情況下,配備4~5輛混凝土輸送車運送、一臺混凝土攪拌站,同時一個臺座配備2臺混凝土地泵和2套布料機。

5 箱梁預制質量控制要點

在進行箱梁預制施工時,將鋼筋、模板、混凝土以及預應力當作質量控制要點,并以原材料-工序-成品檢驗為主線,有效控制工序過程,實現各個工序之間的銜接循環。同時,在施工時加大對預應力預、初、終張拉與混凝土澆筑這些過程的質量控制力度。在進場時檢驗鋼筋,之后做好鋼筋加工、鋼筋骨架綁扎等工作,檢驗鋼絞線錨具的質量、混凝土原材料質量,提高模板調整、混凝土拌和、蒸氣養護以及孔道壓降等環節的施工質量,這樣才能夠提高箱梁預制質量。

6 結語

簡支箱梁梁場預制施工技術在鐵路工程建設中發揮著重要作用,根據運距與架梁速度的關系等各方面情況選擇梁場的位置,其次做好平面布置與設備配套工作,并通過有效措施提高箱梁預制的質量,從而降低成本,增加經濟效益。