城市軌道寬枕板式聚氨酯固化道床施工技術研究

高志遠

(中鐵十一局集團華東建設有限公司,江蘇南京 211200)

0 引言

目前國內城市軌道交通通過地裂縫和斷裂帶時,普遍使用可調式框架板軌道方案,理論上最大高程調整量500mm,水平調整量-13~93mm,優(yōu)點是運營維護工作量較小,缺點是不能適用于最大錯位超過500mm 的大變形地質斷層。有砟道床方案采用散體的道砟,便于校正道床平縱斷面,軌道不平順可以通過抬道或落砟、搗固枕下道砟加以找平,軌道方向錯亂可以通過撥道予以調整,其優(yōu)點是能充分適應活動斷層的變形,其施工及調整相對整體道床而言較為簡單;缺點在于有砟軌道幾何形位不易保持且維修量較大,在前后均為無砟軌道的情況下插入較短的有砟軌道,有砟軌道與整體道床之間剛度差異大,需設彈性過渡段,導致軌道結構的彈性頻繁變化[1]。

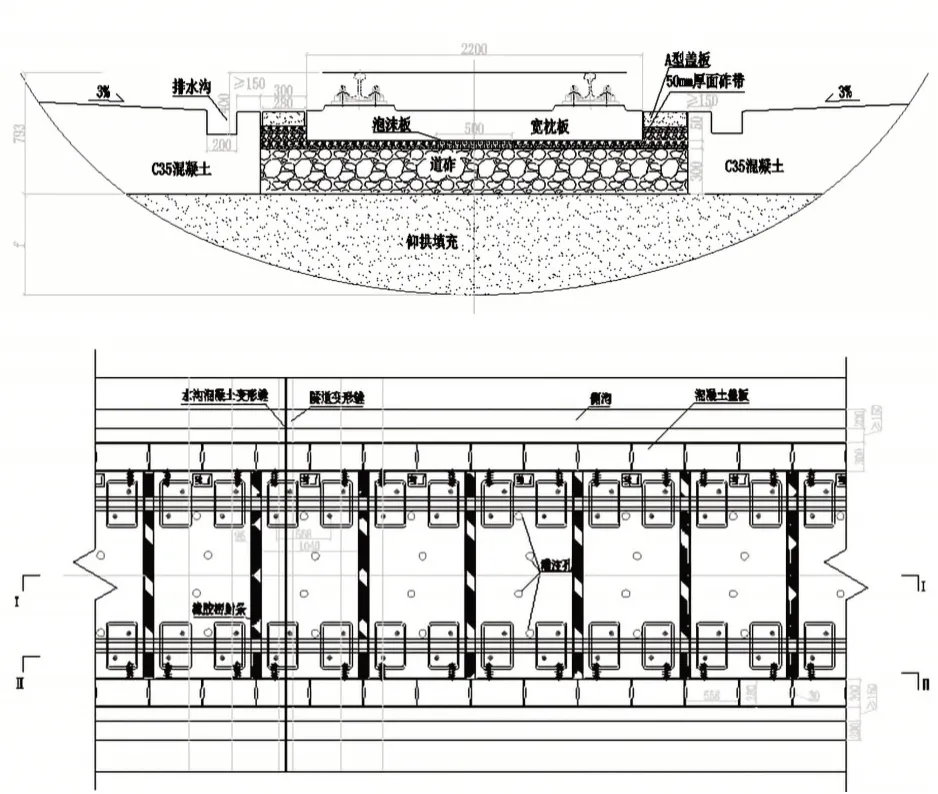

從以上情況可以看出,國內城市軌道交通對活動斷層、地裂縫等特殊地質進行過一些研究,但尚未對短時、大變形的活動斷層地段軌道結構進行過系統(tǒng)研究,也沒有可借鑒的工程經驗。2005年6月聚氨酯固化道床理念誕生,聚氨酯固化道床是在穩(wěn)定清潔的碎石道床內,灌注聚氨酯混合液,經發(fā)泡膨脹,充填道床內部空隙,使枕下道床結構整體化。自2007年以來,已鋪設的聚氨酯固化道床大部分用于貨運重載鐵路,主要集中在德國和中國。烏魯木齊軌道交通1 號線把首次設計的寬枕板式聚氨酯固化道床(見圖1)應用于城市軌道交通,主要優(yōu)點是能應用于短時、大變形的活動斷層地段,具有良好的彈性、整體性和穩(wěn)定性,且道砟無粉化、板結等問題,養(yǎng)護維修量低[2];主要缺點是道床灌注需要專用設備,工藝較為復雜。

圖1 寬枕板式聚氨酯固化道床

1 工程概況

由中鐵十一局集團有限公司承建烏魯木齊軌道交通1 號線工程軌道安裝工程02 標段的施工范圍為:鐵路局站一國際機場站[正線及配線Y(Z)DK16+000~Y(Z)DK22+170,Y(Z)JDK0+000~Y(Z)JDK6+940]和百園路車輛段(含出入段線)的軌道施工,除百園路車輛段為地面線,其余均為地下線。該標段寬枕板式聚氨酯固化道床位于體植區(qū)間左右線里程范圍Y(Z)DK17+880~Y(Z)DK18+080,合計長度為400m(折合為單線)。

2 施工工藝流程及控制要點

2.1 施工準備

施工前,與土建單位辦理好施工場地移交手續(xù),并進行現(xiàn)場交接樁。圖紙到位后,組織項目有關人員進行圖紙會審,有疑問及時與監(jiān)理、設計、業(yè)主溝通解決。根據(jù)施工進度情況確保進場材料及機械設備的數(shù)量和質量合格。根據(jù)設計圖紙并結合施工技術交底、施工安全技術措施進行交底,確保相關作業(yè)人員熟悉并掌握各工序操作要點及注意事項,保證施工質量。提前清理隧道,做到施工段內無積水,無雜物。

2.2 仰拱回填

軌道結構高度為900mm,寬枕板固化道床高度為793mm,故道床下方107mm 需提前進行回填,回填時嚴格控制標高,允許偏差:-20~0,平整度不得大于10mm/m。澆筑完成后并對混凝土表面進行拉毛或鑿毛處理。在過渡段位置道床厚度要按照線性遞減的方式進行過渡。

2.3 道砟槽施工

根據(jù)交接樁與復測成果布設水溝施工基標,然后根據(jù)基標彈出水溝內側擋墻邊線,為模板支立做好準備。水溝內側擋墻類似兩道平行的連續(xù)墻,此結構使用平面模板,因沒有軌道作為參照,模板上沿的定位和加固比較困難,現(xiàn)場可采用鐵絲、鋼筋樁、木條斜撐和木條內撐相結合的方式加固模板。安裝后檢查模板是否牢固,線型是否良好。水溝混凝土每隔9m 設置一道伸縮縫或者變形縫,隧道結構變形縫位置水溝也應設置變形縫,變形縫或伸縮縫寬20mm,伸縮縫及變形縫內設置10~20mm 厚經防腐處理的木板,頂面用瀝青做防水處理。鋼筋綁扎嚴格按照圖紙進行,鋼筋采用HRB400 級,直徑10mm,鋼筋凈保護層厚度不小于35mm。鋼筋間距、位置、長度可以根據(jù)現(xiàn)場實際情況適當調整。過渡段水溝順接處縱向鋼筋可根據(jù)水溝的具體布置的需要進行截斷。因道砟槽側墻上設置有縱向水溝,若要做到側墻一體成型,則需定制專門的模板,這樣既不經濟,也耽擱工期,所以最終采用分層澆筑的方式進行施工。澆筑混凝土時需注意以下幾點:第一,混凝土振搗時必須快插慢拔,保證擋墻混凝土的密實度;第二,道砟槽頂面抹面允許偏差為:平整度5mm/1m、高程0~-5mm;第三,混凝土澆筑完畢后12~18h,進行灑水養(yǎng)護處理,養(yǎng)護時間一般不少于7d。拆除側墻及水溝模板,過程中注意避免損壞擋墻即水溝棱角,并打掃干凈。

2.4 走行軌安裝

鋪軌龍門吊走形線采用的走行軌為P24 鋼軌,安裝前應提前將P24 鋼軌運輸至線路兩側,由于有道砟槽作為支撐無需安裝走形軌支腿,直接在道砟槽側墻上安裝走形軌,采用膨脹螺栓和扣板進行固定,間隔1.2m 設置一處。走行軌橫向跨度定為3.7m,走行軌應設斜撐加固,保證P24 鋼軌的穩(wěn)定性及鋪軌龍門吊的行駛安全。

2.5 分層鋪砟、壓實、搗固

為精準控制軌面高程,道砟的攤鋪應分層進行。底砟采用專用的敞口箱(類似道岔扣件箱、側邊靠近底部開門,裝料時用鐵板擋門)運至施工作業(yè)地點,鋪軌龍門吊運輸?shù)理南洳⑴浜蠑備伒理摹5理牡臄備伜穸葹?0cm,攤鋪應分層進行。對攤鋪好的道碴進行碾壓,碎石道床和整體道床銜接部位應加強碾壓。碾壓完成后,利用水準儀測量底砟面標高,確保底砟高度不超限。砟面平整度采用3m 直尺檢查不得大于20mm。線路底砟搗固、養(yǎng)護采用小型壓路機進行作業(yè)。為精準控制軌面高程,道砟的攤鋪應分層進行,最上層采用50mm 面砟帶。碾壓完成后,利用水準儀測量面砟帶頂面標高,確保面砟帶高度不超限。砟面平整度采用3m 直尺檢查不得大于5mm。

2.6 寬枕板軌排施工

寬枕板到達施工場地應檢查寬枕板是否有磕碰或損壞,如有損壞需及時更換。因寬枕板本身較重(2.2×1.04×0.2m),為確保運輸安全,寬枕板軌排組裝在現(xiàn)場進行,寬枕板、扣件、鋼軌、黃油等材料通過軌道車和鋪軌小龍門吊運輸至作業(yè)位置,運輸過程應避免寬枕板的損壞。首先,在寬枕板鋪設前,先進行泡沫板布置,采用500mm 寬的泡沫板鋪設在線路中心,沿線路方向通長布置。其次,檢查面砟的平整度,防止局部道砟不平整影響寬枕板的平整度。最后,進行寬枕板的鋪設,軌排組裝時寬枕板按照設計規(guī)定數(shù)量等距懸掛,前后兩塊間距允許偏差為±10mm。過渡段長枕式整體道床軌枕間距按設計要求布置。鋪設時應注意,軌道車停車時要及時放入鐵靴,防止平板車滑行。兩臺龍門吊共同作業(yè)時,要專人指揮,口令統(tǒng)一、清晰,司機操作熟練,配合默契。

2.7 軌道精調

以鋪軌基標為基準,借助直角道尺和萬能道尺,通過調整面砟帶和寬枕板兩側填充砟帶及嵌縫橡膠條對軌道幾何狀態(tài)進行初調。要求軌道目視順直或圓順,標高、軌距、水平及方向偏差均不超過驗標要求,上緊接頭螺栓并保持軌縫對接。

2.8 聚氨酯道床澆筑作業(yè)

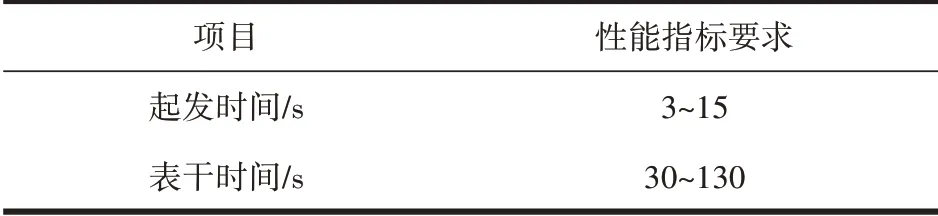

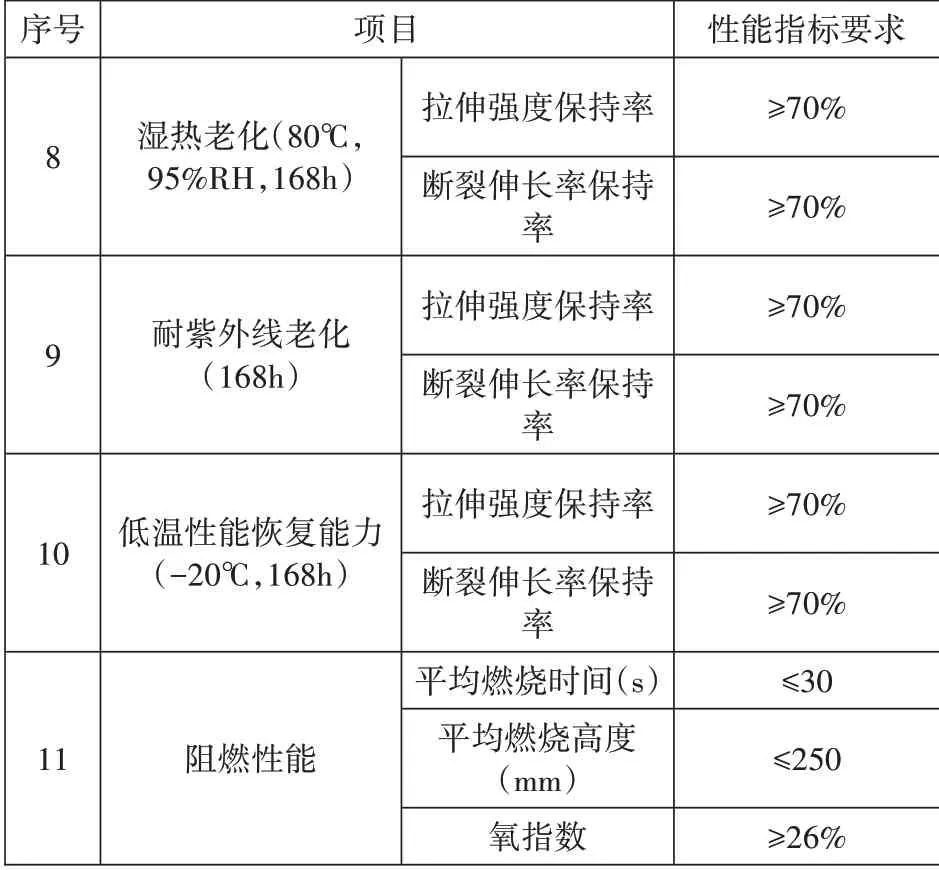

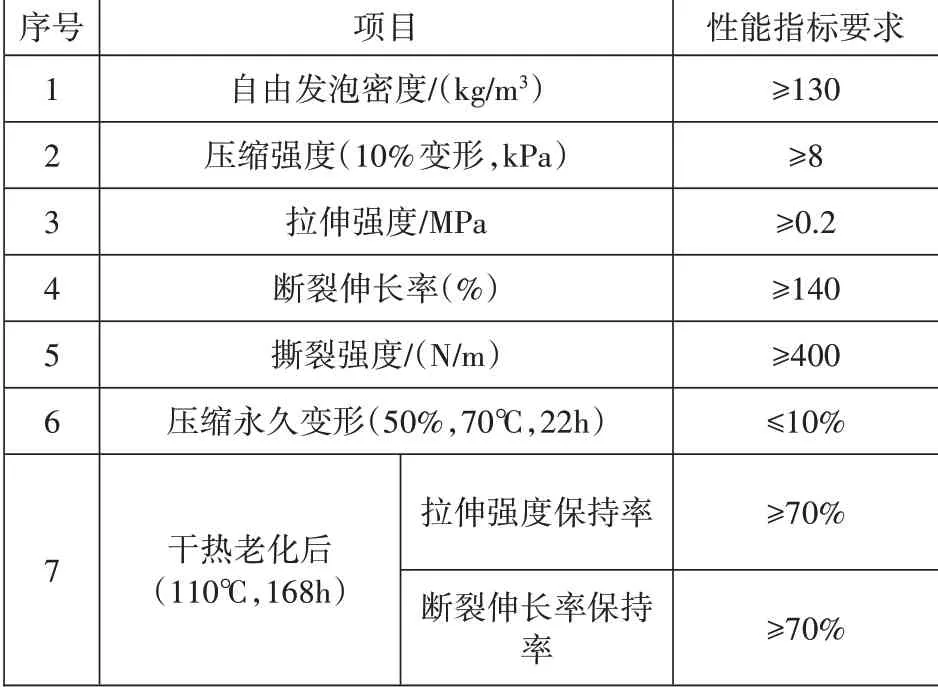

第一,聚氨酯澆筑實尺試驗。由聚氨酯供貨及澆筑作業(yè)方制作單個寬枕板范圍的碎石道床實尺模型,用軌道車運輸至斷層部位,進行現(xiàn)場同條件下的道床固化實尺試驗,驗證澆筑效果。此次試驗所有的材料應與最終道床聚氨酯澆筑的材料完全相同,要求如表1 和表2所示[3]。

表1 聚氨酯材料工作性能指標表

表2 續(xù)表

表2 聚氨酯材料性能指標要求

第二,道床預熱、烘干。采用專用的烘干除濕系統(tǒng)進行道床烘干和除濕操作,達到聚氨酯澆筑所需要的干燥程度。

第三,聚氨酯澆筑,軌道保壓。采用在軌道車上加配重材料的方式保證軌道的保壓達到聚氨酯固化所需要的保壓壓力,在聚氨酯供貨方(用于道床固化的聚氨酯固化材料由鐵科院研發(fā))的指導下嚴格按工藝試驗確定的配比、灌注體量、灌注時間、保壓壓力等參數(shù)進行灌注。灌注聚氨酯混合液結束后,在供貨方指導下按照經過嚴密試驗驗證過的流程發(fā)泡膨脹,充填道床內部空隙,使枕下道床結構整體化。道床固化范圍屬于隱蔽工程范圍,其固化效果的判定主要通過如下兩個方面進行過程控制:其一,每塊板聚氨酯材料的澆筑點位、灌注總量基本一致;其二,聚氨酯材料工作性能定期取樣送有資質的第三方檢測。

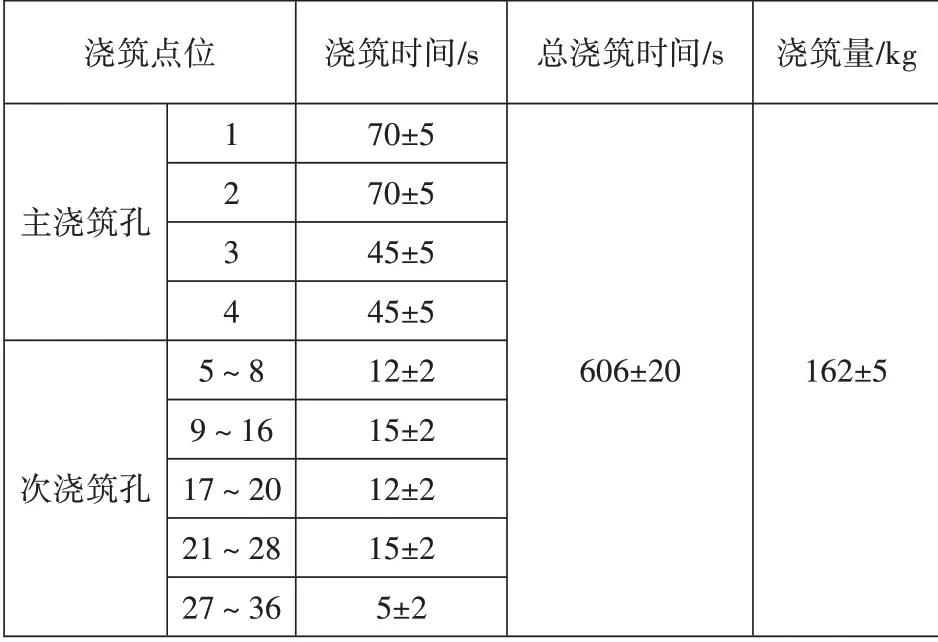

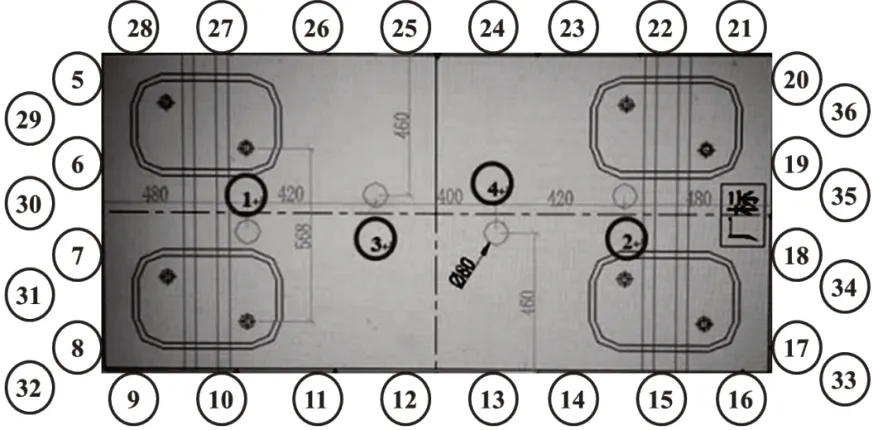

第四,根據(jù)聚氨酯供貨方的試驗結果,聚氨酯澆筑設備的澆筑流量為267g/s,標準道床各澆筑孔的澆筑量如表3所示,施工過程中可根據(jù)道床厚度、道砟清潔度、道床密度等關鍵參數(shù)的差異對澆筑量進行微調。每塊板的澆筑點設計如圖2所示。曲線地段應根據(jù)不同超高值,對各孔位灌注量進行調整。

表3 各點位澆筑量

圖2 單個寬枕板澆筑點分布

2.9 附屬施工

第一,瓜子石攤鋪。在寬枕板的前后板縫之間、寬枕板與道砟槽之間的縫隙攤鋪填充瓜子石,粒徑按設計要求為10~35mm,攤鋪時注意留出板間橡膠密封條和寬枕板與道砟槽間的混凝土蓋板安裝位置。

第二,混凝土蓋板和橡膠密封條鋪設。在寬枕板的前后板縫之間安裝上橡膠密封條,在寬枕板與道砟槽之間攤鋪的瓜子石上安放混凝土蓋板,確保密封條安裝穩(wěn)固,混凝土蓋板頂面高度與寬枕板頂面一致,混凝土蓋板緊貼寬枕板。

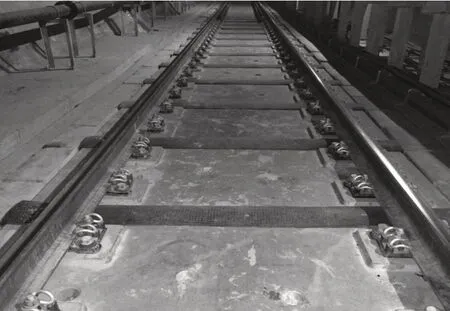

第三,完成所有工序施工后,及時清理現(xiàn)場,做到工完料清。道床最終效果如圖3所示。

圖3 道床最終效果圖

3 結語

通過對該研究的實施,保障了烏魯木齊軌道交通1 號線體植區(qū)間寬枕板式聚氨酯固化道床質量以及軌道的安全性,確保該斷層軌道一次性鋪設施工質量滿足設計和驗標要求,減小地震發(fā)生時地層產生錯動對軌道結構的破壞程度,降低經濟損失、維修成本,創(chuàng)造較好的經濟及社會效益,進一步推動地質斷層地段城市軌道施工技術發(fā)展。項目研發(fā)成果首先可在烏魯木齊市各條具有近似條件的城市軌道項目推廣,遠期有望在西安地裂縫、廈門地震帶、德黑蘭等地質變動可能性大的位置的城市軌道上應用。