屏式過熱器頻繁爆管的原因分析及處理措施

徐甲慶

(河鋼集團邯鋼邯寶鋼鐵有限公司能源中心,河北邯鄲 056015)

前言

邯鋼西區自備電廠3×60 MW 煤氣發電機組,是公司在鋼鐵冶煉期間富余煤氣綜合利用發電創效項目,配套3 臺60 MW 雙抽冷凝式汽輪機和3 臺燃煤氣高溫高壓鍋爐組成。1#爐安全運行56 800 h,隨后在一個月內接連出現3起集箱內隔板焊縫開裂,部分過熱器管過熱爆管事故,從化學成分、金相組織和內隔板結構等方面對屏式過熱器頻繁爆管的原因分析,更換加固屏式過熱器24 個內隔板,徹底解決了屏式過熱器頻繁爆管的狀況。

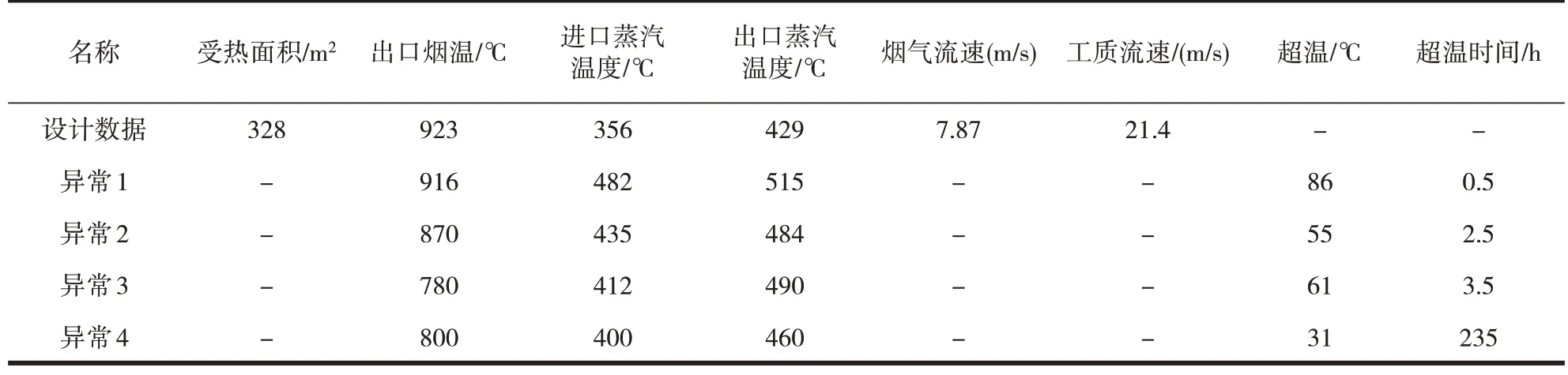

1 屏式過熱器運行參數及爆管現象

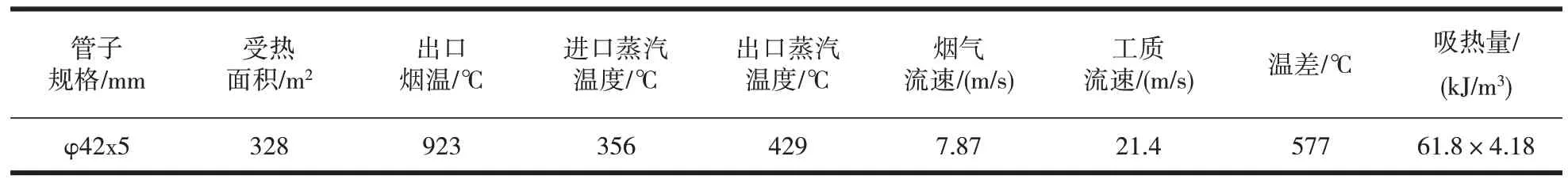

屏式過熱器布置在爐膛折焰角上部,受到爐膛的850~950 ℃高溫輻射換熱和出口850~923 ℃高溫煙氣對流換熱。屏式過熱器設計為Φ42×5 mm無縫熱軋管,最外第1、第2 根屏式過熱器管設計為12Cr2MoWVTiB,其余設計為12Cr1MoVG,半輻射屏式過熱器沿煙道的寬度方向從西向東布置了12 組管屏,管屏橫向節距為600 mm,受熱面積328 m2。運行參數見表1。

表1 屏式過熱器運行參數

1#鍋爐一個月內連續發生3起屏式過熱器爆管事故,且第2 次和第3 次新換管也爆管,“爆口”表現為短時間超溫現象明顯。

(1)第一次爆管

間隔時間:56 000 h。

爆管位置:爐膛從西數第一組屏式過熱器第1根爆管,其余3根彎頭有裂紋。

爆管現象及原因。“爆口”沿管材水平向長32 mm,橫向寬約3 mm,斷裂面不平整,“爆口”處管壁厚為4.56 mm,管徑為42.68 mm。“爆口”處存在薄氧化皮。彎頭處,管壁厚為4.66 mm,管徑為42.55 mm。管徑脹粗約為1.45%。“爆口”為長期超過管材設計溫度產生爆管。

爆管處理措施:對爆管進行了切除和聯箱管口封堵;更換了第一組屏式過熱器12處彎頭。

(2)第二次爆管

間隔時間:480 h。

爆管位置:西側第一組屏式過熱器2處新換“U”型管和中間2處彎頭裂紋。

爆管現象及原因。中間2 處彎頭處,管壁厚為4.64 mm,管徑為42.58 mm。管徑脹粗約為1.45%。“爆口”為長期超過管材設計溫度產生爆管。2 處新換“U”型管為短時超溫爆破口的特點。

爆管處理措施:更換屏式過熱器4處“U”型管。

(3)第三次爆管

間隔時間:72 h。

爆管位置:第一次更換過的“U”型管4處爆管。

爆管現象及原因。管徑比原管材粗約為13.2%,“爆口”為鋒利的喇叭形,邊沿很尖利,為韌性斷裂的特性,為短時超溫“爆口”的特點。

爆管處理措施:屏式過熱器大修,更換屏式過熱器管和屏式過熱器聯箱內部隔板加固或更換。

2 屏式過熱器爆管的原因分析

鍋爐屏式過熱器在短期內連續發生3 次爆管,第2 次和第3 次新換管爆管,“爆口”表現為短時間超溫現象明顯,說明了在一個月內連續3 起爆管的原因和爆管的機理未查清,需全方位排查分析。

2.1 成分分析

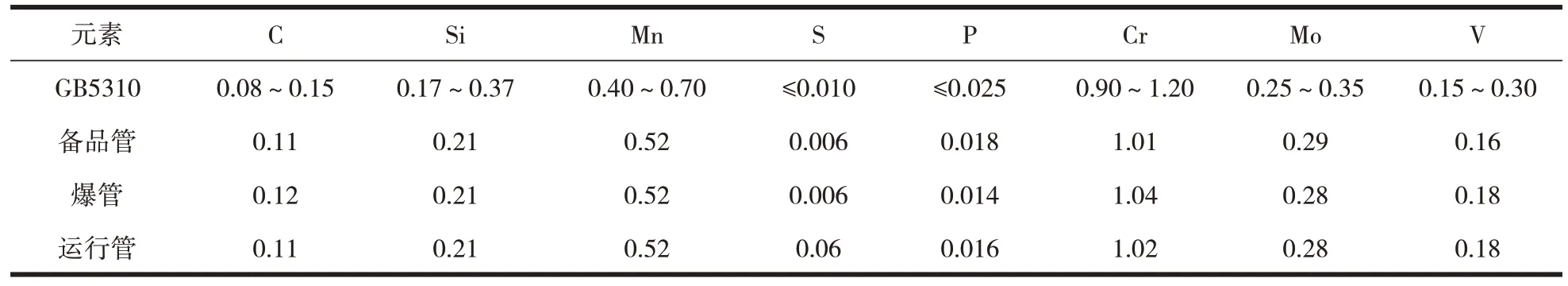

對庫存的12Cr1MoV 備品管、發生爆管1 000 mm 上方取樣及原來運行管管樣進行取樣分析。見表2。

表2 管材化學分析 %

由表2所列,原運行的管材及更換的管材,其結果與12Cr1MoV 鋼的成分指標相符,確定了原廠家提供管材和更換管材料,完全符合GB/T5310--2017的要求。

2.2 金相組織分析

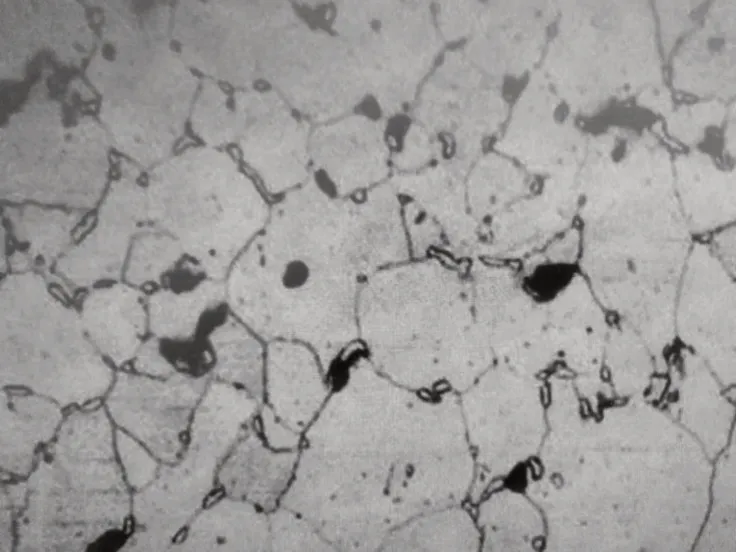

對連續爆管的爐膛西側第1 組屏式,對連續出現“爆口”的無縫管,對“爆口”上部50 mm 砂輪切割取樣,取樣后12Cr1MoV 將切面磨制和拋光后進行微觀金相檢驗,為鐵素體+碳化物,珠光體球化5級,碳化物在晶界析出、呈鏈狀分布,具有過熱老化特性。如圖1 所示。

圖1 “爆口”邊緣上部50 mm金相結構

2.3 連續3起屏式過熱器運行分析

爆管前后數據對比,屏式過熱器出口蒸汽長期在430~460 ℃超溫運行,且4 次嚴重超溫持續時間長。該鍋爐蒸汽溫度調節用噴水減溫二級布置,第一級噴水點布置在第二級對流過熱器與屏式過熱器之間,為粗調,保證屏式過熱器出口蒸汽溫度≤429 ℃;第二級噴水點布置在一級過熱器冷段和熱段之間,為細調。經二級噴水調溫后,保證主蒸汽溫度在530~540 ℃額定范圍內運行。

因設計安裝缺陷,第一級2 個噴水減溫電動調節閥為水平安裝,受重力影響閥門和電動執行機構不同心,造成一級噴水減溫調節閥卡澀,反應不靈敏。而屏式過熱器出口蒸汽溫度在430~480 ℃時,可只用二級減溫水調節,就能滿足主蒸汽溫度在530~540 ℃額定范圍內運行。且二級減溫比一級減溫調節主蒸汽溫度更靈敏、可靠,外加一級減溫水調節閥卡澀。在運行中,主要用二級減溫水對主蒸汽溫度進行調節,存在一級減溫水調控不及時或低負荷不投運的現象,疏忽了一級減溫水對屏式過熱器的保護作用,造成屏式過熱器長期在430~460 ℃超溫運行。屏式過熱器出口蒸汽溫度超標參數見表3。

表3 屏式過熱器出口蒸汽溫度超標參數

2.4 屏式過熱器結構分析

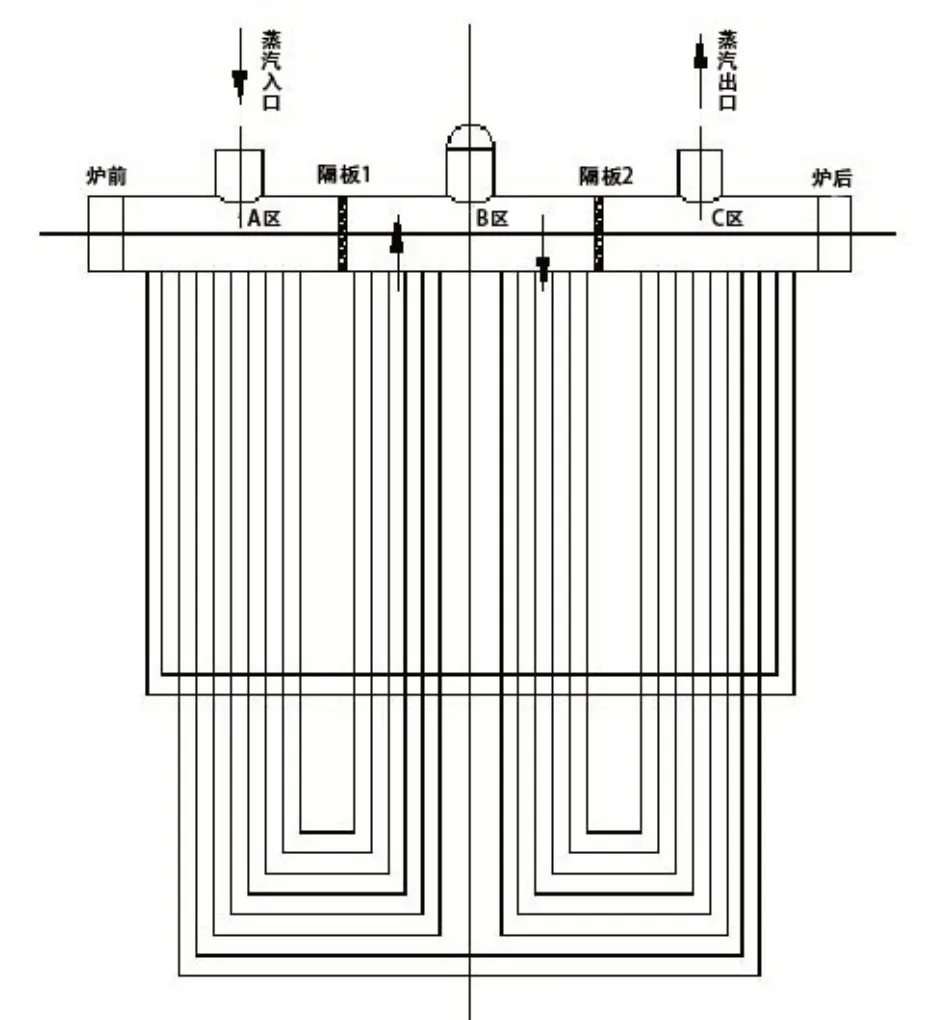

每一組鍋爐屏式過熱器集箱Φ219×25mm 的內部焊接兩個內堵板(12CrlMoV),兩個內堵板為單邊滿焊,把整個連箱分成了A 區、B 區和C 區三段。屏式過熱器的蒸汽流程如圖2。

圖2 屏式過熱器蒸汽流程圖

低溫過熱出口集箱輸出的過熱蒸汽通過集箱A區,從集箱A區進入左側過熱器管,過熱蒸汽經過吸收爐膛輻射和對流換熱,再進入集箱B區;進入右屏式過熱器的隔板1 和隔板2 左側面為受力面,可以承受運行中的鍋爐設計壓力,反面為不受力面,即運行中高壓力只能作用隔板1和隔板2左側面。

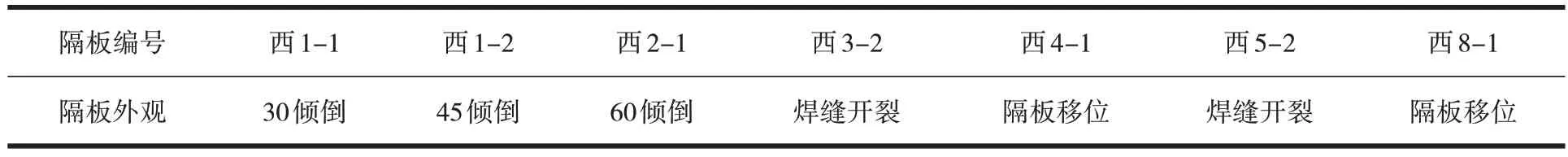

為徹底分析原因,把連續3次發生爆管,爐膛西側第一組屏式聯箱割開,發現隔板1 和隔板2 存在焊縫開裂傾倒現象;隨即將剩余的11組屏式過熱器聯箱割開檢查,發現有7 個隔板開裂、傾倒和移位。屏式過熱器聯箱內隔板狀態見表4。

表4 屏式過熱器聯箱內隔板狀態

2.5 屏式過熱器集箱內堵板開裂、傾倒原因分析

屏式過熱器集箱內堵板為單邊滿焊,焊縫中存在大量氣孔、夾渣缺陷。機組啟動、運行中由于內堵板兩側設計存在差壓,鍋爐負荷交替變化,產生的熱脹冷縮,使內堵板的焊縫產生熱交變應力。加之屏式過熱器超溫運行過一段時間,焊縫強度急劇下降,當熱應力大于焊縫的屈服極限應力,首先從焊縫中存在氣孔、夾渣的薄弱地方開裂,氣流從開裂處不斷進行沖刷出現裂縫,加之內堵板運行期間頻繁振動,最終使焊縫全部開裂,導致內隔板開裂、傾倒。

由于內堵板兩側壓差消失,屏式過熱器采用Φ 42×5mm 管徑細,壓降大,阻力大,聯箱管徑粗,壓降小,阻力小,過熱蒸汽就會由聯箱A 區直接流向B區,那么聯箱下部管子的高溫過熱蒸汽流量減少,處于高溫對流輻射,屏式過熱器管在無蒸汽冷卻下,造成管排干燒,短期超溫爆管。綜上所述,屏式過熱器管頻繁爆管主要原因是聯箱內隔板焊縫開裂和超溫引起的。

3 處理方法和措施

(1)對12 組屏式過熱器聯箱24 處焊口用砂輪割斷,對原焊縫打磨40°坡口,對新內堵板進行雙面打坡口,在聯箱內部打磨清理干凈,焊接部位預熱到300 ℃,集箱內隔板用氬弧焊工藝焊接,聯箱焊接采取氬弧焊打底電焊蓋面的工藝。焊后熱處理,3 h內平均加溫到730 ℃后,在730 ℃恒溫保持1 h;2.5 h內從730 ℃均勻降至300 ℃;從300 ℃自然冷卻至常溫。熱處理期間禁用快速升溫或強制冷卻措施,熱處理完畢后焊縫100%做超聲波探傷。

(2)更換屏式過熱器管。對內隔板發生傾斜或開焊的聯箱,全部更換鍋爐屏式過熱器Φ42×5mm管子,焊接采用氬弧焊,焊絲采用R31。對第1、第2根材質為 12Cr2MoWVTiB,采取焊條R34 氬弧焊焊接。

(3)第一級2 個電動調節閥改造水平直管段上,垂直安裝,解決了閥門和電動執行機構不同心問題,實現了一級減溫水自動調節功能,運行中嚴格控制屏式過熱器出口汽溫≤429 ℃;主蒸汽溫度低時,禁止采用屏式過熱器超溫運行,提高主蒸汽溫度的方法。

4 結論

綜上所述,鍋爐屏式過熱器在一個月內接連出現3 起爆管的主要原因是集箱內隔板開裂或倒塌,按照上述措施和方法對鍋爐屏式過熱器聯箱和管子進行處理后,保證了鍋爐的安全穩定運行。