全斷面巖石掘進機刀盤體結構的演化與發展

張照煌,柴超群,劉 釗,趙 宏

華北電力大學能源動力與機械工程學院 北京 102206

巖 石質隧道施工用全斷面巖石掘進機 (Full Face Rock Tunnel Boring Machine,TBM) 刀盤位于其最前端,是破巖盤形滾刀和刮碴鏟斗的安裝載體,也是盤形滾刀和刮碴鏟斗高效作業的基礎。TBM 刀盤通常是指安裝了盤形滾刀和刮碴鏟斗的部件,因此,TBM 刀盤具有破碎巖石、鏟運巖碴和穩定掘進面等功能,如文獻 [1] 對 TBM 刀盤的研究和設計步驟進行了綜述,介紹了刀具選型、刀間距、刀盤形狀、刀盤廓面、刀具在刀盤上的布置和刮碴鏟斗等內容。實際上,關于 TBM 刀盤,學者就上述內容分別進行了較深入研究,并取得了較豐富成果[2]。

TBM 在掘進作業過程中,其刀盤須承受巨大的擠壓力、轉矩和沖擊載荷的作用,工作狀況十分惡劣[3]。因此,國內外學者對 TBM 刀盤的受力特點及其狀況非常重視,并進行了相應研究。文獻 [4] 提出了進行 TBM 刀盤推力和轉矩計算的滾刀受力預測模型;文獻 [5] 通過盤形滾刀的線性切割試驗,研究了不同貫入度、刀間距及節理間距等因素對盤形滾刀受力和破巖效率的影響;文獻 [6] 結合現場數據,利用 NSVR預測模型研究了 TBM 刀盤轉矩和圍巖類別、刀盤轉速和推進速度的關系;文獻 [7] 建立了盤形滾刀在刀盤上平衡布置的理論、求解方案及解;文獻 [8] 利用ABAQUS 建立數值仿真模型,對刀盤溜碴板結構進行了優化設計。上述研究有效推進了 TBM 刀盤設計技術的發展,但對 TBM 刀盤體自身的研究及其結構變化發展的研究在公開資料很少看到。基于此,筆者以TBM 的發展歷程為出發點,對 TBM 刀盤體結構的發展脈絡進行了梳理,發現了 TBM 刀盤體研究的薄弱環節,從而為 TBM 刀盤結構及其設計理論的完善提供了有益借鑒。

1 刀盤體結構演化

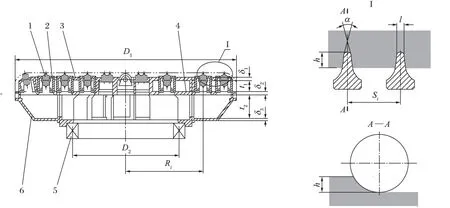

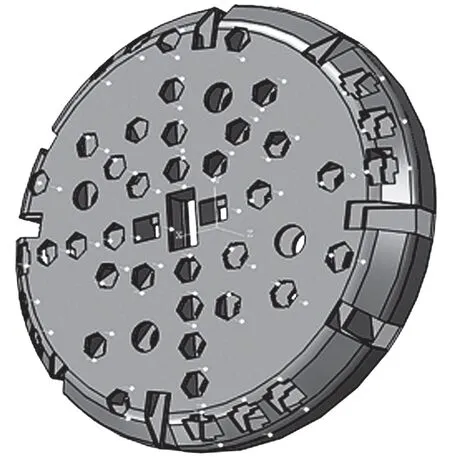

目前,TBM 刀盤的基本結構及作業狀況如圖 1所示[9]。將 TBM 刀盤上的破巖刀具、刮碴鏟斗和大軸承等部件拆除后的部件如圖 2 所示[10]。為研究內容清晰和敘述的方便,將圖 2 所示部件稱為 TBM 刀盤體。結合圖 1 可知,TBM 刀盤體由相距分別為 t1和t2,厚度分別為δ1的前板、厚度為δ2的后板、厚度為δ3的聯接板及盤形滾刀安裝座和肋板焊接而成的,由支撐直徑為 D2的大軸承支撐的盤狀體或盤狀箱型體。這種形式的確立,經歷了半個多世紀,是通過實踐一步步不斷發展完善的結果。

圖1 全斷面巖石掘進機刀盤系統結構及盤形滾刀破巖示意Fig.1 Structure of cutterhead system of TBM and sketch of rock breaking with disc hob

圖2 TBM 刀盤體Fig.2 TBM cutterhead body

我國 TBM 領域前輩王家騄[11]通過研究并總結發現,“特別值得一提的是國外那些有遠識、勇于冒‘破產’之險的承包商們,他們不僅投下巨資購買機器,而且在機器遇到極大‘災難’時,想方設法,解脫危難。國外掘進機的發展,與其說是來自于科學家的智慧,毋寧說是承包商們的功勛”。這說明,TBM是在實踐過程中,通過克服各種“災難”逐漸發展完善起來的,并將繼續通過實踐過程進一步發展和完善。作為 TBM 關鍵部件的刀盤體也經歷了單板結構、雙板結構和三板結構的發展階段。

1.1 單板刀盤體

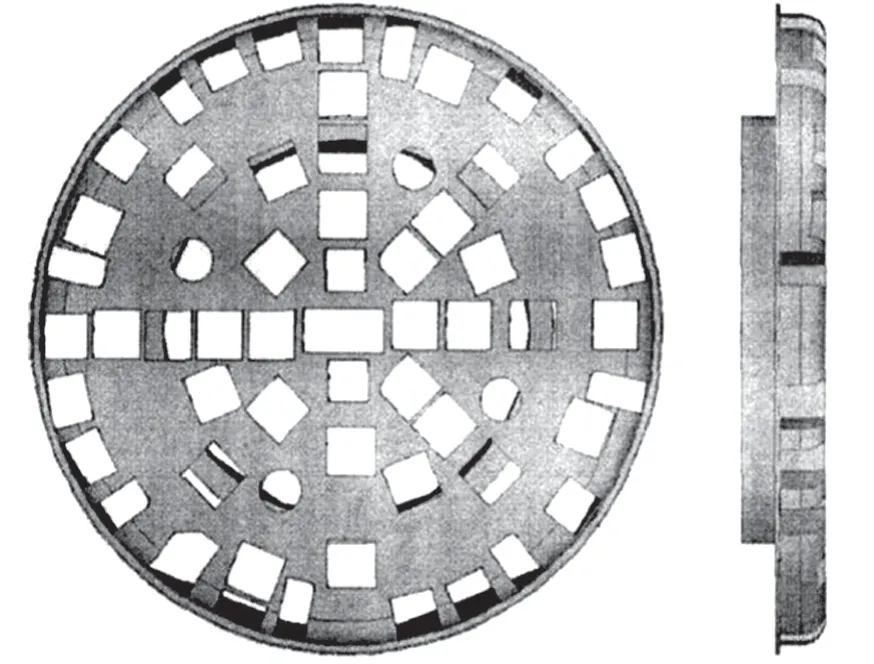

受實踐發展和當時科學技術條件及人們認識水平的限制,初期的 TBM 刀盤體基本以單板結構為主,即刀盤體可以認為是由一塊均勻的鋼板組成,破巖刀具通過刀座安裝其上。1952 年,美國 Robbins (羅賓斯) 公司為南達科他州奧瓦希壩施工項目研制的世界上第 1 臺全斷面巖石掘進機,其刀盤體如圖 3 所示。通過近 5 a 的實踐,即在 1956 年,Robbins 公司研制出了破碎巖石的盤形滾刀并應用于該工程項目,從此開啟了巖石質隧道施工的“工廠化”時代。

圖3 早期 TBM 刀盤體及刀盤結構Fig.3 Early TBM cutterhead body and structure of cutterhead

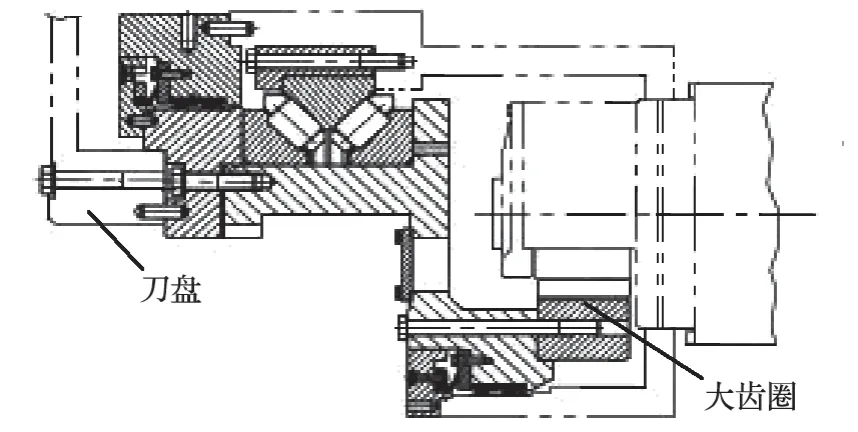

TBM 單板刀盤體通常采用螺栓直接固定在大軸承內圈 (一般帶驅動大齒圈) 上,如圖 4 所示。刀盤大軸承稱為刀盤支撐,其內圈通常設置大齒圈,是TBM 傳動鏈上的主要構件之一。

圖4 單板刀盤體支承結構Fig.4 Support structure of single-plate cutterhead body

這個時期 (至20 世紀 70 年代初),TBM 施工巖石的抗壓強度一般為 30~ 100 MPa,屬軟巖或中等硬度偏下的巖類;刀盤體外形輪廓[11]有平面 (美國的Robbins、Jarva 公司)、錐面 (德國的 Demag、Wirth 公司) 和球面 (Robbins 公司);刀盤支撐相對簡單,一般采用交叉滾子軸承 (Robbins 公司)、雙圓錐滾子軸承(Robbins、Jarva 公司) 和徑向滾子調心軸承+平面止推滾子軸承 (Demag 公司) 等結構形式;單板刀盤體盤形滾刀安裝座采用“凸置式”結構設計,即盤形滾刀安裝座直接焊接 (或螺栓聯接) 在刀盤前表面上;刀盤上開設人孔,供技術人員進入刀盤前面 (掘進面),一方面對盤形滾刀進行檢查與更換,另一方面對掘進面及其前方巖體進行處理或預處理等操作。

1.2 雙板刀盤體

20 世紀 60 至80 年代,西方發達國家基礎建設相繼進入高潮,交通隧道、引輸水隧洞等巖石質地層廣泛采用 TBM 施工,曾一度出現專門研制 TBM 的公司,如美國的 Robbins、Jarva 和德國的 Demag、Wirth四強并列的局面。這段時期[12],TBM 施工巖石抗壓強度范圍更廣,如伊瓦爾工程,局部施工段巖石抗壓強度高達 350 MPa,而智利的 Rio Blanco 工程,局部施工段巖石抗壓強度甚至高達 410 MPa。為提高 TBM 的作業能力和地質地層適應性,其刀盤體也由單板結構逐漸過渡到雙板結構的箱型體,如圖 5 所示。

圖5 TBM 雙板刀盤體結構Fig.5 Structure of TBM double-plate cutterhead body

在這一時期,工程施工中發現盤形滾刀座經常被剝落的巖碴砸壞且易磨損,因此,在該時期的后期,發展出了“凹置式”(背裝式) 盤形滾刀座,即將盤形滾刀座設置在 TBM 刀盤體的內部,采用拉拔固定方式,如圖 6 所示。同時,也發展出了從刀盤后面進行刀具更換作業的技術,即“背后換刀”技術,既減輕了換刀作業人員勞動強度,也提高了更換刀具作業人員的安全性。這時的刀盤支承已采用能承受大推力的滾柱軸承,典型結構如圖 7 所示。

圖6 盤形滾刀拉拔固定方式Fig.6 Pulling and fixing mode of disc hob

圖7 雙板結構刀盤體支承結構示意Fig.7 Support structure of double-plate cutterhead body

1.3 三板刀盤體

進入 20 世紀 90 年代,TBM 的發展重心逐漸由國外轉移到國內。我國基礎建設規模的擴大,如引輸水工程隧洞、鐵路公路隧道、城市地鐵隧道 (巖石質地層) 等地下工程的建設為 TBM 在我國的發展提供了充足動力。為提高破巖盤形滾刀檢測和更換效率,從而提高 TBM 掘進作業率 (利用率),產生并發展了TBM 三板刀盤體,如圖 1 所示,這是目前 TBM 上普遍采用的刀盤結構形式。為提高換刀作業效率,還廣泛采用盤形滾刀聯結的拉拔結構,進一步縮短了盤形滾刀更換作業時間。

2 TBM 刀盤體理論研究發展與現狀

相較 TBM 刀盤體結構的發展,TBM 刀盤體的理論研究相對滯后。目前,只有彈性力學中的彈性薄板彎曲理論可對 TBM 單板刀盤體進行力學變形的分析。

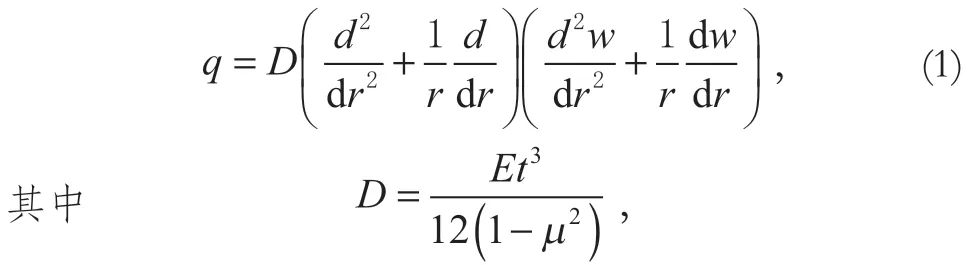

例如,考慮 TBM 刀盤上盤形滾刀基本均勻分布,因此破巖盤形滾刀產生的作用在刀盤上的力也可認為是基本均勻分布,設其載荷集度為 q,根據彈性力學理論,其中面 (與刀盤前后面等距離的面) 的彈性變形微分方程為

式中:D 為抗彎剛度,由刀盤結構和材質決定的常數,N·m;r 為考察點距離刀盤旋轉中心的距離,m;w 為刀盤上考察點的撓度,以掘進反方向為正,m;E 為刀盤材料的楊氏模量,Pa;t 為刀盤體厚度,m;μ為刀盤材料的泊松比。

以刀盤體與其大軸承的聯接關系為邊界條件,可求得式 (1) 的解,從而就可確定 TBM 作業過程中刀盤體的變形,或據此研究刀盤體的最優支撐條件。

但對雙板和三板結構的 TBM 刀盤體,就不能直接應用式 (1) 分析其作業過程中刀盤體的變形或據此研究刀盤體的最優支撐條件,因為其中的抗彎剛度 D涉及到的 E、t、μ相互影響且存在某種確定的關系。亦即,應用式 (1) 分析 TBM 作業過程中刀盤體的變形或據此研究其刀盤體的最優支撐條件時,首先應研究物理量 E、t、μ與 TBM 刀盤體及其結構間的關系,亦即,求得 E、t、μ的當量值。因此,對雙板和三板結構的 TBM 刀盤體的研究多借助軟件模擬實現。

3 TBM 刀盤體模擬研究

由于 TBM 刀盤為大型結構件,且造價昂貴,對其進行等比例的實物試驗不僅費用高且難以實現,因此學者們對其研究主要以計算機數值模擬為主。目前,一般采用 SolidWorks、Pro/E、UG 等三維建模軟件構建刀盤模型,然后導入 PFC3D、ADAMS、LY-DYNA、ANSYS 或 ABAQUS 等數值模擬軟件進行分析,以得到對工程應用有借鑒價值的研究結果。

3.1 單板刀盤體

單板刀盤體的數值模擬一般應用 Drucker-Prager 構建刀盤-巖石相互作用三維模型,如圖 8 所示。研究發現,單板刀盤的中心區域變形最大,邊緣區域次之,且在刀盤的最佳支撐半徑,即刀盤支撐半徑為刀盤半徑的 0.55~ 0.65 倍時[13],刀盤的變形較為均勻[14],并且通過 ABAQUS 模擬驗證了大軸承的支撐形式介于簡支和夾支之間[15]。

圖8 單板刀盤體三維模型Fig.8 3D model of single-plate cutterhead body

通過單板刀盤體的數值模擬研究發現,作用在刀盤面板上的推力和轉矩是影響其作業性能的關鍵參數[8,16-18],而圍巖類別[19]、滾刀貫入度、刀盤轉速、刀盤推進速度、刀盤直徑、刀盤厚度等參數則與刀盤推力和轉矩緊密相關。文獻 [20] 通過 ABAQUS 軟件建立非線性動力學三維數值仿真模型,并采用正交試驗發現,刀盤直徑對刀盤總推力的影響最大,盤形滾刀貫入度和巖石單軸抗壓強度次之,刀盤轉速對刀盤總載荷影響最小。此外,也可以通過材料選擇或 (和) 成型工藝的創新[21]提高刀盤體的作業性能。

3.2 雙板刀盤體

由于 TBM 雙板刀盤體屬箱型結構件,其抗彎剛度 D 中的 E 和μ均與 2 塊鋼板的厚度及其間距有關,建模相對復雜,因此,從公開資料中尚未看到對TBM 雙板刀盤體變形理論及相應分析方法的研究。

3.3 三板刀盤體

目前,從公開資料中幾乎查閱不到研究 TBM 刀盤三板結構理論的相關文獻,很多學者在對三板刀盤數值模擬時一般是將三板模型簡化為雙板模型。對三板刀盤體結構研究的文獻中,文獻 [22] 具有一定代表性和典型性,該文獻以青海“引大濟湟”輸水隧道為例,采用多目標遺傳算法對直徑為 5.930 m 的刀盤主要結構進行了優化,如圖 9 所示。刀盤結構參數初始值及其優化值如表 1 所列。在優化過程中,該文獻忽略了刀盤前后板間距 t1、t2等參數對刀盤變形的影響。

圖9 三板刀盤結構設計參數Fig.9 Design parameters of three-plate cutterhead

表1 三板刀盤結構設計參數及優化Tab.1 Design parameters of three-plate cutterhead and optimization

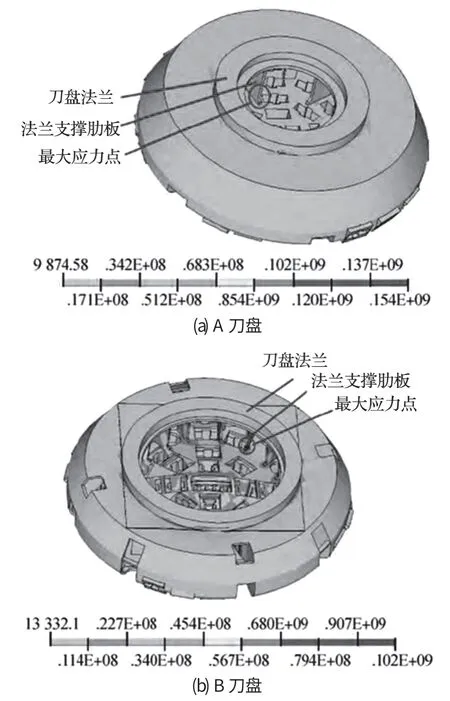

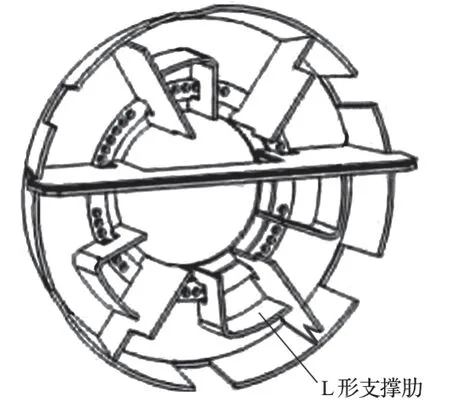

由于刀盤多采用大直徑設計,為了方便運輸,常將刀盤分為中心對分式、偏心對分式、中方五分式及中六角七分式的分體式結構設計,而中方五分式在三板刀盤中最為常見。文獻 [23] 通過對中方五分式刀盤建模分析,發現前后面板間距和支撐肋板厚度對分體刀盤的變形和穩定性有較大影響。文獻 [21]、[24] 和[25] 分析了刀盤的靜態特性,發現法蘭與支撐肋的焊接部位容易產生應力集中現象,如圖 10 所示。現階段對 TBM 三板刀盤的研究多為聯接板與刀盤后板間支撐結構的優化,如支撐肋的厚度、數量以及安裝位置等。文獻 [26] 和 [27] 對刀盤支撐肋進行了優化,其中文獻 [26] 設計了一種 L 形支撐肋結構 (見圖 11),文獻[27] 還對溜碴板結構進行了改進 (見圖 12)。

圖10 A、B 2 種刀盤應力分布Fig.10 Stress distribution of cutterhead A and B

圖11 L 形支撐肋Fig.11 L-shaped supporting rib

圖12 改進的溜碴板Fig.12 Improved ballast board

4 結語

全斷面巖石掘進機刀盤體經歷了單板、雙板和三板結構的演化和發展。單板刀盤體演化到雙板刀盤體,有利于刀盤體強度和剛度的提高,但兩板間加強肋、盤形滾刀座的設置等決定著演化結構的效果,如兩板變形的協調性及刀盤體變形的均勻性等;雙板刀盤體演化為三板刀盤體,使背后換刀更加方便和安全,但三板結構進一步增加了雙板結構的不確定性,如變形的協調性和不均勻性等,概而言之,全斷面巖石掘進機刀盤體設計理論的發展嚴重滯后其結構的發展,對 TBM 刀盤體結構的地質適應性設計和發展提出了嚴峻挑戰。