第一、二、三代軸承鋼及其熱處理技術的研究進展(十三)

朱祖昌,楊弋濤,朱聞煒

(1.上海工程技術大學,上海 201620; 2.上海大學,上海 200072; 3.上海軌道交通檢測認證(集團)有限公司,上海 200434)

(6)分離型共析轉變在鋼球化退火上的拓展性應用

鋼進行球化退火是一種老工藝,但是現在應該賦于一些更新的概念,要提出拓展性的應用。

鋼進行塑性變形和球化退火熱處理工藝相結合,可以加速片層狀珠光體的球化速度。同時,采用分離型共析轉變DET(也稱離異共析轉變)容易獲得F(ɑ)+粒狀滲碳體θ的二相球化組織。這種結合的熱處理工藝方法在國外于上世紀80年代就得到一定程度的應用[142],國內在2006年后積極開展這方面研究,其中北京科技大學的研究工作很突出。

李龍飛等[167 ]在2009年報導了共析碳鋼(Fe-0.80C-0.23Si-0.30Mn-0.01P-0.009S,質量分數)基于離異共析轉變(DET)的組織細化研究工作,獲得平均晶粒尺寸<3 μm的鐵素體F(ɑ)和滲碳體Fe3C(θ)粒子尺寸<0.5 μm的超細化(ɑ+θ)復相組織。

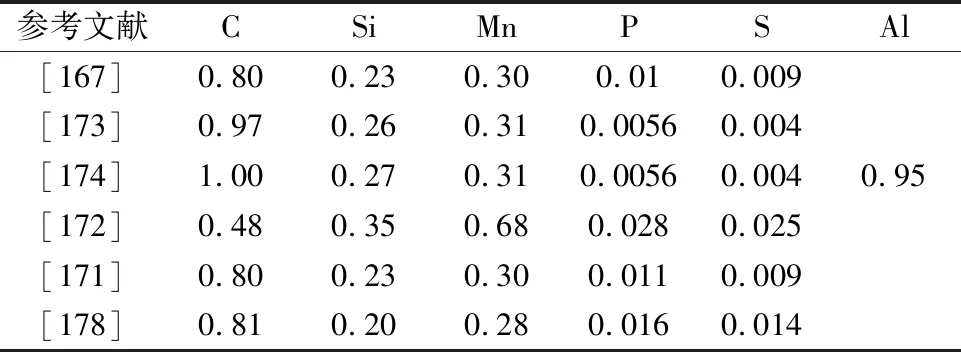

陳偉等[173-176 ]、陳國安等[172 ]、黃青松等[171,177 ]和鄭成思等[178-179 ]先后報導了過共析碳鋼、共析碳鋼和亞共析中碳鋼進行溫塑性變形并和分離型共析轉變DET結合的球化退火工藝,注重于獲得的顯微組織分析。分析中提出了一些新的看法和觀點。本文將綜合論述,以文獻[167]為主要部分內容,一些新的看法和觀點參考其他文獻和國外的有關研究工作作重要補充。試驗用鋼的化學成分列于表21。

表21 試驗用鋼的化學成分(質量分數,%)Table 21 The chemical composition of tested steels (mass fraction,%)

①共析碳鋼基于分離型共析轉變(DET)的組織細化和球化研究

這些材料基本上都是先經過1100 ℃保溫1 h鍛造成φ13 mm圓棒(終鍛溫度為900 ℃或850 ℃等),空冷正火,再機加工成φ6 mm×15 mm的試棒,然后在Gleeble 1500型熱模擬試驗機上進行單軸壓縮變形的熱-機械處理。

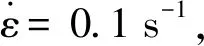

圖96 共析碳鋼進行熱-機械處理工藝示意圖Fig.96 The schematic of the thermo-mechanical treatment for eutectoid steel

在Zeiss-Supra 55型場發射FE-SEM上觀察測試和進行EBSD分析。以上熱處理途徑實際上為一種熱-機械處理方法[142],在以前已作過報導(可以參考本篇連載(十一))。

利用Thermol-calc軟件計算試驗用鋼的平衡共析轉變溫度A1=727 ℃。應用熱膨脹法測得30 ℃/s下加熱轉變點Ac1為800 ℃。冷卻轉變點Ar1為595 ℃。這樣,650 ℃溫變形和750 ℃熱變形溫度分別在試驗鋼的Ar1~ A1之間和A1~ Ac1之間。

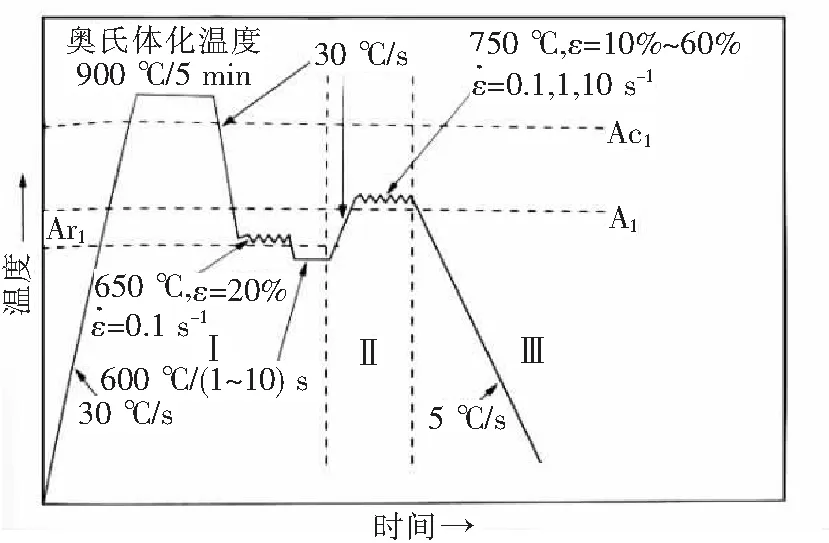

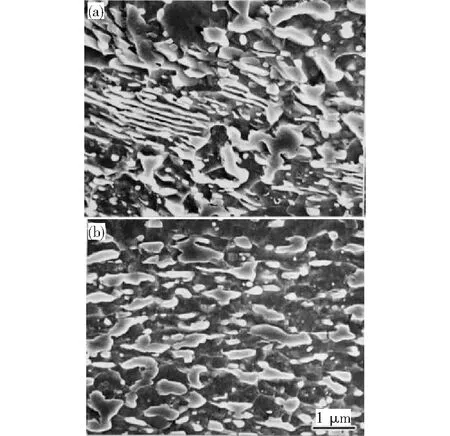

在第Ⅰ階段900 ℃奧氏體化加熱5 min的奧氏體在過冷至650 ℃溫變形時,發生動態(本文中均指在變形條件下發生的轉變,下同)相變,在原奧氏體晶粒界面上形成少量的先共析鐵素體F(ɑ),這種動態先共析鐵素體相在SEM下呈現灰黑色;然后在A/F界面前沿發生動態珠光體相變,與一般的靜態(指在不變形條件下發生的轉變,下同)珠光體相變產物相比,其珠光體的團徑明顯減小,珠光體片層取向呈現多樣化,片層中的θ片層厚度變薄,片層間距Δ變小,片層中的生長缺陷增加,同時已有部分Fe3C出現球化。繼續冷卻至600 ℃并保持10 s的淬火組織表示于圖97[167],其組織為少量先共析鐵素體F(ɑ)+珠光體的混合組織。圖97(b)中黑色箭頭所指處為發生動態珠光體相變的區域,片層間距Δ大約為150 nm, 并出現滲碳體的球化;其余為在600 ℃保持10 s等溫形成的靜態相變粗珠光體組織,片層間距Δ大約為680 nm。

(a)低倍;(b)高倍圖97 共析碳鋼650 ℃溫變形后冷卻至600 ℃ 保持10 s的淬火顯微組織,SEM(a)lower magnification;(b) higher magnificationFig.97 SEM of eutectoid steel after quenched at 600 ℃ holding for 10 s followed the warm deforming at 650 ℃

注意,本共析鋼含碳量為0.80%(質量分數),略超過0.77%,在650 ℃溫變形相變初期:過冷奧氏體A發生動態相變時,首先是鐵素體F(ɑ)沿原A晶界的動態析出,這與亞共析鋼等溫相變時的先共析析出現象相同。

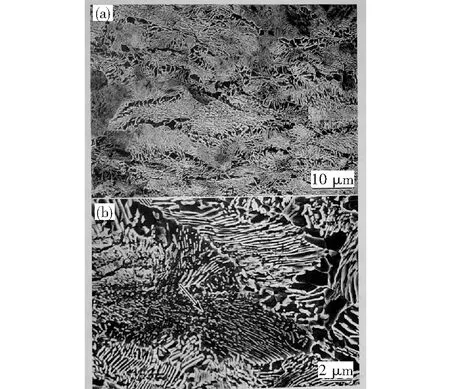

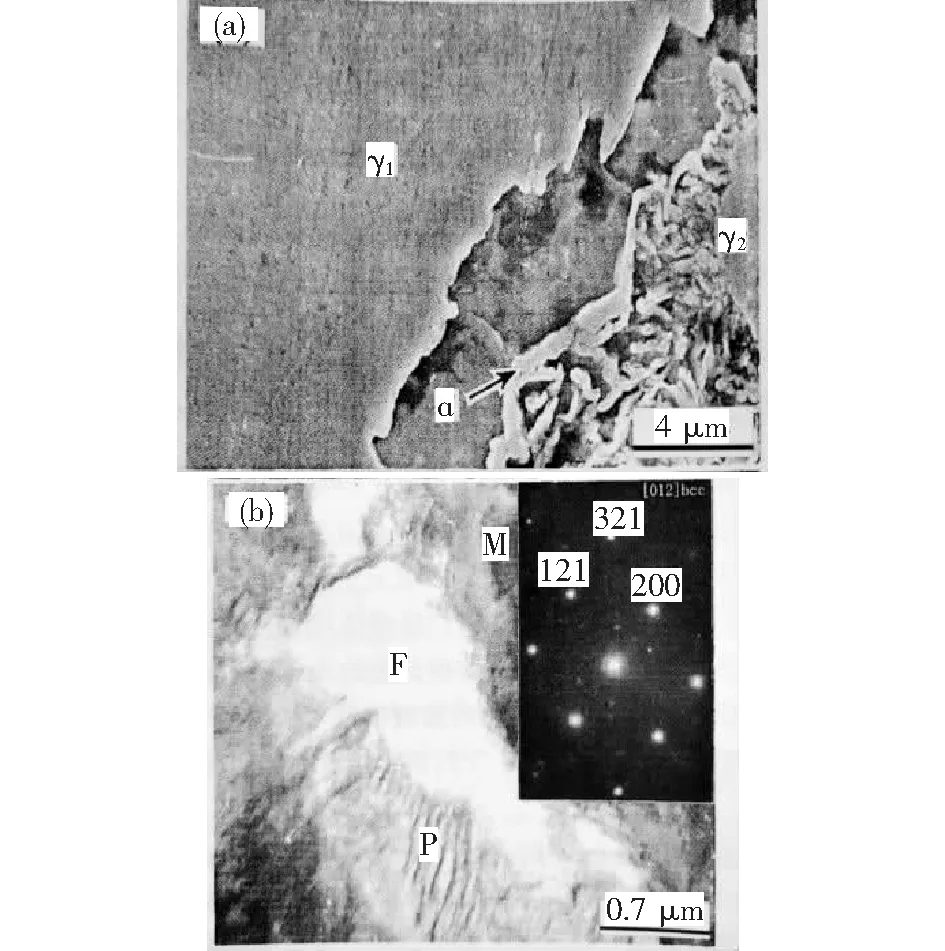

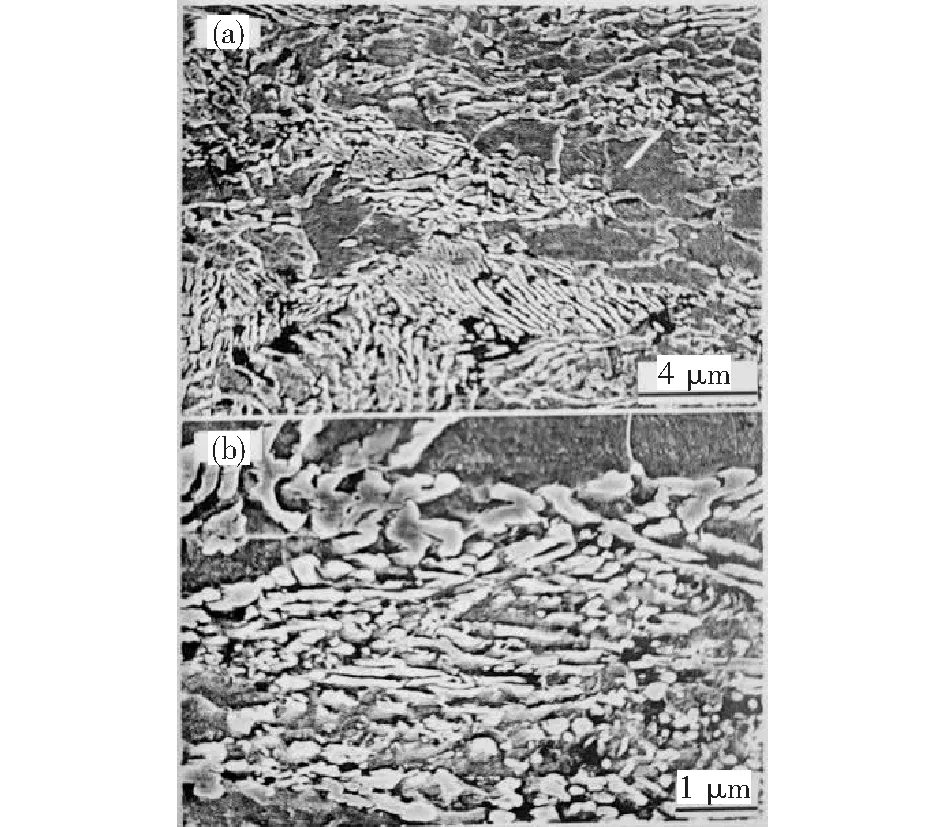

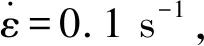

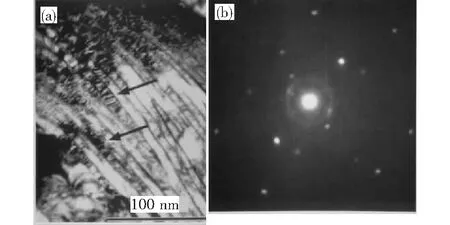

先析出的F(ɑ)與一側A晶粒γ1形成共格低能界面[171],與另一側A晶粒γ2形成非共格界面。非共格界面遷移率高,F(ɑ)通過非共格界面遷移長入A晶粒γ2中,并向γ2排出C原子,C原子累計到一定程度,在相界面形成一層片狀θ(如圖98(a)箭頭所示或98(b)所示)。圖98(b)表示F(ɑ)和P珠光體中F具有相同位向(右上角為衍射斑點)。隨著形變量增加,F/γ1的低能共格界面破壞。先共析F(ɑ)的兩側都有P形成,形變中先共析F(ɑ)沿原A晶界形核完成,同時由動態F(ɑ)相變轉變為動態P相變,隨形變量增加,沿殘留的過冷奧氏體與先共析F(ɑ)相的相界面,動態P從不同地點形核(形核率高于等溫相變時沿A晶界形核率,其形核后沿不同方向生長,直至整個試樣的過冷奧氏體晶粒全部分解完成)。真形變量ε=0.48時組織形態如圖99(a)、99(b)[171]所示,這時動態P轉變完成。其中一部分滲碳體發生溶斷、彎曲和扭折,大約12.8%滲碳體球化成滲碳體顆粒。

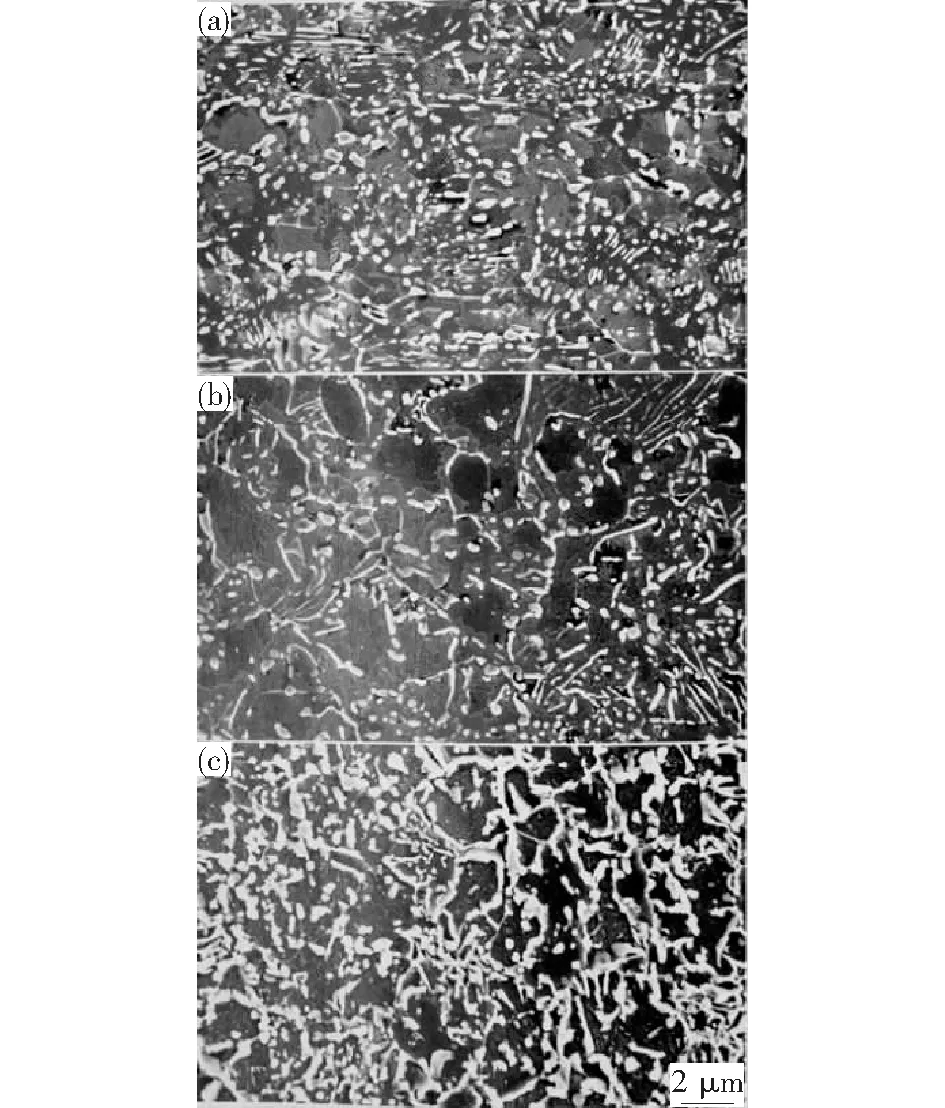

(a)SEM;(b)TEM圖98 共析碳鋼650 ℃溫變形,變形速率0.1 s-1和 ε=0.10時的顯微組織Fig.98 The microstructure of eutectoid steel after warm deforming at 650 ℃, strain rate of 0.1 s-1 and ε=0.10

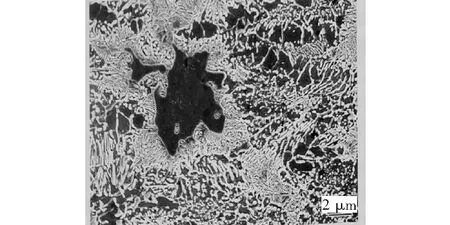

繼續冷卻至600 ℃并保持10 s后,隨即加熱至750 ℃再奧氏體化加熱保持10 s(第Ⅱ階段),即時淬火顯微組織見圖100[167],得到馬氏體+超細珠光體P(Δ片間距<100 nm)+進一步發生球化和未相變的奧氏體A轉變成的珠光體(Δ片間距較大一些)組織,其馬氏體+超細P的總體積分數(即轉變為奧氏體A的量)約為50%。

(a)低倍;(b)高倍圖99 共析碳鋼650 ℃溫變形,變形速率0.1 s-1和 ε=0.48時的顯微組織(a)lower magnification;(b) higher magnificationFig.99 The microstructure of eutectoid steel after warm deforming at 650 ℃, strain rate of 0.1 s-1 and ε=0.48

圖100 共析碳鋼經歷第Ⅰ階段后在750 ℃加熱 保持10 s的淬火顯微組織Fig.100 The quenching microstructure of eutectoid steel heated at 750 ℃ for 10 s afterⅠstage

圖101 共析碳鋼750 ℃熱變形,變形速率0.1 s-1 和ε=0.60時的淬火顯微組織Fig.101 The quenching microstructure of eutectoid steel after hot deforming at 750℃, strain rate of 0.1 s-1 and ε=0.60

相應冷卻至室溫的F(ɑ)基體的EBSD分析見圖103,圖中大角度(錯配角>15°),以黑線表示;小角度(錯配角為2°~15°)的以灰線表示。圖103(a)為ε=20%時,F(ɑ)基體中出現許多低角度晶;圖103(b)為ε=40%時,F(ɑ)基體中存在少量低角度晶界,DET組織出現;圖103(c)表示熱變形量20%和40%變形條件下得到的鐵素體基體的晶界錯配角所占的分數。在圖上畫出了錯配角的點線和虛線分布。可以看出,變形量ε=20%時,得到的F(ɑ)基體中錯配角<10°的約50%;變形量ε=40%時,得到的F(ɑ)基體中小錯配角晶界總和<10%,錯配角接近50°的約20%。可見,變形量增加對得到的F(ɑ)基體中錯配角的影響很大。小角度晶界主要是通過位錯的動態回復與靜態回復過程形成的。

(a)20%;(b)40%;(c)60%圖102 共析碳鋼經第Ⅱ階段750 ℃熱變形、變形速率為1 s-1和 不同形變量時,第Ⅲ階段緩冷(5 ℃/s)組織Fig.102 SEM of eutectoid steel after hot deforming at 750 ℃, strain rate of 0.1 s-1 and different strain content in Ⅱ stage and cold rate of 5 ℃/s in Ⅲ stage

(a)ε=20%;(b)ε=40%;(c)錯配角所占分數圖103 共析碳鋼在圖101處理條件下得到的鐵素體基體的EBSD分析數據(a)ε=20%;(b)ε=40%;(c)the fraction of misorientation distributionFig.103 The EBSD analysis data of the ferrite matrix in eutectoid steel at the condition of Fig.101

圖104 過共析試驗鋼在650 ℃,變形速率0.1 s-1和 ε=0.11時的動態珠光體顯微組織,SEMFig.104 SEM of dynamic state pearlite for hypereutectoid steel after warm deforming at 650 ℃,strain rate 0.1 s-1 and ε=0.11

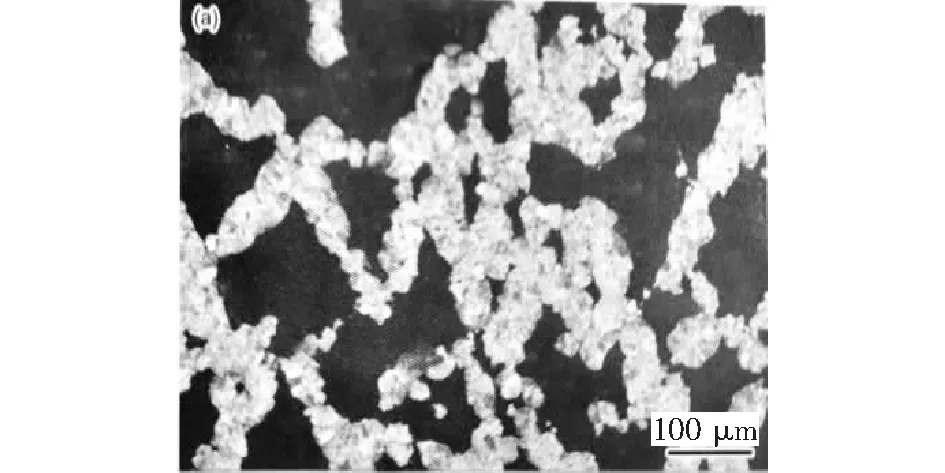

相關形變時增加的形變儲存能能使Fe-Fe3C相圖的共析點右移的問題,黃青松等[177]的解釋為:盡管準確定量加以描述是很困難的,但是試驗觀察證實,形變儲存能的積累引起吉布斯自由能升高,提高奧氏體分解的驅動力,從而促進相變過程。當然,吉布斯自由能升高對滲碳體和鐵素體都是有利的。但是,試驗結果表明,在過冷奧氏體形變條件下,首先形成的是鐵素體,即有利于鐵素體的形成,這可能和鐵素體是BCC結構有關(滲碳體是復雜結構的化合物相[183-184])。圖105[177]是利用Thermol-calc軟件對具有不同外加能量(如形變儲存能等)的奧氏體對初始相計算得到的局部Fe-Fe3C相圖,外加能量對A3線的提高作用更加明顯,從而使共析點發生右移,即使共析含碳量提高。

圖105 應用Thermol-calc軟件計算奧氏體外加能量對鋼共析點 含碳量影響的Fe-Fe3C相圖Fig.105 The calculated Fe-Fe3C phase diagram for the effect of additional energy to austenite on eutectoid temperature by using Thermol-calc software

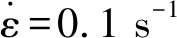

該鋼隨著形變量的增大,在奧氏體A動態相變持續進行同時,已形成的P經歷變形,其中的片層滲碳體先發生彎折、溶斷和球化,高位錯密度的F(ɑ)基體發生動態回復和再結晶。當ε=0.92時,珠光體轉變完成,大部分片層狀θ發生球化,F(ɑ)基體發生等軸化,見圖106(a);當ε=1.61時,片層狀θ發生完全球化,F(ɑ)基體基本完成等軸化,見圖106(b)。TEM測定為:F(ɑ)基體完成等軸化,晶粒之間大部分為大角度晶界。陳偉等[173]測定了該鋼在這些條件下,F(ɑ)平均晶粒尺寸為0.61±0.19 μm,鐵素體晶界上Fe3C粒子和在F(ɑ)晶內的Fe3C粒徑為 0.25±0.1 μm及0.07±0.03 μm,呈現Fe3C粒子的雙峰分布。

圖106 過共析試驗鋼在650 ℃,變形速率0.1 s-1, ε=0.92(a)和ε=1.61(b)時的顯微組織,SEMFig.106 SEM of hypereutectoid steel after warm deforming at 650 ℃,strain rate of 0.1 s-1,ε=0.92(a)and ε=1.61(b)

②變形過程中過飽和碳濃度的鐵素體出現和滲碳體的溶解鋼在溫、熱變形過程中隨形變量增大,形成的P經歷變形,其中的片層滲碳體先發生彎折、溶斷、球化和鐵素體中高位錯密度的狀況是難以研究的,只有降低形變的溫度才能予以揭示。Hong等[180]和Languillaume等[182]對真應變達到4.22和3.50的高冷拉珠光體鋼絲的研究是很突出的,雖然真應變量ε很高,但能很好了解材料的形變特性。這時,材料具有罕見的應變硬化行為、強度和足夠的韌性,應用于工程上。圖107(a)表示P中鐵素體片層內的局部應變襯度區域(如箭頭所指),具有相對高的位錯密度,個別位錯不能分辨出來[180]。圖107(b)表示在片層間距(interlamellar spacing)特別小(~10 nm)的區域的微衍射(microdiffraction)花樣偶而能得到的漫射暈圈。

圖107 珠光體中鐵素體片層內的局部應變襯度區域(如箭頭 所指)的TEM組織(a)和該區域的微衍射花樣(b)Fig.107 (a)TEM of local strain contrast region(as indicated by the arrow) in the ferrite lamellae of pearlite and (b)microdiffraction pattern in this zone

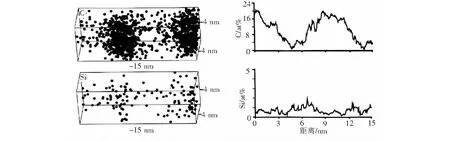

Hong等[180]在其研究工作中還報道應用APFIM(Atom Probe Field Ion Microscopy),3 DAP(Three- Demensional Atom Probe)裝置(對應設備和測定方法可以參考原文),對Fe-0.82C-0.50Mn-0.25Si wt%(或Fe-3.69C-0.49Mn-0.48Si at%)共析碳鋼棒φ1.65mm經950 ℃×1800 s奧氏體化加熱,再560 ℃鉛浴中等溫轉變30 s后拉制成φ0.2 mm(相應真應變ε=4.22,對應屈服強度和抗拉強度分別為3600和3933 MPa)。相應的組織是晶粒尺寸為2 ~ 5 nm的多晶體,在最小片層間距的區域能找到一些非晶滲碳體,但大多數滲碳體是呈晶體的。3 DAP分析結果能直接驗證在冷拉過程中滲碳體的溶解。鐵素體中的平均碳濃度在真應變為4.22時接近2at%,局部微區的濃度在0.2at%~3at%范圍內變化。碳在鐵素體中的分布不均勻,偏聚在位錯或位錯的堆垛區域。Hong等[180]還引用M?ssbauer和Languillaume等的HREM(high-resolution electron microscopy)研究工作,認為在室溫高形變率下滲碳體出現溶解,大致能達到滲碳體的體積分數為20%~50%,直接的例證就是上述的APFIM研究。共析碳鋼珠光體中平衡滲碳體分數的50%被溶解能使鐵素體的碳濃度大約增加到2.7at%。為此,現在普遍提到的鐵素體中的過飽和碳濃度最高能達到3at%就不足為奇了。

這種過飽和碳濃度的鐵素體出現,可以明確在形變的滲碳體中含碳量是低于滲碳體的化學計量比的。原子探針分析數值表示真應變ε=4.22時,滲碳體中的碳濃度接近于16at%。Languillaume等應用EELS(Electron Energy Loss Spectroscopy)分析提出了直接的數據,Danoix等3 DAP研究提出數據為接近20at%。

圖108(a)和108(b)表示冷拉形變量為4.22,珠光體鋼絲經過200 ℃時效1 h后的C和Si兩種元素在三維空間的3-DAP分布情況,位置距離以nm計量。C原子成簇聚集處為碳化物位置,Si原子偏聚分布于碳化物/鐵素體交界面處,當掃過F(ɑ)/ Fe3C交界面對應得到C、Si元素數量的變化曲線。

圖108 珠光體鋼絲(ε=4.22)經過200 ℃時效1 h后C和Si元素的3-DAP元素分布位置圖(a)和掃過F(ɑ)/ Fe3C 交界面對應的C、Si元素數量變化曲線(b)Fig.108 (a)3-DAP elemental distribution location maps of carbon and silicon in the pearlitic wire (ε=4.22) aged at 200 ℃ for 1 h, (b)the amount change curve of carbon and silicon elements when sweep over the F (ɑ) / Fe3C interface

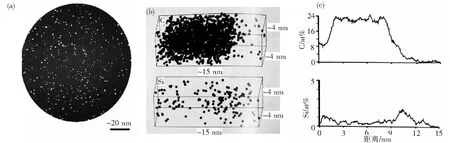

圖109表示珠光體鋼絲(ε=4.22)經過400 ℃時效1 h的3-DAP分析結果,Ne場離子像表示于圖109(a)中,圖109(b)為C和Si元素分布位置圖,圖109(c)為掃過F(ɑ)/ Fe3C交界面對應的C、Si元素數量變化曲線。為此,3 DAP的測定是很直觀的。

(a)Ne場離子像;(b)C和Si元素分布位置圖;(c)掃過F(ɑ)/ Fe3C交界面對應的C、Si元素數量變化曲線圖109 珠光體鋼絲(ε = 4.22)經過400 ℃時效1 h的3-DAP分析結果(a)Ne field ion image;(b)elemental distribution location maps of carbon and silicon; (c)the amount change curve of carbon and silicon elements when sweep over the F(ɑ)/ Fe3C interfaceFig.109 3-DAP analysis results of the pearlitic wire (ε=4.22) aged at 400 ℃ for 1 h