斯特林機PTFE密封材料的可靠性試驗

張龍,周呈,何金平

(中海油能源發展股份有限公司 采油服務分公司,天津 300452)

斯特林機的熱量轉換為機械功效率很高,學術上計算的斯特林循環的做功效率等于熱量學計算的卡諾效率,根據研究的斯特林機進行試驗,實際的效率可以達到32%至40%,更高甚至能達到47%[1]。其中工質密封是斯特林發動機關鍵技術和最難解決的技術之一。氣體工質的泄露將直接導致發動機功率和效率的降低,重則還會引發嚴重的安全問題。因此,密封材料的耐磨性、自潤滑性與斯特林機的功率、效率和可靠性密切相關。本文選用幾種不同的往復摩擦試驗機,建立實際工程應用的工作參數,對LR05、1403、705 3種常用于斯特林機的PTFE材料開展摩擦學試驗。

1 PTFE材料的靜動摩擦系數試驗

密封材料的靜動摩擦系數是使用密封材料的關鍵指標之一,通過測試材料的靜動摩擦系數,從而可以分析材料的粘滑行為。材料的靜態摩擦系數和動態摩擦系數研究,對于材料選用是非常重要的,特別是靜態密封件的選用更加重要。

1.1 試驗裝置及方法

測試裝置選用日本新東科學株式會社制造的14FW往復摩擦試驗機,該試驗機采用齒輪齒條機構實現往復運動,適用于各種平板材料或涂層表面餓摩擦、磨損及劃痕試驗,可根據面壓、線壓、點壓及樣品的相互組合進行測量。還可利用摩擦磨損解析軟件輕松顯示繁瑣的進行平均動摩擦運算,避免操作者個體誤差的產生,通過黏彈性動作將黏滑性細致地用波形表現出來,儀器的技術參數如下。

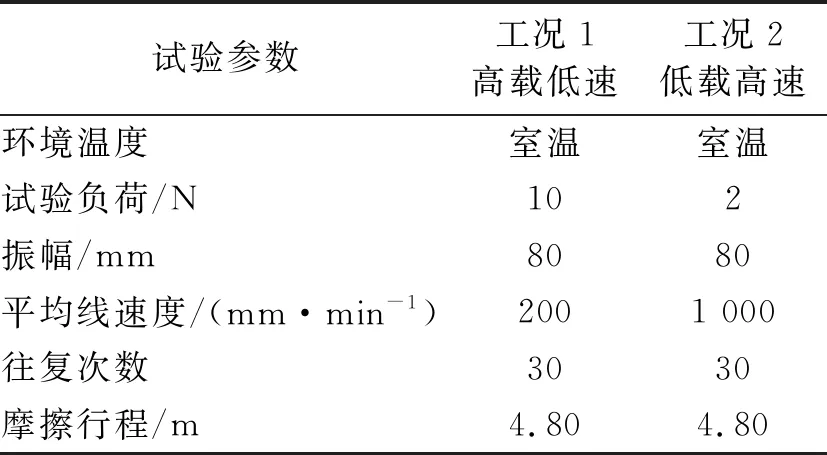

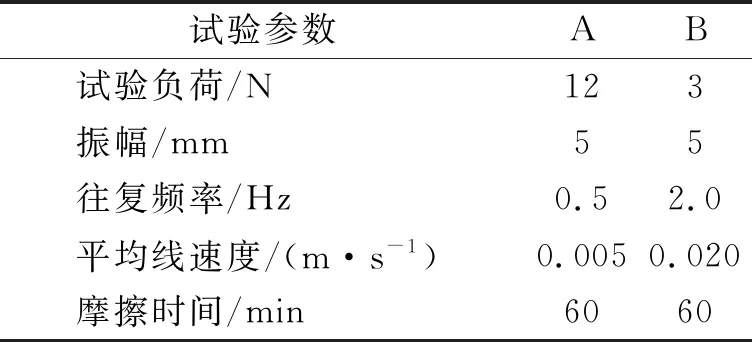

溫度范圍:0~50 ℃;加載范圍:0.1~20 N;運動方式:單向、往復;移動距離:1~100 mm;往復線速度:6~1 200 mm/min。斯特林機是往復型機器,在工作過程中活塞桿連桿組運動速度不是恒定的,機內循環壓力也一直處于變化過程之中。因此,試驗過程中設定不同的相對滑動速度,施加不同的壓力,對于活塞環密封部件和干密封部件可靠性研究非常重要[2]。試驗選用高載低速、低載高速2種工況進行動靜摩擦系數的測定。試驗參數見表1。

表1 PTFE材料靜動摩擦系數測量參數

1.2 試驗結果和分析

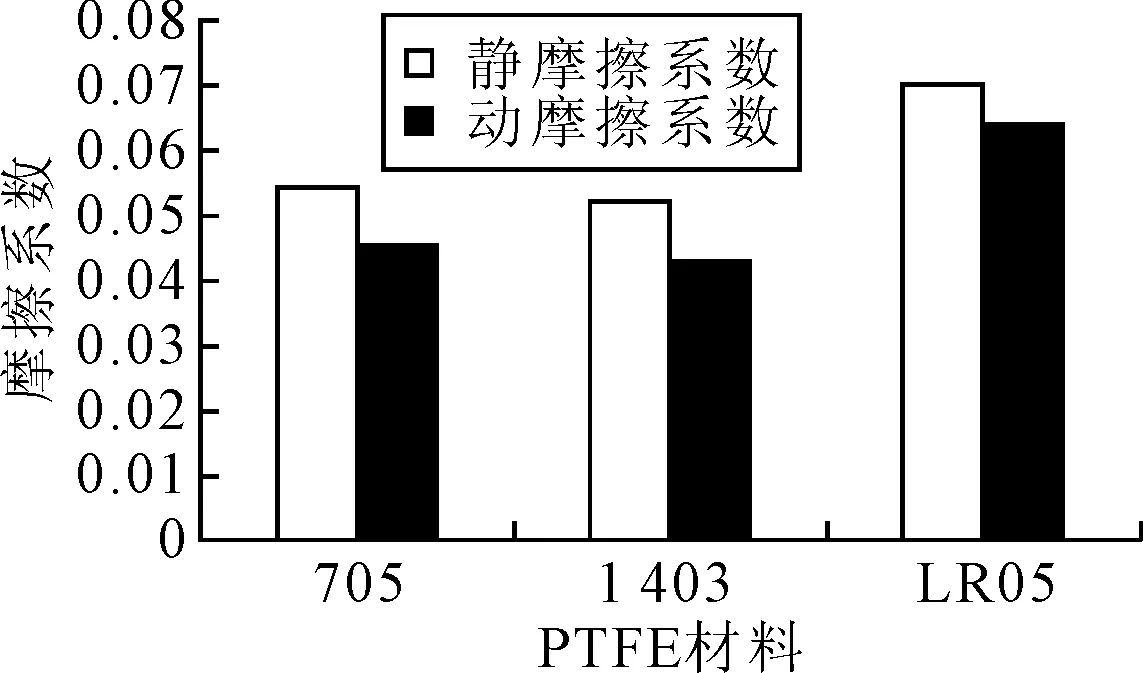

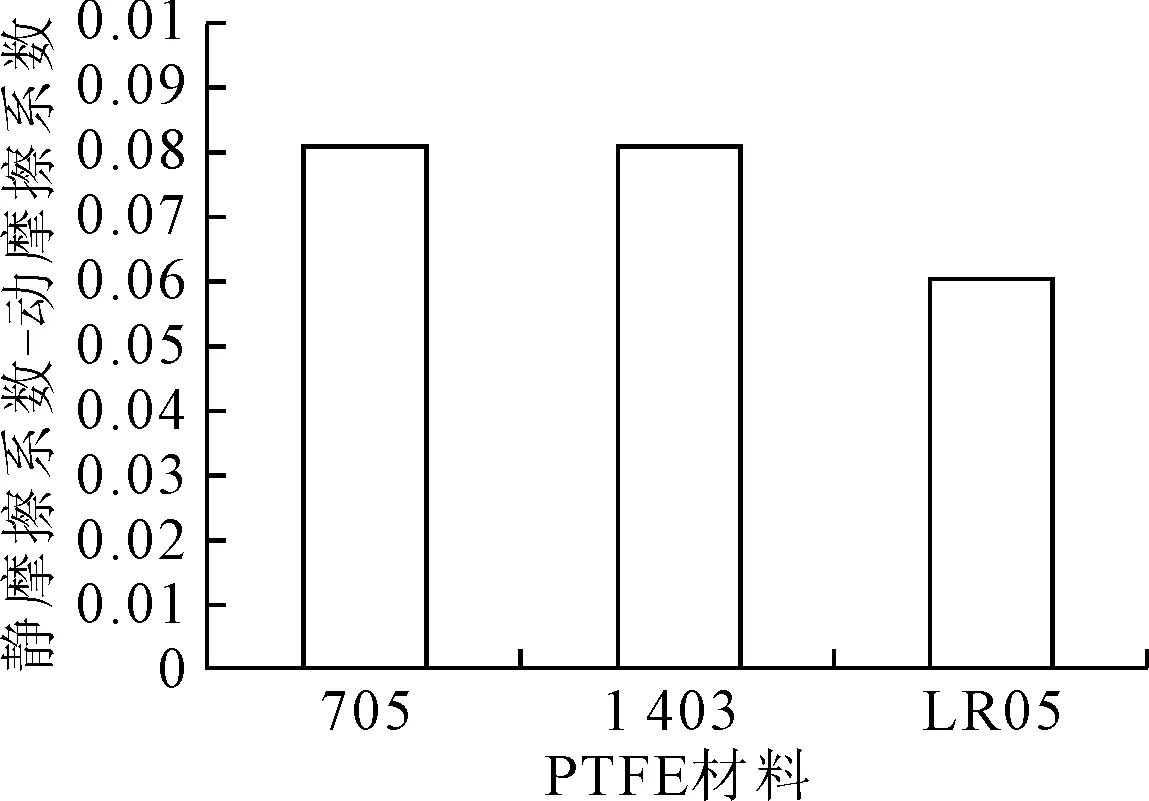

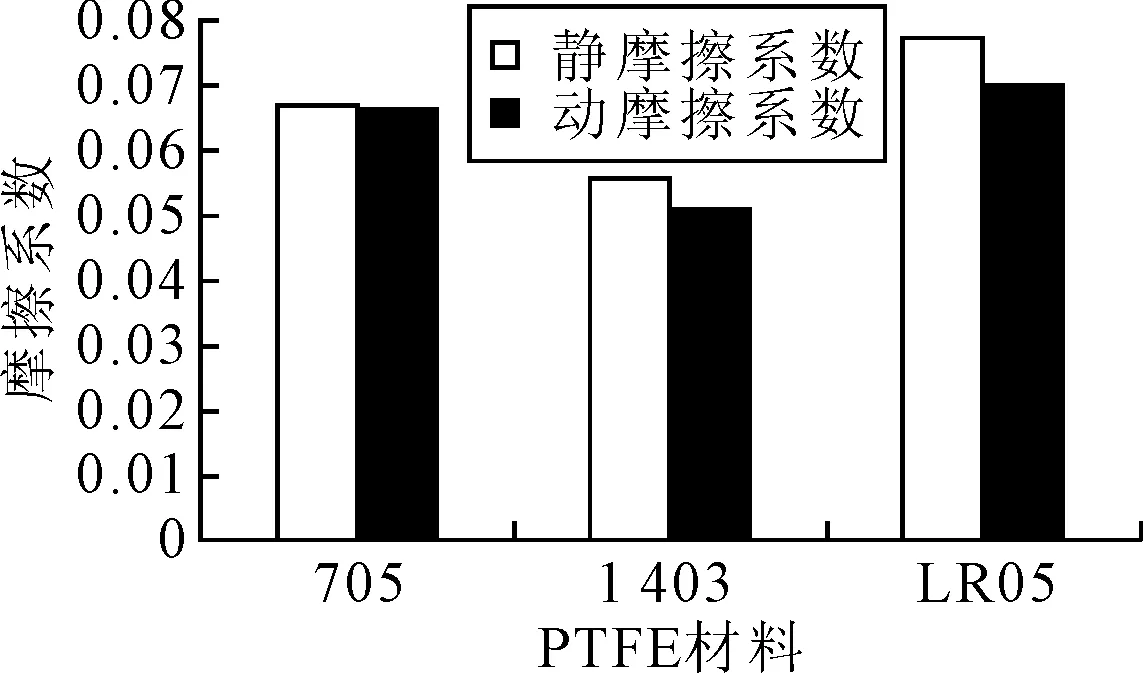

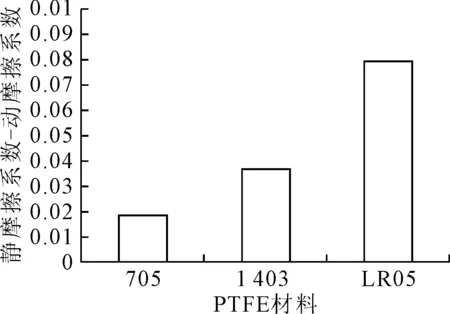

圖1所示為14FW往復摩擦試驗在高載低速條件測得的3種PTFE材料靜動摩擦系數,通過對比試驗數據,可以看出:LR05材料的摩擦系數最大,靜摩擦系數達到了0.070,動摩擦系數達到0.064,靜摩擦系數分別比705材料和1403材料高出了22.3%和32.3%,動摩擦系數分別比705材料和1403材料高出了39.4%和42.9%。通過3種PTFE材料的靜動摩擦系數差值對比圖(見圖2)可觀察到,LR05在高載低速度工況下的靜動摩擦系數差值最低。根據機械粘滑特性理論認為,靜動摩擦系數越接近,出現黏滑現象的可能性越小。

圖1 高載低速工況下3種材料靜動摩擦系數

圖2 高載低速工況下3種材料靜動摩擦系數差值

圖3所示為14FW往復摩擦試驗在低載高速條件測得的3種PTFE材料靜動摩擦系數。對比分析可以看出,LR05仍然呈現最大的摩擦系數,靜摩擦系數達到了0.077,動摩擦系數達到0.069,靜摩擦系數分別比705材料和1403材料高出了14.4%和25.1%,動摩擦系數分別比705材料和1403材料高出了5.4%和33.8%;通過3種PTFE材料的靜動摩擦系數差值對比圖(見圖4)可以看出,LR05在低載高速度條件下的靜動摩擦系數差值卻未如高載低速條件下一樣呈現最小差值,反而最大,即該工況下其出現粘滑現象的可能性較大。

圖3 低載高速工況下3種材料靜動摩擦系數

圖4 低載高速工況下3種材料靜動摩擦系數差值

通過試驗可看出3種PTFE材料靜動摩擦系數在不同的速度、壓力工況下呈現較穩定狀態,靜動摩擦系數差值卻變化較大,即機械粘滑理論認為的出現粘滑可能性變化較大。另外,測量的摩擦系數較小,也不能說明磨損量也小[3]。因此,有必要針對材料在不同滑動速度,施加不同的正壓力下,探討磨損量變化規律,綜合評判斯特林機常用的PTFE材料的工作性能。

2 微動往復條件下PTFE材料磨損性能試驗

磨損的形式非常多,一致認同的有四種磨損形式:粘著磨損;磨粒磨損(磨料磨損);疲勞磨損;化學磨損。但是材料的實際磨損情況相對比較復雜,可能多種磨損形式一起起到作用,也有可能是一種磨損形式導致其他磨損形式的出現[4-5]。

2.1 試驗裝置及方法

試驗裝置采用美國CETR公司生產的UMT-2型摩擦試驗機,使用鋼球在試驗材料表面上做往復運動,傳感器記錄整個過程中的受力情況。UMT-2可以設定不同的載荷、不同的滑動速率,以及改變周圍環境溫度條件,試驗數據更加準確可靠,可以作為摩擦性能研究的基礎數據。

試驗機具體參數如下。

加載范圍:0.1~500 N;

往復摩擦線速度:0.1~30 m/s;

轉動摩擦線速度:0.1~2 m/s;

對偶材料:Gcr15鋼球,直徑5.0 mm。

選用高載低速、低載高速兩種試驗條件下,分別進行摩擦系數和磨損量測定。試驗參數見表2。

表2 微動往復條件下材料磨損性能測試工況表

2.2 試驗結果和分析

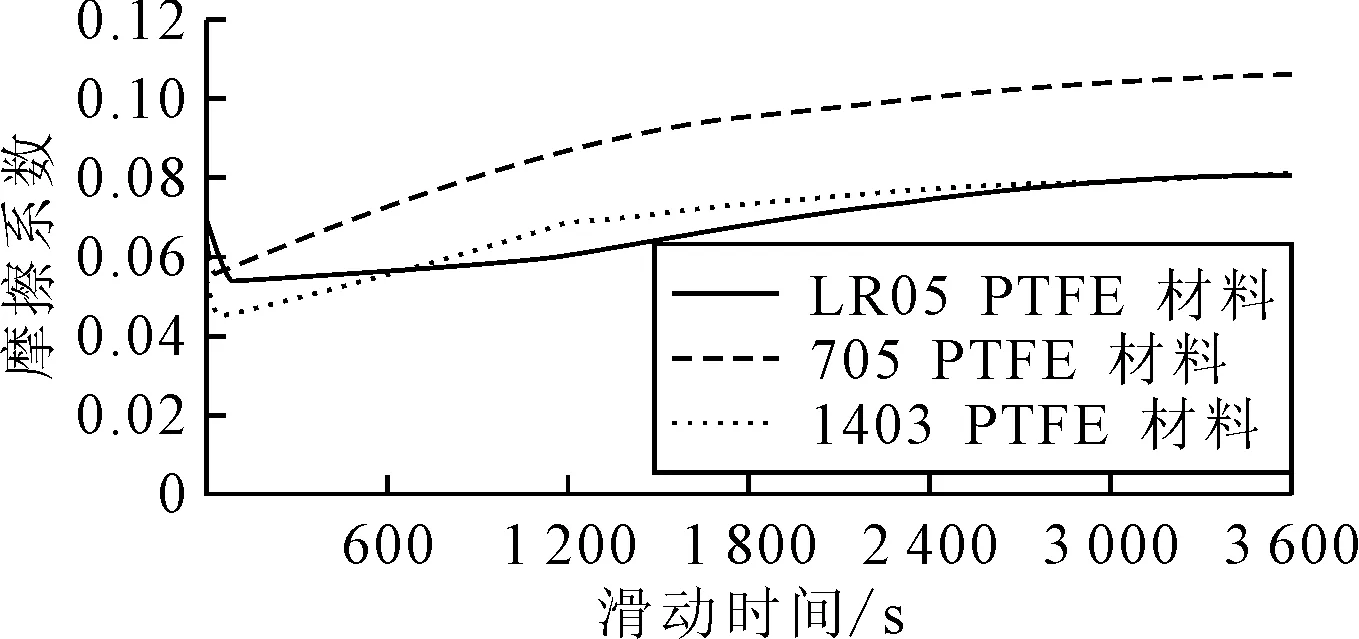

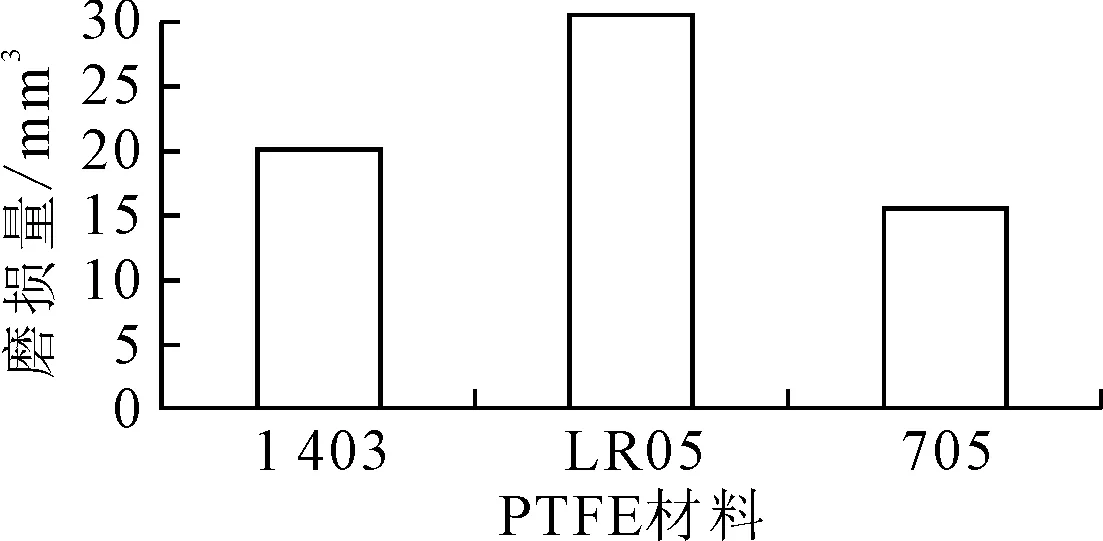

在負荷12 N,頻率0.5 Hz,線速度0.005 m/s條件下,對3種材料的摩擦系數見圖5。從圖5發現,隨著相互摩擦運動距離的增長,3種材料的摩擦系數均呈現逐漸增加的走勢。這表明在此試驗條件下,3 600 s的滑動時間內材料的摩擦熱平衡仍未完全達到穩定狀態,其中705材料的摩擦系數呈現最大值,1403與LR05材料的摩擦系數非常接近。

圖5 高載低速條件PTFE材料摩擦性能

從材料的體積磨損量變化可以看出(見圖6),LR05呈現相對最差的耐磨性;705材料相對其他2種材料具有更佳的耐磨性能。

圖6 高載低速條件下PTFE材料的磨損量

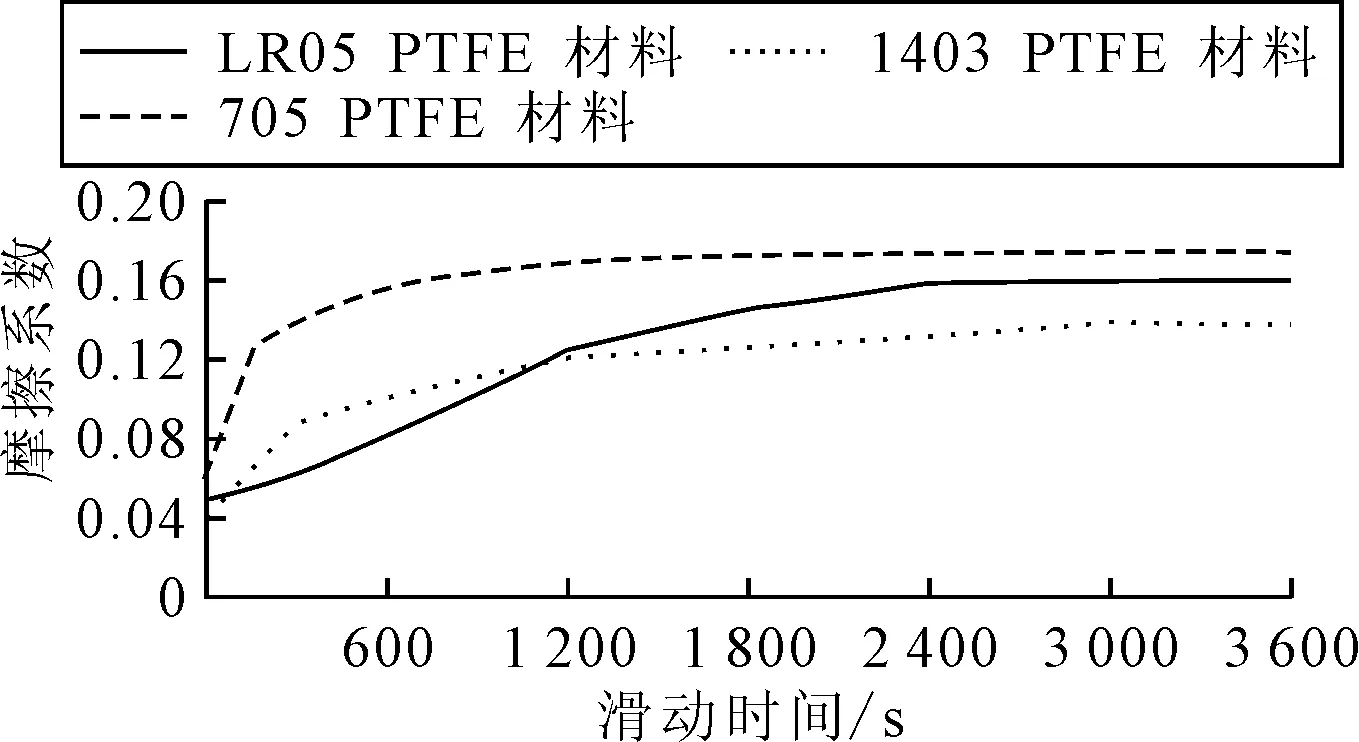

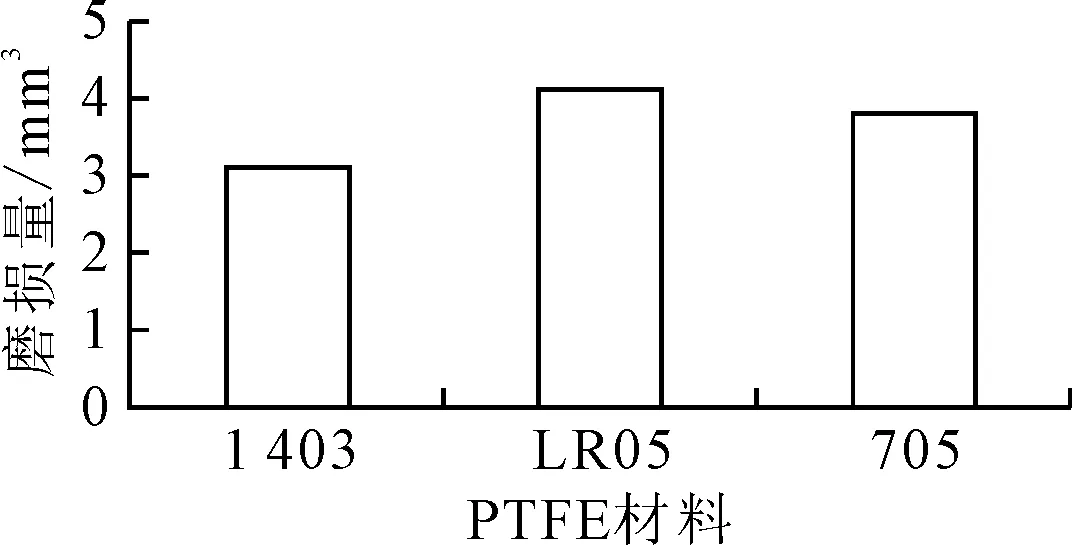

在負荷3 N,頻率2.0 Hz,線速度0.02 m/s條件下,3種材料的摩擦磨損性能對比見圖7。從圖7發現,隨著相互運動距離的增長,3種材料的摩擦系數均呈現逐漸增加的走勢,并且最終均達到了相對穩定狀態。這表明,在此試驗條件下,3 600 s的滑動時間內,材料的摩擦熱完全達到穩定狀態,其中705材料的摩擦系數呈現相對最高;1403材料的摩擦系數相對其他兩種材料最低;從材料的體積磨損中可以發現(見圖8),LR05的呈現中相對最低的耐磨性;1403材料具有更佳的耐磨性能。

圖7 低載高速條件PTFE材料摩擦性能

圖8 低載高速條件下PTFE材料的磨損量

通過兩種試驗工況的對比,可以看出載荷和速度對3種材料摩擦磨損性能方面的影響。隨著載荷的增大,材料由于變形導致摩擦副的接觸面積不斷增大,因此導致了摩擦力的增加,材料受到往復滑動的剪切作用應力增大,導致表面磨損逐漸劇烈,因此磨損量逐漸增大。而由于滑動速度的增大,導致摩擦熱的劇烈上升,從而會導致材料摩擦表面的積聚熱量無法得到釋放與平衡。因此,材料表面受到高溫環境下的剪切作用導致材料磨損加大。所以高性能斯特林機密封材料,若要保證密封材料在高速度工況條件下密封材料的高性能和有效性,不僅需要從摩擦學角度考慮降低其摩擦系數,材料的抗承載能力和高承載作用下材料的耐磨損性能是對設計密封材料所要關注的重點,還需要進一步考慮材料在高溫環境下材料的潤滑與耐磨損能力,在高溫環境下材料具有較小的變形能力,選擇高速工況條件下摩擦溫度上升幅度較小的材料。實現斯特林機密封裝置良好的密封性能、較低的摩擦功耗以及較長的使用壽命。

3 結論

針對斯特林機密封部件用PTFE復合材料,試驗分析了BELDAM CROSSLEY公司生產的Crossflon LR、Crossflon 1403、Crossflon705這3種材料在低載高速條件和高載低速兩種工況下的摩擦磨損性能。以試驗結果作為密封部件材料選擇的依據,發現Crossflon LR、Crossflon705PTFE材料的高溫耐磨性有待于進一步提高,潤滑性能不能滿足要求;Crossflon 1403的摩擦系數相對其他兩種材料最低,具有更佳的耐磨性能。由于實驗所用的摩擦試驗機是通用實驗儀器,不能實現斯特林發動機運行時復雜且多變的工況條件。因此,有必要在后續研究中對復合材料在復雜的、持續變化的、更接近斯特林發動機實際運行的工況條件下進行實驗。