IMO2020限硫令下船用燃料油使用分析

安偉,郭鵬,張慶范,趙建平,劉保占,宋莎莎

(1.中海油能源發展股份有限公司 安全環保分公司,天津 300452;2.中華人民共和國山東海事局,山東 青島 266580)

為應對日益嚴峻的船舶大氣污染問題,國際海事組織(IMO)于2016年10月向全世界發布了有史以來最嚴苛的限硫規定,要求自2020年1月1日起在全球范圍內執行船用燃料油含硫量的質量分數不高于0.5%的全新要求,業界稱為IMO2020限硫令[1]。該法令正式實施后,航運界可選擇使用清潔能源、安裝脫硫裝置、使用合規的低硫燃油等方法滿足排放要求,但因使用低硫燃油更具靈活性、便利性和可實施性,具有綜合優勢,更受大多數船東的青睞[2]。據估計,2020年90%以上的船舶選擇低硫油來應對低硫法規, 2020年之后低硫油將成為船用燃油市場的主流產品。

1 船用低硫燃料油

市場上可選擇和使用的船用低硫燃油(LSFO)類型主要有4種:低硫重油(LSHFO)、低硫輕質油(餾分型)、生物柴油和低硫調和油,詳見表1。

表1 市場上的低硫燃料油

低硫重油一般由高品質原油經蒸餾工藝加工后直接獲得,硫含量在0.3%~0.8%之間,這類高品質原油在全世界只有五六個主要產區,可得性非常有限,市場供應量不多。低硫輕質油主要為餾分型,是超低硫燃料油的主要來源,但其價格相對較高,且黏度極低,很難達到設備廠家要求的最低黏度,從而限制了其使用范圍。調和生物柴油是ISO 8217在2017年新增的燃油類型,主要指通過引入脂肪酸甲酯而得到的調和柴油。該類柴油在使用過程中存在易氧化、易沉積、易生長微生物等問題,會對船舶安全運行造成不利影響,目前還未大規模使用。低硫調和油則是由餾分油和低硫重油混合調制而成,兩者調和后不但可降低硫含量還解決了黏度低的問題,同時該類油品還具有成本較低的優勢,將成為未來船用燃料油市場的主要產品。

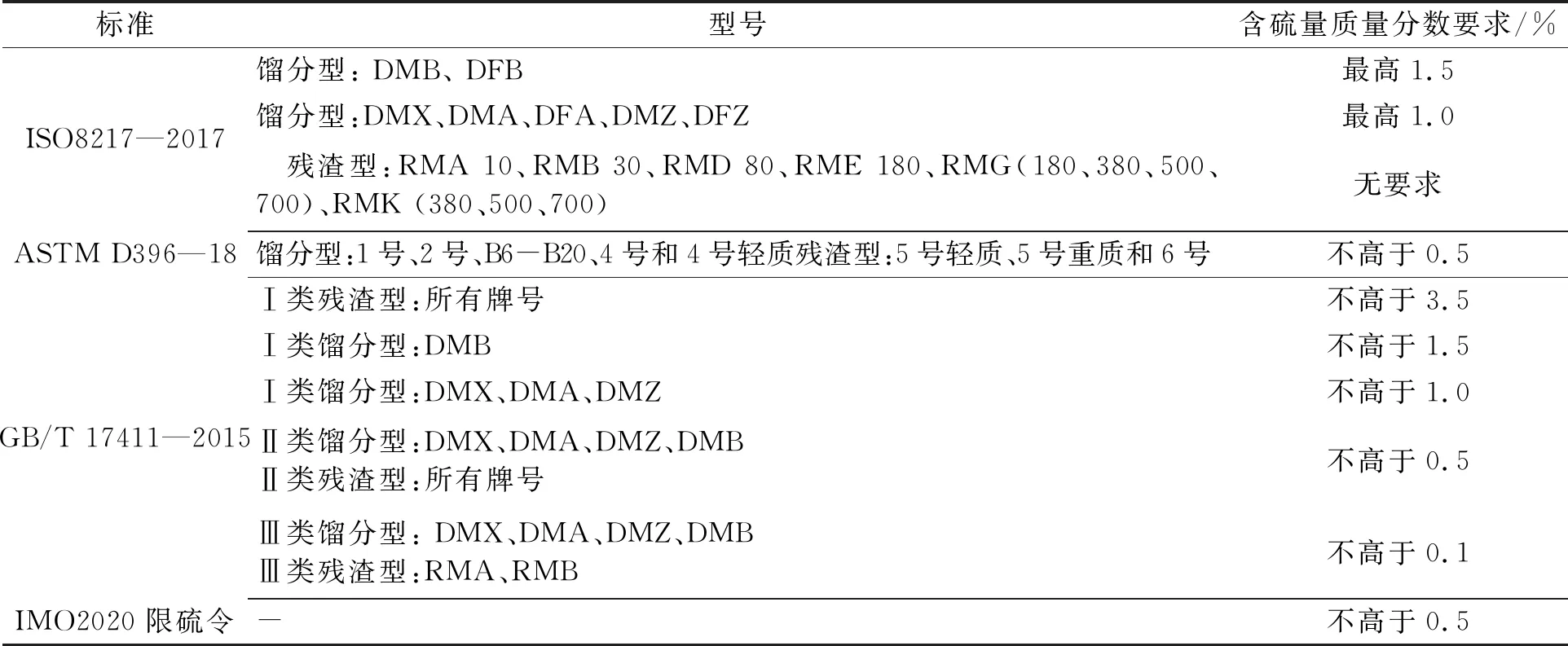

2 現行船用燃料油質量標準

國際上比較常用的燃料油標準主要有3個:國際化標準組織(ISO)發布的ISO8217,美國材料與實驗協會(ASTM)發布的ASTM D396和中國發布的GB/T 17411。其中最早公認的船用燃料油標準是由ISO于1977年制定的[3]。目前3個標準所對應的最新版本分別為ISO 8217—2017、D396—18和GB 17411—2015[4]。3個標準中關于燃料油的型號分類及硫含量要求見表2。

由表2可見,現行的燃料油標準大多對硫含量的要求已無法滿足IMO2020限硫令的規定,因此制定新一代燃料油質量標準已迫在眉睫。

表2 船用燃料油現行標準對比

3 船用低硫燃料油使用中存在的問題

超低硫燃油(w(S)0.10%)在硫排放控制區(SECA)內已使用了很長一段時間,使用過程中發現低硫燃料油會對常規燃油系統造成一些不利影響。

3.1 黏度及潤滑性問題

通常情況下餾分型低硫油的黏度較低,致使燃油機管路泄漏風險上升,一旦發生泄漏不僅增加了火災風險還會導致燃油系統壓力降低。尤其是當燃油系統壓力低于一定值時,燃油經噴油嘴噴出后將無法與空氣均勻混合,從而發生不完全燃燒過程,造成主機功率下降及噴油嘴積炭。同時黏度較低的低硫油潤滑性往往也較差,燃機中的油泵若長期在低潤滑環境中運行則會加劇其磨損過程,引發機械故障。

3.2 催化劑顆粒問題

在煉制低硫燃料油過程中,為降低硫含量會使用大量的催化劑,因此低硫油中催化劑顆粒的含量通常會較高。這些催化劑顆粒一般成分為鋁、硅化合物,具有較高的硬度,其存在會加劇燃油泵、高壓油泵、燃油噴油控制單元和噴油器等部件的磨損。

3.3 穩定性和兼容性問題

低硫燃料油通常含有較高比例的石蠟基成分,當其在油艙內長期存放時,其中的懸浮態瀝青質會聚合沉淀生成油泥或油渣,造成油路、分油機和濾器堵塞。而以調和方式制備的新型低硫燃料油,由于調和比例和成分的差異,則會經常引發兼容性問題。即便新型低硫燃油達到ISO要求的穩定性標準,當與其他的燃料油混合后也存在沉淀分層的風險。

3.4 低硫油質量問題

某燃料油質量檢測公司在世界范圍內統計了7 000余次低硫油的測試結果,發現其中有約8%的油樣無法達到ISO要求標準。問題主要集中在沉積物含量偏高、硫含量超標和含水量過高等方面,這些質量問題在一定程度上增加了船東面臨監管部門罰款的風險[5-6]。

3.5 燃油轉換故障

餾分型低硫油具有流動性好、雜質少等特點,長期燃燒重質燃料油的發動機在轉用低硫油時,會導致高壓油泵、噴油器等設備拉傷、卡死。殘渣型低硫燃油的物理性質和常規燃油差別不大,但由于受原油來源和煉制工藝的影響,油品的化學成分會有明顯差異。不同成分的燃料油在互相切換時,難免會出現油料混用現象,從而產生分層、沉淀等問題,增加發動機故障的風險。

4 船用低硫油使用注意事項

4.1 維持燃油系統正常運轉

燃料油的黏度是其在柴油機中燃燒質量的決定性因素,MAN B&W柴油機制造商曾建議,在使用低硫油時應確保黏度在3 mm2/s以上。為了維持燃油在發動機進口處所需的黏度和水動力性能,引入冷卻系統將是最有效的選擇[7-8]。此外,發動機對燃油黏度的適用度通常還受發動機維護狀態、燃油泵磨損情況、發動機調整情況、燃油系統的實際溫度,以及人為操作等因素的影響。因此,在低硫油使用過程中通過合理有效的操作方法,確保燃油系統中的設施維持在良好的運行狀態將尤為重要。

4.2 降低催化劑顆粒影響

早前的燃油檢測報告顯示,低硫油中的催化劑顆粒鋁、硅含量明顯高于常規燃油。因此,針對低硫燃料油中催化劑顆粒含量過高的問題,在使用過程中應重點關注燃油系統中的濾器狀況,及時開展放殘操作,盡量降低催化劑顆粒對燃油系統的影響。

4.3 做好燃油轉換管理

1)燃油質量應符合標準。確保所用燃料油符合ISO 8217/ ASTM D396/ GB/T 17411等標準,注意留存相關質檢報告,并充分了解所用燃油的主要物性參數。

2)減少燃油混用。低硫油兼容性和穩定性均較差,應盡量避免燃油混用及長時間存放(一般建議在3~6個月內使用完),減少沉淀柜及日用柜中舊油的含量。

3)注意燃油轉換時機。據統計,船舶發動機故障通常發生在燃油轉換過程中或轉換后24 h內,因此燃油轉化應選擇在航道寬闊且通航密度較低的區域進行,從而避免因燃料轉換故障導致的后續事故。

4)確保燃油轉換程序規范。嚴格控制燃油粘溫變化,黏度變化控制在4~20 mm2/s,溫度變化梯度不高于2 ℃/min,主機負荷控制在持續負荷的25%~40%。

4.4 開展氣缸油實時檢測

針對低硫油使用過程中存在燃燒不良和異常產物的問題,應根據氣缸油的性能測試結果決定具體的應對方法。目前的常規做法是將油樣送至實驗室進行測試,通常1~2周甚至1個月后方可拿到化驗報告,不利于氣缸油性能的實時監測。應考慮在船上配套實時檢測設備,通過實時監控燃燒室、掃氣箱和氣缸油的狀況,優化氣缸油的注油率及BN值(堿值),最終達到延長吊缸周期、控制低溫腐蝕以及異常物理磨損的目的。

5 船用低硫燃料油研究建議

5.1 推動低硫油標準制定

隨著市面上船用低硫油種類的不斷增多,船舶航運和燃料油監管面臨的挑戰也將越來越大。ISO8217最新標準中某些指標已被證實不再適用于低硫燃料油,目前一些行業協會和標準組織也正在考慮制定針對低硫燃油的相關標準。通過分析低硫燃料油使用中存在的問題不難發現,導致這些問題的因素主要包括催化劑顆粒、黏度、穩定性和兼容性等,因此建議在制定低硫燃料油標準時重點關注這些指標。

5.2 關注低硫燃料油泄漏污染

船舶碰撞事故會造成燃料油的泄漏,在風浪及日照作用下,燃油性質會不斷發生變化,產生風化,從而對應急處置造成一定的影響。由于低硫燃料油使用的時間還比較短,目前世界范圍內缺少針對低硫燃料油風化性質的研究。在對低硫燃料油開展檢測時,還需綜合考慮其溢油風化特性,以指導低硫燃料油泄漏事故后的處置決策。另外,為提升油類污染事故中的溯源能力,應進一步開展針對新型低硫燃油的油指紋的研究工作。