海洋油田水處理設備不停產工藝方案

梁波,于清遠,石亞卜,牛志剛,謝小波

(中海油能源發展股份有限公司 采油服務分公司,天津 300452)

渤海某油田FPSO生產水處理系統分為3個系列,每個系列包括1臺斜板撇油器和1臺氣浮選器。該油田FPSO生產水處理系統長時間處于滿負荷運行狀態,全系統處理生產水2 300 m3/h,單系列每天處理生產水766 m3/h。正常生產條件下,生產水處理系統進口含油400 mg/L,經撇油器浮選器2級處理后出口含油降至50 mg/L,經撇油器浮選器處理后的生產水再通過核桃殼過濾器進一步處理,最終達到生產水中含油小于20 mg/L的要求。在對撇油器、浮選器年度檢驗中發現不同程度的罐壁腐蝕,是油田的安全生產的安全隱患,需要對設備進行下線檢修。為避免設備下線檢修期間對生產水系統處理能力及油田產量的影響,決定結合目前生產處理流程實際情況,開展斜板撇油器、氣浮選器下線維修不減產方案設計。

1 方案比選

撇油器浮選器徹底修復需處理設備下線進行,但單個生產水處理設備下線意味著1個系列生產水處理下線。下線1個生產水處理系列進行,產量損失約為400 m3/d,壓力容器修復期間,單個設備維修工期長達25 d,每個系列腐蝕修復將影響產量20 000 m3。面對關鍵處理設備下線維修會影響產量的難題,研究生產水處理流程及各設備設計參數,對比分析不同工藝方案對本油田產量損失及生產水質的影響。

渤海某油田FPSO斜板撇油器、氣浮選器設計及操作參數見表1。

表1 設備參數表

1.1 生產水臨時處理設備替代方案

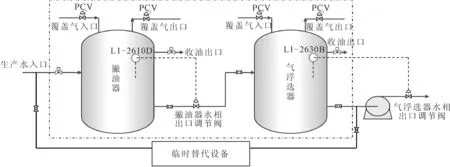

考慮現場甲板空間和承重有限,計劃新增一套占地面積小、重量輕的集約化高效生產水處理設備(高效聚結分離裝置、緊湊型氣浮裝置等),作為單系列臨時替代處理設備與其他2個系列撇油器和氣浮選器并聯使用,以使撇油器、氣浮選器同時下線,替代設備布置計劃見圖1。

圖1 生產水處理采用臨時替代設備計劃

其處理量設計795 m3/h,設計參數為入口含油率≯500 mg/L,出口含油率≯50 mg/L。充分調研國內外集約化高效生產水處理工藝,認為以下幾種工藝方案設備重量輕占地空間小,除油率高,具有可行性。

1.1.1 纖維聚結分離技術

纖維聚結分離技術是以親疏水組合纖維物理強化破乳為核心的模塊化高效低耗除油技術,可將游離態的分散油、懸浮油及乳化油通過分級分步的方法進行快速高效分離[1]。原理見圖2。

圖2 纖維聚結工作原理示意

1.1.2 旋流氣浮(CFU)工藝

基于氣浮原理、離心力應用及油、氣聚結原理等綜合應用的工藝分離技術,采用弱旋流和強氣浮兩種單元處理技術為基礎,利用湍流作用提高油滴與微氣泡之間的碰撞粘附效率,使小氣泡與小油滴聚結上浮,油滴不斷增大,直到流至頂部導流葉片,旋流停止[2]。

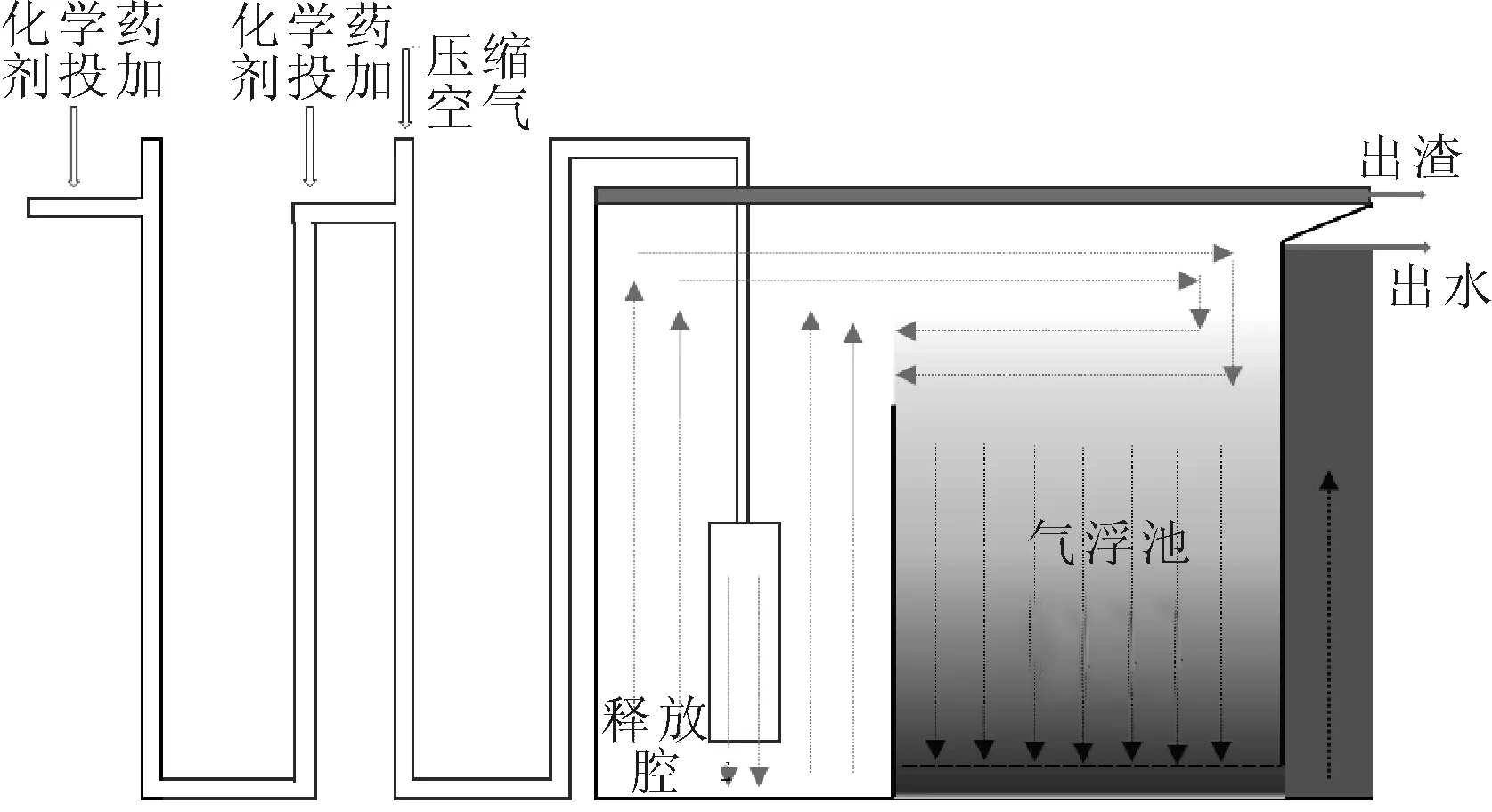

1.1.3 高效氣浮池處理工藝

該處理工藝需要增加氣浮池1座,絮凝過后的水流與加壓溶氣水混合均勻進入氣浮池內;已經產生的絮體迅速附著微氣泡,在其帶動下上浮至表面,形成浮渣層,在表面刮渣機作用下,表面浮渣層被迅速搜集并排出;而對于一些密度較大的顆粒物則下沉至氣浮池底,由底部排泥口搜集排出;氣浮處理后的水由清水出口流出[3]。

1.1.4 GEM高效浮選技術

GEM高效氣浮選技術可對生產水中的油和懸浮物進行快速、有效地去除。浮選過程中逐漸形成的絮體在壓力形態下為固液氣三態混合物,壓力降低時,絮體中的溶氣釋放長大,將絮體中的水分擠出,氣體和固體絮體形成多孔中空形態,含水率顯著降低同時自身比重越來越輕,可以不借助外力自行上浮,最終形成浮渣被刮除。其工作原理見圖3。

圖3 GEM高效浮選工作原理示意

上述4種集約化高效生產水處理技術具備一定的可行性,理論上進水含油:<400 mg/L,出水含油<50 mg/L。但增加處理裝置費用預計達1 100萬元,且其建造周期需6個月。

1.2 生產水下艙沉降處理替代一級處理設備方案

通過管線改造,生產水頭直接下艙至1號污油水艙,同時加注化學藥劑處理,經過沉降后,凈生產水通過艙內連通閥進2號污水艙進行二級沉降,再經2號污水艙貨油泵轉回撇油器入口或浮選器入口,1號污油水艙積攢的污油水通過高位泵轉回流程,進入生產水液頭進行處理,流程見圖4。2號污水艙艙容12 000 m3,按照60%的液位考慮其容積也可用7 200 m3,其滯留時間將達到9 h,有充分的時間進行沉降,將生產水中分散油脫出,積聚后通過高位泵輸送至一級分離器。根據其他油田設施經驗,其除油率可達80%,從技術上分析完全可行。但需要考慮該油田原油艙和污水艙一直長時間占用,會給原油儲存和外輸帶來不利影響。

圖4 生產水下艙沉降處理流程

2 工藝方案

對比斜板撇油器和加氣浮選器的設計參數,斜板撇油器設計進口含油≤2 000 mg/L,出口含油≤300 mg/L,其除油率可達80%;加氣浮選器設計進口含油≤300 mg/L,出口含油≤50 mg/L,其除油率可達80%。該油田FPSO生產水處理系統撇油器入口含油率為300~400 mg/L,若能通過化學藥劑進一步將生產水處理系統入口含油降至200 mg/L左右,無論是撇油器還是浮選器,單級設備只要除油率達到75%,理論上也能達到出口含油50 mg/L。即使出口比50 mg/L稍高,生產水處理A/B/C 3個系列匯合后應也不會超過70 mg/L,在下一級核桃殼過濾器的承受范圍之內,從而保證生產水處理后含油依然穩定達標在20 mg/L以下。

2.1 化學藥劑優化提效降低生產水處理入口含油

2.1.1 聚丙烯酰胺型反相破乳劑應用

該類反相破乳劑在油水界面膜上有很好的溶解擴散性,具有脫水速度快、脫水率高的優勢,聚合物分子在水中具有很好的分散性[4]。針對油田采油污水特性和污水處理流程特點,采用聚丙烯酰胺反相破乳劑BH-512,保持相同的加注量(80 mL/min)時,污水處理系統入口污水含油率由336 mg/L降至209 mg/L。

2.1.2 聚丙烯酸酯反相破乳劑試驗與應用

前期在生產流程使用聚丙烯酸酯反相破乳劑BH-532依次在現場進行中試和大試試驗,生產水進口含油值由290 mg/L降至190 mg/L(降幅為34%),為撇油器/浮選器單個設備下線提供可能。

2.2 撇油器浮選器前期分別下線試驗

2.2.1 氣浮選器C旁通試驗

試驗表明,旁通氣浮選器C時,清水劑無需加注,生產流程穩定,可維持3個單系列的正常處理水量,生產水處理水質達標,斜板撇油器C出口含油可控制在42 mg/L。

2.2.2 斜板撇油器C旁通試驗

試驗表明,旁通斜板撇油器C時,能維持3個單系列的正常處理水量,生產水處理水質達標。浮選器C出口含油可控制在45 mg/L。

通過前期的旁通試驗,油田在不減產情況下單獨利用浮選器或者撇油器進行水處理試驗獲得成功,可滿足生產水質持續達標的要求。

2.3 生產水處理流程增加單設備旁通管線、控制邏輯優化

旁通管線接入必須在生產水單系列下線、設備進行隔離放空后才能進行,為盡可能減少產量損失,確定了單系列處理量暫時下艙存儲,現場改造接入時,為節約時間減少現場切割焊接工作量,盡可能在生產水處理流程上的可拆卸短節處改造增加3通。前期FPSO通過3個系列流程的處理流體分別臨時下艙的方式,在3 h內迅速完成撇油器浮選器旁通管線的接入,改造后流程見圖5。

圖5 生產水處理流程增加單設備旁通管線流程

施工過程中未造成產量損失,為撇油器、浮選器分別旁通下線做好了流程準備。

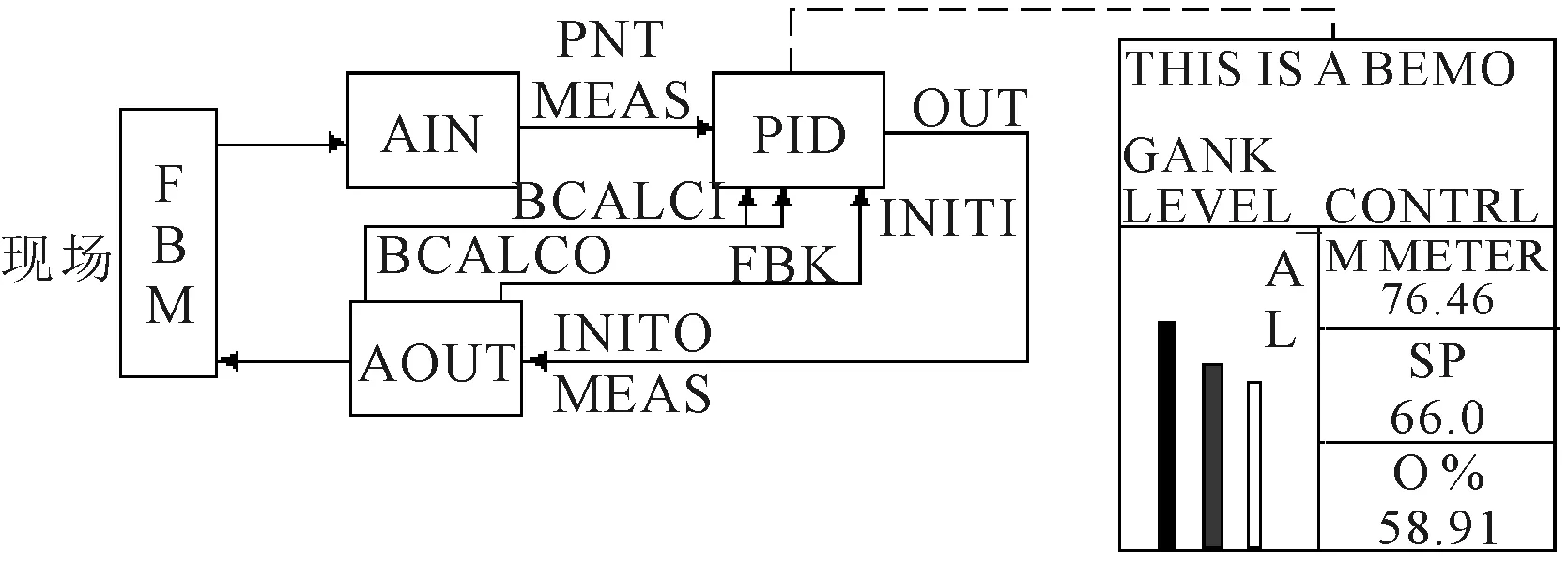

氣浮選器原液位控制邏輯為:通過監測LI-2630B的輸入值,將其反饋給液位控制器從而調節氣浮選器水相出口調節閥開度。

當需要將氣浮選器進行旁通時,需將相應的控制邏輯模塊進行優化,將LI-2610D監測的輸入值反饋給氣浮選器水相出口調節閥,從而調節撇油器的油水界面。

浮選器出口調節閥LV用于調節浮選器的液位,組態邏輯見圖6。

圖6 氣浮選器水相出口調節閥邏輯組態

邏輯組態主要涉及AIN模擬量輸入模塊、PID調節模塊和AOUT模擬量輸出模塊,構成單參數調節回路。AIN模塊將現場浮選液位變送器測量信號進行修正、標度、報警等處理,處理完成后其輸出被送到PID模塊的測量輸入參數MEAS。PID模塊根據實際測量值與畫面設定值SPT的偏差及P、I、D整定參數的設置進行運算,運算結果輸出到AOUT模塊的輸入點[5]。AOUT模塊對信號進行輸出修正后送到現場調節閥,以達到控制閥門開度、穩定液位的目的。

1)AIN模擬量輸入模塊。把浮選器的液位模擬信號通過AIN模塊,轉換成高高/低低絕對值報警功能、畫面顯示功能、PID運算輸入監視功能等[6],原理見圖7。

圖7 氣浮選器液位模擬信號AIN模塊原理

根據實際需要對液位信號進行修正,由于現場采集的是4~20 mA信號,在此選擇以下的修正模式:

SCI=3 4~20mA 線性轉換成 12800~64000 碼

2)PID比例、積分、微分控制模塊。PID模塊執行傳統的PID調節功能,可組態成純比例(PO)、純積分(IO)、比例加微分(PD)、比例加積分(PI)和比例加積分加微分(PID)五種工作方式。浮選器采用的是PI調節模式,在中控畫面上可選擇手/自動控制,手/自動鎖定、本地/遠方控制及鎖定、設定值跟蹤等功能。組態器里根據現場實際液位波動情況設定好P值和I值,PID塊自動運算并輸出穩態的0-100控制信號至AOUT模塊。

3)AOUT模擬信號輸出模塊。浮選器PID運算結束后,輸出0-100控制信號,通過AOUT模塊來控制出口調節閥0~100%的開度,以穩定浮選器的液位。

當浮選器旁通下線時,PID的輸入參數由浮選器改為撇油器的AIN模塊轉化值,出口調節閥LV則用于調節撇油器的液位,PID和AOUT的模塊輸出不做修改即可。

3 結論

通過采用化學藥劑優化升級、生產水處理流程增加單設備旁通、控制邏輯優化這一改造方案,成功解決了設備下線維修過程中影響產量的難題。實施過程中,本方案成功避免了改造過程中撇油器、浮選器生產水處理系統減少一級對處理效果的影響,確保了處理水質的穩定達標,保證了改造過程生產水系統流程的穩定運行。本文所采用的試驗方案對于其他油田相似系統的設備下線維修提供有益的借鑒,具有較大的環保和經濟效益和良好的推廣價值。后續改造過程中,建議繼續對所加注化學藥劑進行優化,測試不影響生產水質情況下的最大設備處理量,優化不同工況下的控制邏輯。