WWER型機組控制棒驅動機構耐壓殼缺陷機理分析及檢查方法研究

王旭

中國核電江蘇核電有限公司技術支持處 江蘇連云港 222000

1 概述

俄羅斯對臺WWER-1000型核電機組大修期間在控制棒驅動機構(CRDM)耐壓殼頭部變徑區域發現存在穿透性裂紋,其控制棒驅動機構型號為俄羅斯水壓設計院設計制造的ShEM-3型。作為重要經驗反饋,結合缺陷產生原因分析,對同為WWER-1000型機組的國內某核電站四臺機組耐壓殼同類型缺陷產生的可能性進行分析,并對耐壓殼檢查方案進行了研究。

2 ShEM-3型控制棒驅動機構結構介紹

ShEM-3型控制棒驅動機構結構主要包括電磁組件、移動組件、驅動桿、步長位置指示器和耐壓殼。其結構分為單墊圈結構和雙墊圈結構兩種類型,區別主要在于結構尺寸和密封形式上。單墊圈結構的耐壓殼頭部與位置指示器連接并密封,密封墊圈位于耐壓殼頭部凸肩上方,如圖1所示;雙墊圈結構的耐壓殼頭部與移動組件連接,上方的套筒對其壓緊并密封,移動組件頭部與位置指示器法蘭連接并密封,密封墊圈分別位于耐壓殼頭部凸肩和位置指示器法蘭,如圖1所示。

圖1 單個墊圈的控制棒驅動機構示意圖

耐壓殼由法蘭段(下部)、直管段(中部)和套筒(上部)三段焊接組成,套筒材料為ХН35ВТ-ВД合金(類似于我國的1Cr15Ni36W3Ti),直管段和法蘭段的材料為08Cr18Ni10Ti不銹鋼。兩種類型的耐壓殼結構尺寸也存在差異,單墊圈型的耐壓殼頭部內徑為兩段式(φ107-φ97mm),而雙墊圈型的耐壓殼頭部內徑則改為三段式(φ107-φ101-φ97mm)。俄羅斯發現存在裂紋顯示的耐壓殼均為單墊圈型ShEM-3型CRDM。

3 缺陷描述及原因分析

3.1 缺陷描述

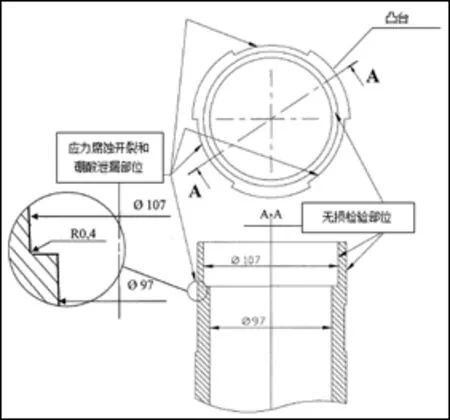

耐壓殼缺陷產生的大部分位置在頭部套筒內部φ97-φ107mm的變徑區域,曲率半徑為R0.4mm的圓弧過渡段,還有少數發生在筒體內表面,如圖2所示。該部位處于一回路壓力邊界以內,它的失效直接導致了一回路冷卻劑的泄漏。

圖2 耐壓殼頭部缺陷產生位置示意圖

3.2 缺陷原因分析

對耐壓殼缺陷區域進行金相觀察發現,缺陷主要起源于與套筒凸臺相對的較大壁厚的圓弧過渡段,之后向較小壁厚的圓弧過渡段擴展,同時沿壁厚擴展,最終形成穿透裂紋。裂紋擴展途徑為沿晶開裂,如圖3所示。

圖3 耐壓殼缺陷擴展形態

耐壓殼屬于一回路壓力邊界,直接與一回路冷卻劑接觸,運行溫度約270°,運行壓力為15.7MPa。在一回路壓力的作用下,耐壓殼頭部R=0.4mm的過渡區域會產生應力集中;另外,高硬度的XG35BT-BД合金在機械加工過程中,在變徑區域容易產生微觀表面缺陷,導致附加的微觀應力集中。

耐壓殼頭部區域為材質XG35BT-BД屬于高鎳合金。高鎳合金較容易產生的位錯橫向滑移使得位錯可以越過整個晶粒到達晶界,而晶界是位錯運動的障礙。因此,位錯在晶界處不斷的聚集塞積,導致應力集中進而產生微裂紋。

高鎳合金在水溶液中形成可溶化合物(Cr,Fe)(OH)2+和活性的六價Cr,替代惰性的低溶解型的(Cr,Fe)(OH)2+,在裂紋邊緣形成活性通道,水溶液與外部介質形成質量交換,帶走溶解的金屬,導致裂紋的加速擴展。同時,水中的溶解氧降低了金屬融入溶液的電勢差,促進了裂紋縫隙內金屬的溶解,也促進了腐蝕裂紋的進一步擴展。

綜上分析可知:在IGSCC敏感材質、拉應力(包括工作應力以及殘余應力)、一回路水化學環境以及溶解氧等多重因素的綜合影響下,耐壓殼頭部區域產生了晶間應力腐蝕,并造成腐蝕裂紋的進一步擴展,最終形成貫穿性裂紋。

4 國內同類型機組耐壓殼應力腐蝕開裂的可能性分析

4.1 雙墊圈型CRDM耐壓殼結構分析

國內某兩臺同類型機組采用了雙墊圈型CRDM,如圖4所示。雙墊圈型耐壓殼與單墊圈型的差異主要有以下幾個方面:

圖4 帶雙墊圈的控制棒驅動機構示意圖

耐壓殼頭部區域采用三段式設計,即:φ97mm-φ101mmφ107mm;

第一處密封墊圈直接位于φ101mm-φ107mm的臺階上;

耐壓殼頭部的環形空間沿軸向的長度較短;

以上結構設計的變化所產生的結果是:雙墊圈型耐壓殼頭部圓弧過渡區域只存在較低的拉應力;環形空間長度的縮短致使在該區域所聚集的空氣總量明顯降低;同時,由于密封墊圈直接位于φ101-φ107mm的臺階上,因此一回路冷卻劑基本無法與該圓滑過渡段直接接觸。

因此,雙墊圈型CRDM耐壓殼結構對拉應力、水化學、溶解氧等因素都得到了有效的制約,從缺陷產生機理上來看,發生IGSCC的可能性很小。

4.2 改進型單墊圈CRDM耐壓殼結構分析

國內另外兩臺同類型機組耐壓殼在設計時,為了減小機組運行過程中的泄漏概率以及縮短解體工期,仍采用了單墊圈密封的形式。但耐壓殼頭部區域采用了08Cr18Ni10Ti奧氏體不銹鋼材料作為替代,該種材料對晶間應力腐蝕的敏感性很低。另外,耐壓殼頭部結構設計時,φ97mm-φ107mm變徑區域采用了R=4mm的圓滑過渡,該設計結構有效降低了應力集中。

因此,改進型單墊圈耐壓殼從設計上解決了材質對應力腐蝕開裂的敏感性以及應力集中的問題,發生IGSCC的可能性很小,這一點也被國外同類型機組的運行經驗所證實。

5 耐壓殼渦流陣列檢查方法研究

為了更好的監督耐壓殼應力腐蝕開裂情況,提高無損檢驗的可靠性,國內同類型核電機組除了對耐壓器頭部實施目視和液體滲透檢驗外,還研究采用渦流陣列技術對耐壓殼頭部區域實施檢驗。

5.1 渦流探頭的選擇與設計

耐壓殼缺陷多發區域為頭部變徑位置,該區域結構所引起的邊緣效應和提離效應對常規點式渦流探頭信號影響較大,邊緣及提離信號會對缺陷信號產生干擾,甚至將缺陷信號淹沒在干擾信號中,導致無法對缺陷信號有效識別。

而渦流陣列探頭的激勵線圈與檢測線圈之間可以形成兩種方向垂直交互的電磁場傳遞,有利于發現不同取向的線性缺陷,且容易克服邊緣效應和提離效應的影響,因此采用陣列技術對耐壓殼頭部區域實施檢驗是良好選擇。

根據耐壓殼頭部內表面結構設計加工了與檢查區域相配合的仿型陣列探頭,該陣列探頭由40個直徑為2.5mm、頻率50-800KHz的線圈分兩組縱向分布,可實現耐壓殼頭部兩個臺階區域以及臺階上下各10mm筒體內表面的全覆蓋,如圖5所示。

圖5 渦流陣列探頭及檢驗區域示意圖

5.2 陣列渦流檢測能力試驗

參考ASME規范相關要求,對非磁性金屬板或弧面檢驗對象的靈敏度要求為能檢出6mm長×0.25mm寬,深度最小為0.25mm的槽型人工缺陷。為了驗證渦流陣列技術的檢測能力,制作了帶人工缺陷的驗證試塊。試塊人工缺陷設置如下:

一個內表面上覆蓋整個檢驗區域的縱向槽,用于驗證所有線圈信號的激勵和接收性能以及進行標定;

一個內表面與軸向呈45°夾角覆蓋整個檢驗區域的斜槽,用于驗證各渦流線圈激發時序的正確性;

三組內不同深度的軸向和周向槽,長6mm,寬0.25mm,最小深度為0.25mm,用于驗證內表面軸向和周向線性缺陷檢驗能力;

分別位于φ101mm-φ107mm和φ97mm-φ101mm臺階根部的周向槽,長6mm,寬0.25mm,深度為0.25mm,用于驗證變徑區域裂紋性缺陷的檢驗能力。

經過對上述人工缺陷檢驗,陣列渦流檢驗技術對耐壓殼筒體內表面、變徑區域的槽型人工缺陷均可有效檢出。

6 結語

①ShEM-3單墊圈型CRDM耐壓殼頭部區域缺陷產生原因是ХН35ВТ-ВД高鎳合金在一回路水化學環境、溶解氧以及拉應力等多重因素的綜合作用下,在應力集中區域發生的晶間應力腐蝕開裂。②采用雙墊圈型CRDM的耐壓殼可對IGSCC產生誘因進行有效制約,而改進型的單墊圈CRDM耐壓殼則從設計上解決了材質對應力腐蝕開裂的敏感性以及應力集中的問題。因此其發生IGSCC的可能性很小。③渦流陣列檢驗對耐壓殼裂紋性缺陷具有較高的檢出靈敏度,該技術的開發及現場應用可進一步提高檢驗的可靠性。