微膠囊化膨脹型阻燃劑的制備及其在聚乳酸中的應用

文玉峰, 馬曉譜, 盛方園, 朱志國

(北京服裝學院 材料設計與工程學院, 北京 100029)

聚乳酸(PLA)作為一種可生物降解高分子材料,具有明顯的環境友好性和生物相容性,是典型的綠色高分子材料,在生物醫用材料方面的應用已經得到廣泛認可,在紡織、包裝、電子及發泡材料等方面的應用也正趨于廣泛[1-2]。然而,PLA材料也存在易燃燒的缺陷,其極限氧指數(LOI)僅為19.5%,且同其他很多高分子材料類似,在燃燒時會有大量的熔滴滴落,會造成火焰蔓延引起二次火災危害[3-4]。目前,PLA的阻燃改性主要是通過向基體中添加磷系阻燃劑[5]、氮系阻燃劑[6]、有機硅阻燃劑[7]、金屬氧化物[8]以及膨脹型阻燃劑[9]等,不同的阻燃劑體系均能夠較好地提升PLA的阻燃性。其中,膨脹型阻燃劑廣泛應用于各種聚合物阻燃改性中[10],但其用量往往較大(質量分數超過15%),對基體聚合物的其他性能如熱穩定性、加工性能、力學性能等不利。膨脹型阻燃劑屬于一種多組分體系,通常的添加方式是多種組分共混添加,造成本應發揮協效作用的阻燃元素分散存在于基體中,容易導致阻燃效率弱化[11-12],這也是膨脹型阻燃劑通常添加量較多的原因之一。本研究采用微膠囊化包覆技術對膨脹型阻燃劑的各組分進行預處理,形成一種包覆結構,然后再將微膠囊化膨脹阻燃劑作為一個整體分散于聚合物基體中,對于提升組分間的協同作用有促進作用[13-15]。

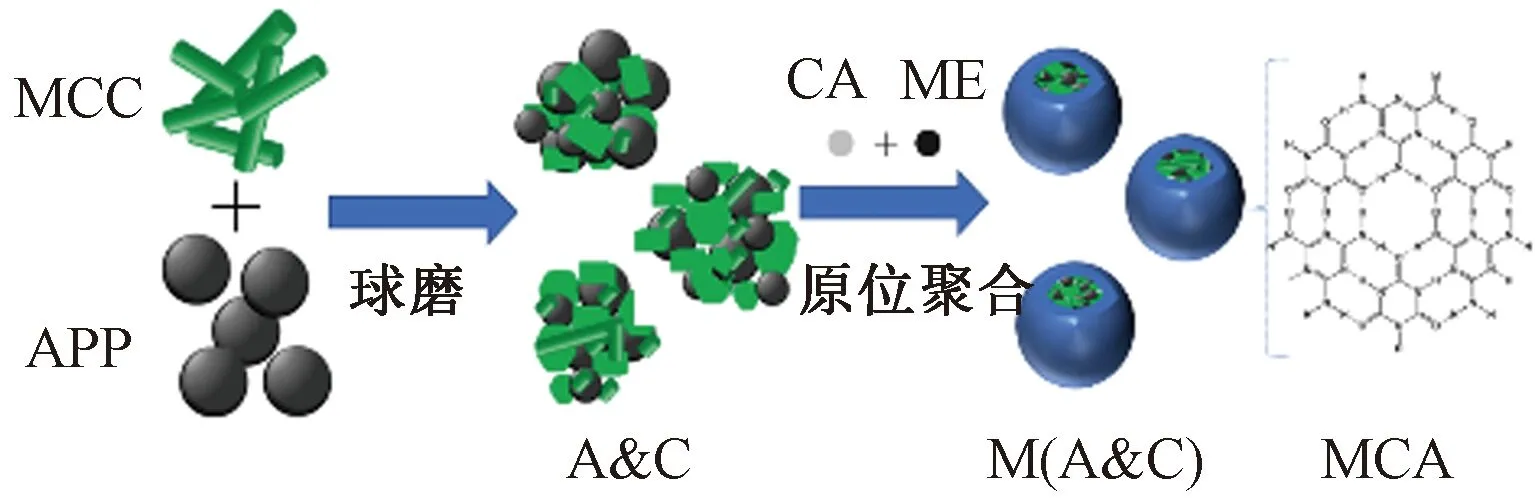

為提高多組分型膨脹型阻燃劑的阻燃效率,降低其添加量,本文以聚磷酸銨(APP,簡稱A)、微晶纖維素晶(MCC,簡稱C)和三聚氰胺氰尿酸鹽(MCA,簡稱M)為膨脹型阻燃劑的酸源、炭源和氣源成分,利用球磨共混法和原位聚合法相結合的方式實現微膠囊化包覆,得到包覆型膨脹型阻燃劑M(A&C)。 將其作為一個整體,通過熔融共混的方式得到阻燃改性PLA,并對阻燃劑的結構、阻燃PLA的熱性能、阻燃性能和殘炭形貌進行表征與分析。

1 實驗部分

1.1 實驗原料

聚乳酸(PLA),6201D,美國NatureWorks公司;聚磷酸銨(APP),分析純,上海阿拉丁生化科技股份有限公司;微晶纖維素(MCC),分析純,鄭州阿爾法化工有限公司;三聚氰胺(ME),分析純,上海麥克林化工有限公司;氰尿酸(CA),分析純,上海麥克林化工有限公司;無水乙醇,分析純,北京市通廣精細化工公司。

1.2 微膠囊化膨脹型阻燃劑的制備

將APP(A)和MCC(C)以質量比為6∶1的比例分散于去離子水中,加入球磨機中,轉子轉速為3 000 r/min,溫度為25 ℃,球磨時間為3 h,經離心干燥得粉末狀A&C。

將7 g A&C,1.49 g CA,200 mL無水乙醇置于三口燒瓶中,升溫至80 ℃,攪拌2 h;然后將1.51 g ME分散于20 mL無水乙醇中,在10 min內滴加進上述三口瓶中,反應12 h,經離心干燥得微膠囊化膨脹型阻燃劑M(A&C)。另外,單獨制備了三聚氰胺氰尿酸鹽作為對照樣品。M(A&C)的制備過程及結構示意圖如圖1所示。

圖1 阻燃劑M(A&C)的制備示意圖Fig.1 Preparation and structure scheme of intumescent flame-retardant M(A&C)

1.3 阻燃聚乳酸的制備

將上述所得M(A&C)分別按質量分數3%、5%及10%與PLA切片用Haake雙螺桿擠出機熔融共混,熔融溫度為190 ℃。將得到的阻燃共混物PLA/M(A&C)系列樣品。經100 ℃真空干燥 12 h后,用于樣品的制備及表征。

此外,作為對比樣,將APP、MCC和MCA以阻燃劑M(A&C)這3種組分相同的比例進行球磨共混得到共混型復配阻燃劑,記為M+A+C,然后,與上述同樣的方式再與PLA進行熔融共混,得到PLA/(M+A+C)系列樣品。上述2種阻燃PLA共混物的配方如表1所示。

表1 阻燃PLA共混物的配方Tab.1 Formulation of flame-retardant PLA blends g

1.4 測試與表征

1.4.1 熱性能測試

采用美國TA儀器公司的DSC Q2000型差示掃描量熱儀進行熱轉變溫度測試。掃描溫度范圍為30~200 ℃,升溫速率為10 ℃/min,N2氣氛。

采用日本Seiko公司的TG 6300型熱失重分析儀測試試樣的質量損失曲線,升溫速率為10 ℃/min, 溫度范圍為30~800 ℃,N2氣氛。

1.4.2 結構與形貌測試

采用美國Nicolet公司的Nexus670型紅外光譜儀測試試樣的紅外光譜圖,掃描次數為32,分辨率為0.4 cm-1,掃描范圍為4 000~500 cm-1。

采用日本JEOL公司的JSM-6360LV型掃描電子顯微鏡對樣品和燃燒性能測試后的殘炭進行微觀形貌表征。

采用英國VG公司的Escalab MK-II型電子能譜儀對樣品表面元素進行分析。

1.4.3 阻燃性能測試

極限氧指數(LOI值)測試:采用氧指數測試儀(美國Dynisco公司)根據GB/T 2406.2—2009《塑料 用氧指數法測定燃燒行為》進行測試,測試樣條尺寸為80 mm×6.5 mm×3 mm(長×寬×高)。

垂直燃燒(UL-94)測試:采用CZF-3型垂直燃燒儀(南京市江寧區分析儀器廠)根據GB/T 2408—2008《塑料 燃燒性能的測定 水平法和垂直法》進行測試,樣條尺寸(長×寬×高)為130 mm×13 mm×3 mm。

1.4.4 燃燒性能測試

采用英國火災及燃燒測試科技有限公司生產的標準錐形量熱儀(CONE)測試樣品燃燒性能。樣條由KT-0704型壓膜機制得,尺寸(長×寬×高)為100 mm×100 mm×3 mm。

2 結果與討論

2.1 阻燃劑的結構分析

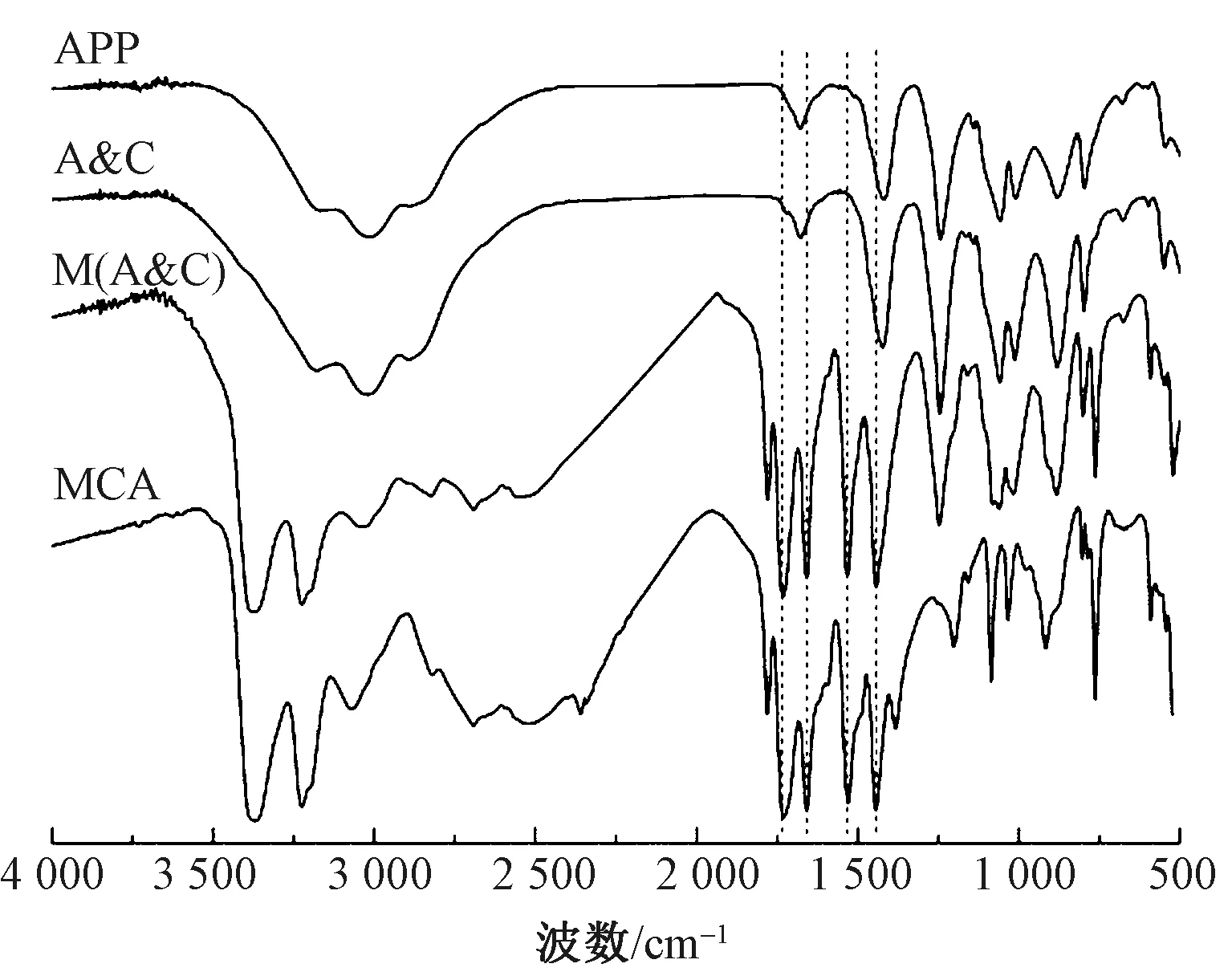

圖2為阻燃劑各成分以及包覆后復合阻燃劑的紅外光譜圖。將APP和MCC經球磨共混后,得到的混合物A&C的紅外和APP幾乎一樣,說明MCC的紅外吸收峰全部與APP的吸收峰重合。以共混物A&C作為芯材,經過三聚氰胺和氰尿酸原位聚合形成MCA殼材后,得到的阻燃劑M(A&C)的紅外譜圖幾乎與MCA一致,說明MCA對芯材成分A&C具有很好的包覆性,形成了微膠囊化阻燃劑。

圖2 阻燃劑APP、MCA、A&C及M(A&C)的紅外譜圖Fig.2 FTIR spectra of flam eretardants APP,MCA, A&C and M(A&C)

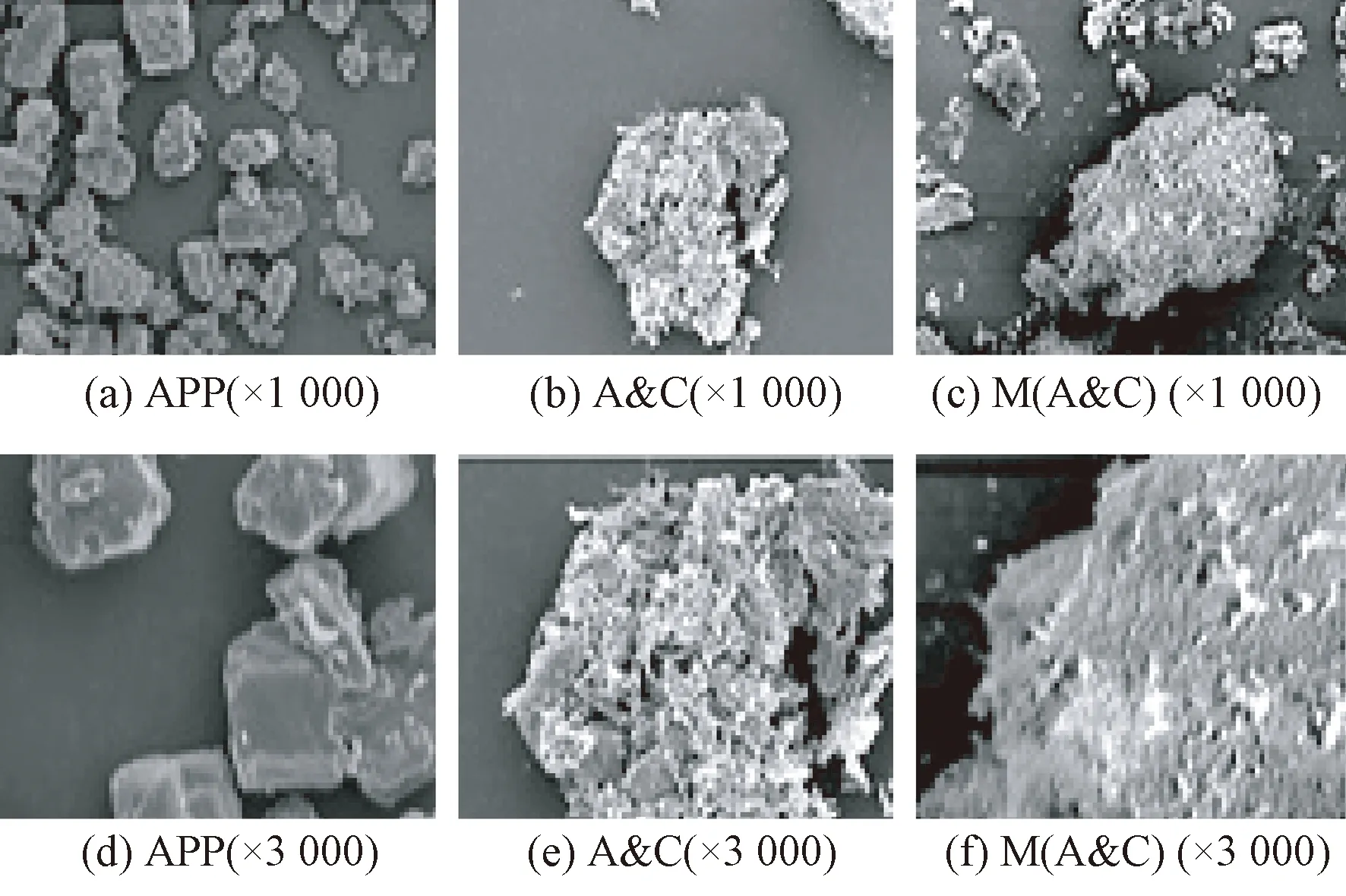

圖3示出阻燃劑的掃描電鏡照片。可以發現,APP表面光滑平整,顆粒間的邊緣和邊界明顯,平均粒徑為10 μm左右。當APP與MCC經球磨得到的共混物A&C,在球磨作用下,APP粒徑明顯減小,研磨細化后的MCC更容易與APP緊密復合,形成緊密接觸的復合體。同時,其形貌明顯不同于APP的平整表面,而是表現為松散雜亂的表面形態。在M(A&C)中,顆粒表面的粗糙程度發生變化,能夠看出有更加細密的物質附著,此為在包覆過程中形成的MCA沉積附著在A&C顆粒的表面上,形成包覆型的微膠囊化阻燃劑M(A&C)。

圖3 APP、A&C及M(A&C)的SEM照片Fig.3 SEM images of APP,A&C and M(A&C)

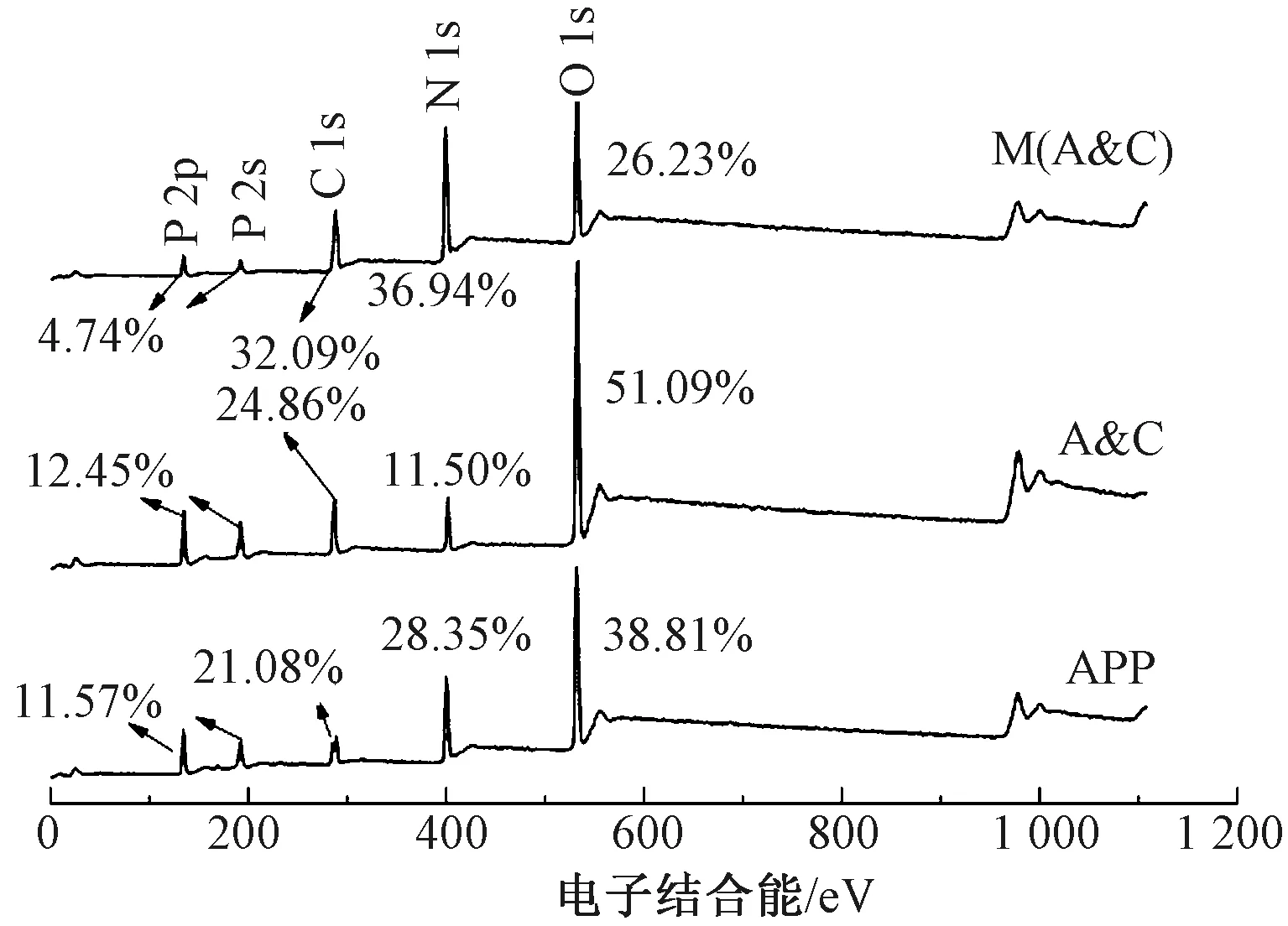

圖4示出阻燃劑的XPS測試結果。APP、A&C和M(A&C)的表面均有O、N、C以及P元素,分別處于533.2 eV(O 1 s)、401.2 eV(N 1 s)、288.1 eV(C 1 s)以及192.2 eV(P 2 s)、133.8 eV(P 2p)處。但各元素含量不相同,尤其是阻燃劑M(A&C)表面P元素含量降至了4.74%,說明MCA對芯層組分具有很好的包覆性,獲得了微膠囊化膨脹型阻燃劑M(A&C), 與前述的紅外和SEM測試結果是一致的。

圖4 阻燃劑APP、A&C及M(A&C)的XPS全譜圖Fig.4 XPS spectra of APP,A&C and M(A&C)

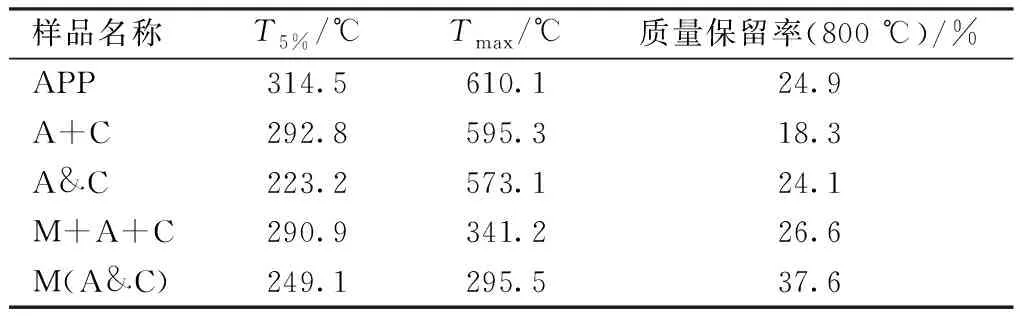

對所得的阻燃劑進行熱失重分析,數據如表2所示。微膠囊化形成M(A&C)后,主要發生了2個方面的變化,一是初始分解溫度較APP或者A+C出現較為明顯的降低,但仍然維持在250 ℃左右,說明MCA的存在,具有促進體系熱降解反應的作用。但這種促進降解的作用對阻燃劑的降解殘余量(以炭為主)是有利的,在800 ℃時,M+A+C的殘炭量為26.6%,A+C樣品的殘余量為18.3%,其他樣品如APP和A&C的殘余量介于之間。但是,包覆形成M(A&C)后的殘余質量明顯增加至37.6%。根據聚合物的凝聚相阻燃機制可知,聚合物燃燒后形成較多的殘炭,能更好地發揮炭層的阻隔作用,有利于改善阻燃性能。在M(A&C)阻燃體系中,有效的膨脹型阻燃元素P、C和N的空間距離更小,更利于發揮協同作用,可以預期此種阻燃劑對于提高阻燃效率將具有促進作用。

表2 各阻燃劑的熱失重數據Tab.2 TG data of different flame retardants

2.2 阻燃PLA樣品的熱性能分析

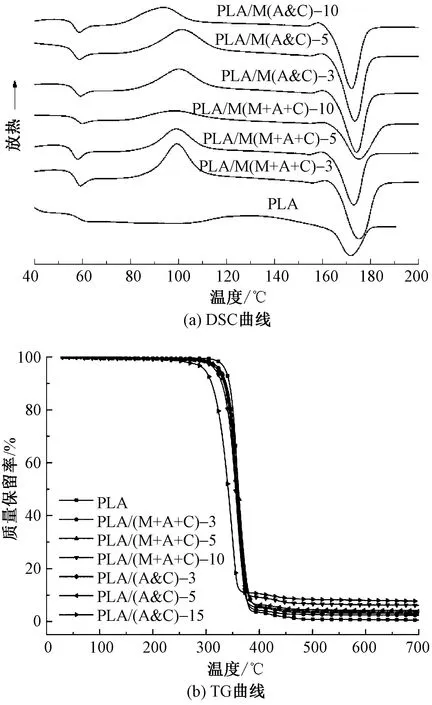

圖5示出各個阻燃PLA樣品的差示掃描量熱曲線和熱失重曲線。由圖5(a)可知,PLA結晶困難,在DSC曲線中出現不明顯的結晶峰,且熔融時熔程寬。在含有阻燃劑的樣品中,PLA/(M+A+C)-3的結晶性能最好,在100 ℃附近出現明顯的結晶峰。同樣PLA/M(A&C)-3的結晶峰也比較強。說明加入的阻燃劑具有促進結晶的成核作用。尤其明顯的是,PLA/阻燃劑樣品的熔融峰均很明顯,且熔程變窄,說明得到的聚合物晶體的規整性相對較好。由圖5(b)可知,PLA及其阻燃樣品均發生一步分解,即在320~400 ℃間迅速分解。PLA的起始分解溫度為333.7 ℃,最終的殘余量僅為0.6%,幾乎無法形成殘炭。當添加阻燃劑后,樣品的起始分解溫度有降低趨勢,但是在700 ℃的殘余質量呈現增加趨勢。在相同阻燃劑添加量時,PLA/M(A&C)比PLA/(M+A+C)的起始分解溫度低,但殘余質量大,尤其是PLA/M(A&C)-10的T5%降至298.3 ℃,殘余質量增加至7.7%,顯著提高了聚合物的成炭能力,從而更好地形成炭層。燃燒過程中形成的殘炭越多,則越有利于提高阻燃性能。

圖5 PLA及阻燃PLA樣品的DSC(a)和TG(b)曲線Fig.5 DSC (a) and TG (b) curves of PLA and flame-retardant PLA samples

2.3 阻燃性能分析

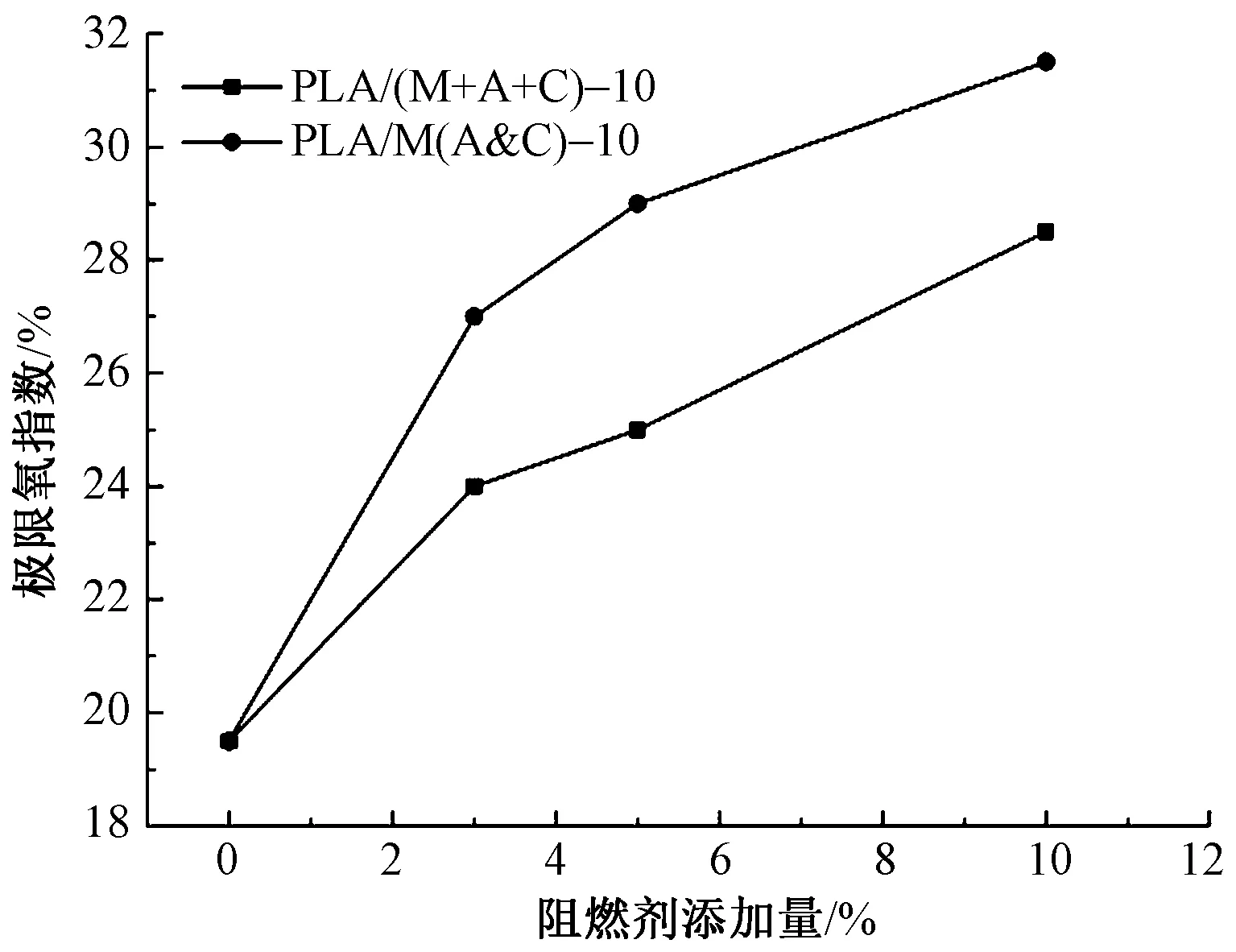

圖6示出各個阻燃PLA樣品的極限氧指數。可見,PLA樣品的LOI值僅為19.5%,屬于易燃材料。使用共混型阻燃劑(M+A+C)時,隨添加量的增加,PLA/(M+A+C)的LOI值呈逐漸增加趨勢,分別為24%,25%和28.5%,明顯提高了樣品的被引燃難度。采用微膠囊技術得到的包覆型阻燃劑M(A&C)的阻燃效率明顯得到增強,對應PLA/M(A&C)樣品的LOI值分別為27%、29%和31.5%,明顯體現了阻燃劑成分微膠囊化的優勢,3%~5%的M(A&C)即可以達到10%的M+A+C的阻燃效果。可以看出,膨脹型阻燃劑中阻燃元素(成分)的緊密存在具有更高的阻燃效率,對降低阻燃劑的用量是有利的。

圖6 PLA及阻燃PLA樣品的極限氧指數Fig.6 LOI of PLA and flame retardant PLA samples

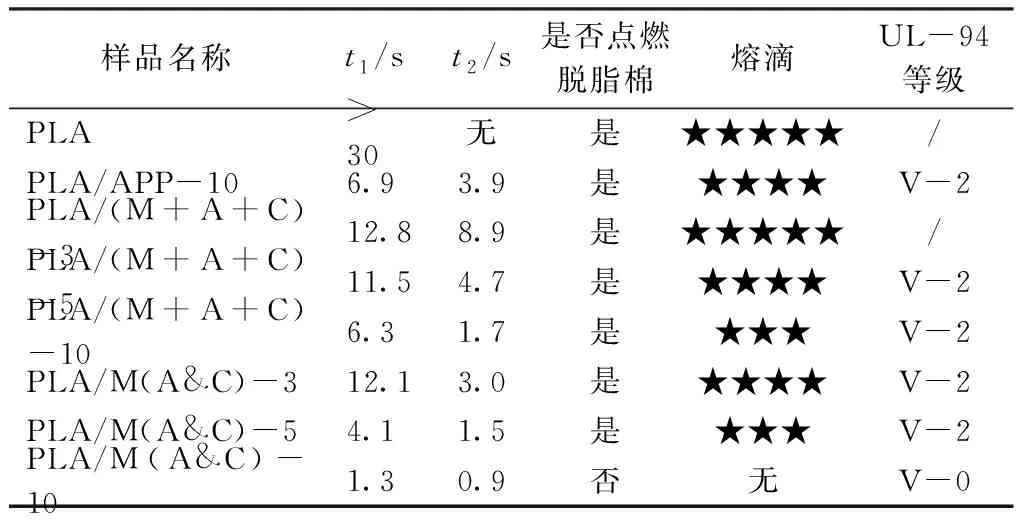

表3示出阻燃PLA樣品的垂直燃燒測試結果。PLA樣品在第1次點火時,迅速點燃并燃燒劇烈,且熔滴情況十分嚴重,熔滴滴落連成一片,迅速引燃了脫脂棉,直至完全燃盡才熄滅,UL-94無評級。僅加入10%的APP,樣品PLA/APP-10第1次點火和第2次點火后的燃燒持續時間分別為6.9和3.9 s,熔滴滴落情況得到改善,但還是較嚴重,且滴落物引燃了脫脂棉,UL-94為V-2級。將M(A&C)和M+A+C分別以不同的比例加入后,隨著添加量的增加,阻燃PLA的t1和t2均隨之減小,盡管熔滴仍能引燃底部脫脂棉,但熔滴滴落情況得到改善。綜合來看,PLA/M(A&C)系列樣品的效果優于PLA/(M+A+C)系列樣品。尤其是樣品PLA/M(A&C)-10的t1和t2降低至1.3和0.9 s,且無熔滴滴落,在火源離開樣條后,火焰立即熄滅,脫脂棉也未被引燃,UL-94級別為V-0級。表明微膠囊化包覆后的阻燃劑M(A&C)具有更優良的阻燃效果。

表3 PLA及阻燃PLA樣品的垂直燃燒結果Tab.3 UL-94 test data for PLA and flame retardant PLA samples

2.4 錐形量熱測試結果分析

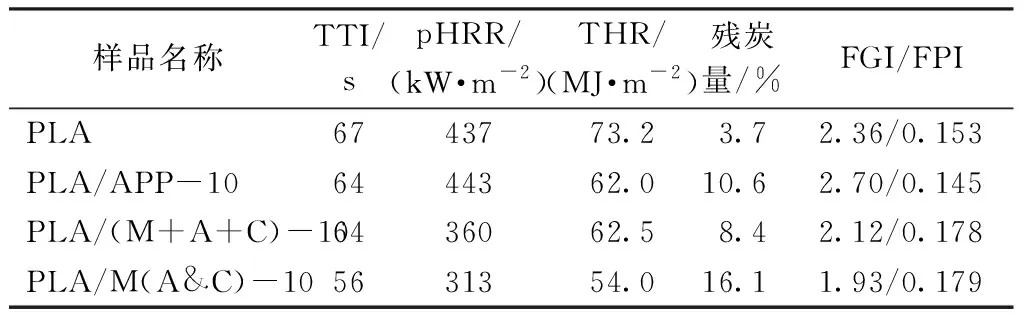

表4示出PLA及其阻燃樣品的錐形量熱測試結果PLA的。引燃時間(TTI)為67 s,加入APP、M+A+C以及M(A&C)后,TTI均呈現減小趨勢,分別降低至64、64和56 s。說明阻燃劑的引入使樣品更易被點燃。這是由于阻燃劑促進了聚合物的分解,在一定程度上,加快了分解產生可燃物質的速度,使其更快被點燃,樣品的熱失重曲線可為佐證。

由表4可看出: PLA的pHRR為437 kW/m2,阻燃劑的加入使復合物的pHRR分別降為443、360和313 kW/m2,表現出更好的釋熱抑制效果,降低了燃燒的劇烈程度; PLA的THR為73.2 MJ/m2,PLA/APP-10的THR降低至62 MJ/m2,PLA/(M+A+C)-10的THR與PLA/APP相當,而將阻燃劑進行包覆處理后,得到的樣品PLA/M(A&C)的THR明顯降低,為54 MJ/m2,相比于PLA降低了26.3%。熱釋放的數據對比,說明經微膠囊化后阻燃劑的阻燃效率得到提升。

表4 PLA及阻燃PLA樣品的錐形量熱測試結果Tab.4 Cone calorimeter data of PLA and flame retardant PLA samples

表4中的殘炭量是復合物燃燒后的剩余質量,此指標是阻燃劑凝聚相阻燃機制的重要支撐。數據表明,PLA的最終剩余的殘炭量僅為3.7%,幾乎燃燒完全。PLA/APP-10和PLA/(M+A+C)-10的殘炭量相差不大,分別為10.6%和8.4%。同樣,經過微膠囊化后的阻燃體系引起較為明顯的變化,PLA/M(A&C)-10的殘炭量為16.1%,比PLA增加了11.4%。殘炭量的增加能在一定程度上具有防護作用,隔絕熱量和火焰的蔓延,延緩炭層以下的聚合物進一步降解,從而提升阻燃性能。

火勢增長指數FGI數值越高,火災危害越大;火災性能指數FPI數值越高火災危害越小。從表4的數據可以看出,PLA樣品的FGI和FPI分別為2.36和0.153。而PLA/M(A&C)-10的FGI指數和FPI指數分別為1.93和0.179,說明M(A&C)的應用,明顯降低了PLA的火災危害性。

由上述分析可知,PLA/M(A&C)比PLA/M+A+C 而言,表現出更好的阻燃性能,M(A&C)能更有效地提高PLA火災安全性。因為2種體系的物質成分和含量是一致的,其差別就在于經過包覆后形成的微膠囊化阻燃劑M(A&C)中,阻燃成分之間更大概率以緊密靠近的形態存在于聚合物中,更容易發揮膨脹型阻燃劑中酸源、炭源和氣源的協同效應,說明微膠囊化技術有利于增強阻燃劑的阻燃效率,為降低此類阻燃劑的使用量提供了數據支撐。

2.5 燃燒后殘余物形貌分析

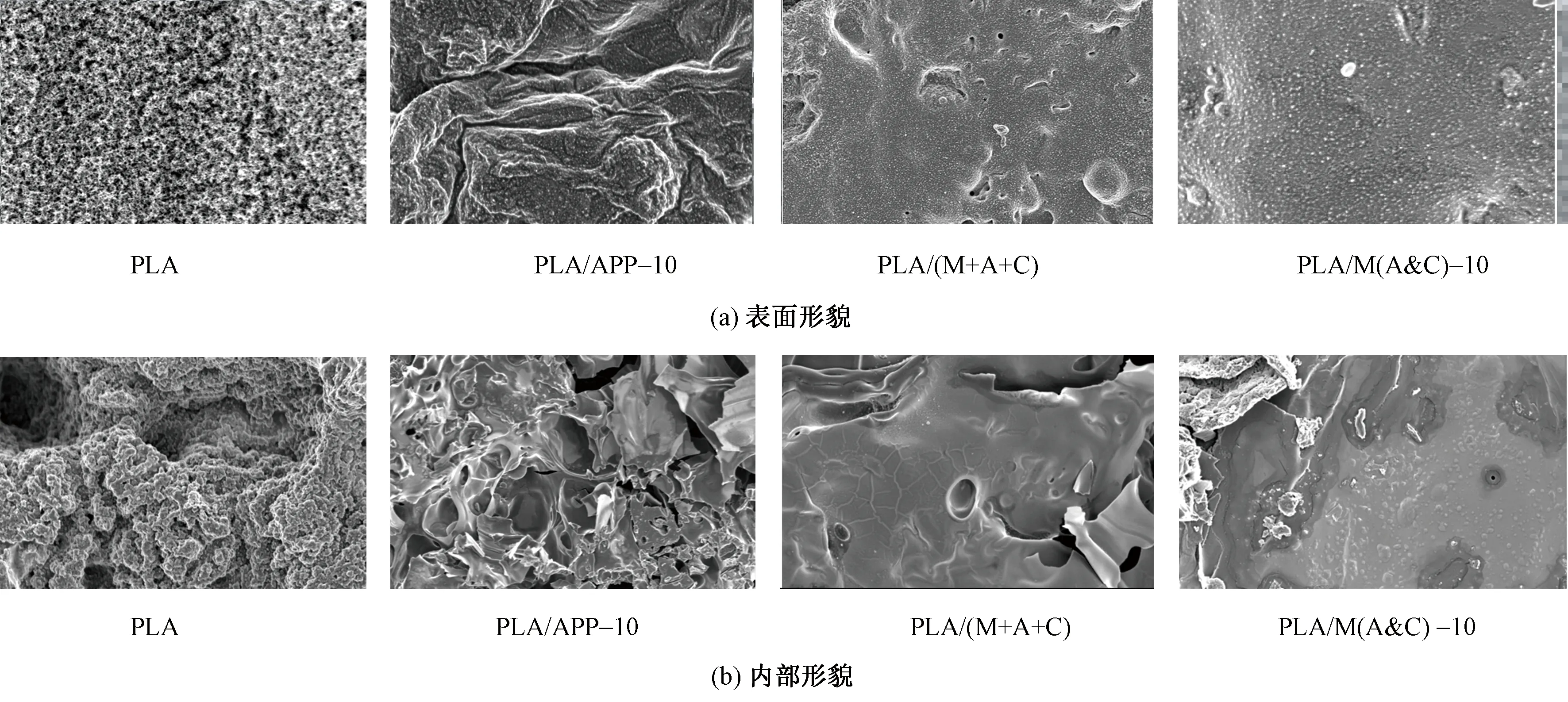

圖7示出殘余物表面和內部的SEM照片。PLA的殘炭為炭渣的松散不規則堆積,表面粗糙、空隙大,內部松散且有大孔洞,因此,樣品較容易燃燒完全。樣品PLA/APP-10的外表面殘炭致密,但不連續,仍有縫隙和孔洞,內部殘炭碎片化,有縫隙存在,無大孔洞形成,從而阻礙燃燒反應進行。PLA/(M+A+C)-10的外表面殘炭完整、且致密,無縫隙,有小孔洞存在,這是由于MCA分解生成的不可燃氣體溢出而成,內部殘炭連續且完整,無孔洞存在,能更好地阻礙氧氣等物質傳遞,提高阻燃性能。而樣品PLA/M(A&C)-10的內、外殘炭都連續、完整且致密,無孔洞、縫隙存在,從而阻隔氧氣、熱量以及可燃物質傳遞,使得燃燒反應難度提升,更進一步提高阻燃性能。

圖7 PLA及阻燃PLA樣品燃燒后的殘炭微觀形貌(×1 000)Fig.7 SEM images of residue char of PLA and flame retardant PLA samples(×1 000).(a)Surface morphology;(b)Interior morphology

2.6 燃燒后殘余物表面元素分析

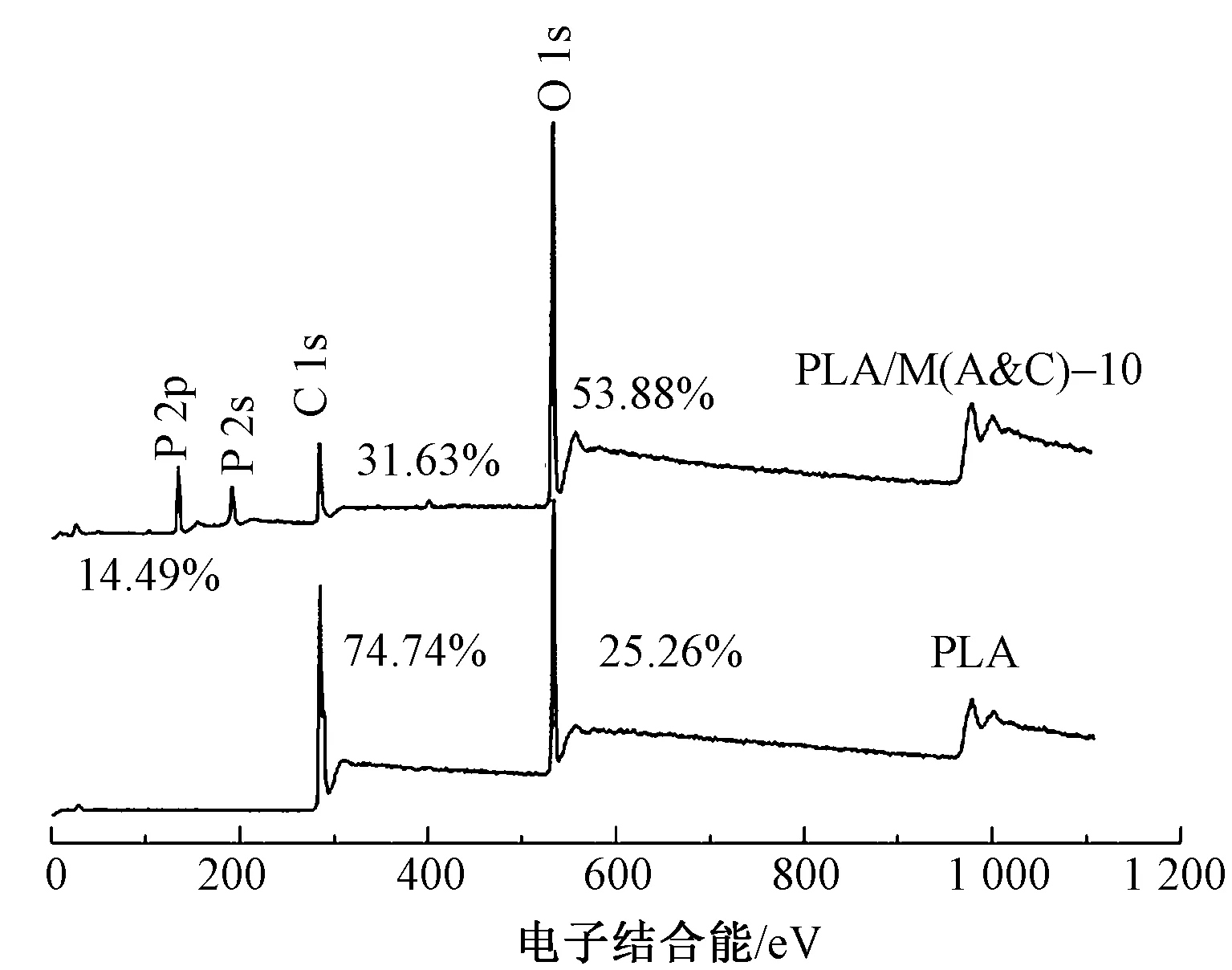

為更深入探究阻燃劑M(A&C)經微膠囊包覆化后的阻燃作用機制,對PLA/M(A&C)-10的殘炭進行XPS表征。圖8示出PLA和PLA/M(A&C)-10殘炭的表面元素及其對應含量。

圖8 PLA和PLA/M(A&C)-10殘炭的XPS寬譜圖Fig.8 XPS spectra of residue char of PLA and PLA/M(A&C)-10

在PLA中,殘炭只含有C(288.1 eV)和O(533.2 eV)2種元素,且質量分數分別為74.74%和25.26%。而在PLA/M(A&C)-10中,殘炭不僅有C和O 2種元素,也出現了P(192.2、133.8 eV)元素,C、O和P元素的質量分數分別為31.63%、53.88%和14.49%,但并未有N元素出現,說明經過燃燒,N元素以氣態的惰性氣氛的形式釋放,發揮氣相阻燃作用。而P元素的部分或者全部殘留于殘炭中,主要發揮催化成炭的作用。因此,阻燃劑M(A&C)經微膠囊化后與普通膨脹型阻燃劑的機制保持一致,在氣相和凝聚相中共同發揮作用。結合阻燃性能測試結果(LOI值和UL-94),膨脹型阻燃劑經微膠囊化后,其在凝聚相中的阻燃作用得到顯著提升。

3 結 論

1)以聚磷酸銨(A)、微晶纖維素晶(C)和三聚氰胺氰尿酸鹽(M)為酸源、炭源和氣源成分,采用多步法制備了一種微膠囊化膨脹型阻燃劑M(A&C),并應用于PLA的阻燃。熱失重分析表明,M(A&C)本身的熱解質量保留率可達37.6%(800 ℃時)。

2)在同等添加量時,阻燃劑M(A&C)比M+A+C具有更高的阻燃效率。當添加量為10%時, PLA/M(A&C)-10的LOI值高至31.5%,且通過垂直燃燒V-0級。在錐形量熱測試中,相較于PLA,PLA/M(A&C)-10的熱釋放速率峰值pHRR、總熱釋放量THR分別降低了28.4%、26.3%,殘炭量提升至16.1%。

3)對PLA/M(A&C)-10的殘炭形貌進行分析,其具有完整且致密的炭層,能更好阻隔氧氣和熱量傳遞、保護未燃燒基體,主要發揮了凝聚相的阻燃機制,提高了PLA的阻燃性能。膨脹型阻燃劑的微膠囊化為提升此類阻燃劑的作用效率提供了新的途徑。