真空輔助樹脂擴散成型工藝在棱臺型端蓋上的應用

裘雄偉, 柯賢朝, 蔡玄龍

(上海材料研究所 上海市工程材料應用與評價重點實驗室, 上海 200437)

導彈發射箱蓋是導彈貯存和發射系統的重要組成部分,平時和發射箱一起形成密封系統,能承受一定的箱內壓力,導彈發射時能迅速破裂,讓出通道。復合材料以其輕質高強、耐腐蝕、可設計性強等優點,被廣泛應用于航空航天領域[1]。上海材料研究所致力于環氧泡沫端蓋的研究,在此方向發表了多篇論文[2-3]。

真空輔助樹脂擴散成型工藝(vacuum assisted resin infusion molding,簡稱VARIM工藝)是一種低成本的玻璃鋼成型制造技術[4-6],其在成本控制方面有天然優勢。此外,VARIM工藝制品外形尺寸精確、重復性好、環保性好[4],應用VARIM工藝生產端蓋是一種比較經濟的成型方法,柯賢朝等[7]報道了用VARIM工藝制造頂破式端蓋。筆者將VARIM工藝應用于棱臺型端蓋的制造,并對該端蓋的性能進行了分析。

1 試驗方法

1.1 結構設計

端蓋技術要求為:產品高度75~100 mm;反向承受0.02 MPa壓力不被破壞;前蓋因燃氣流產生的壓力開蓋,開蓋壓力為(0.05±0.01)MPa,前蓋破裂且碎塊飛掉,不能影響導彈出箱。

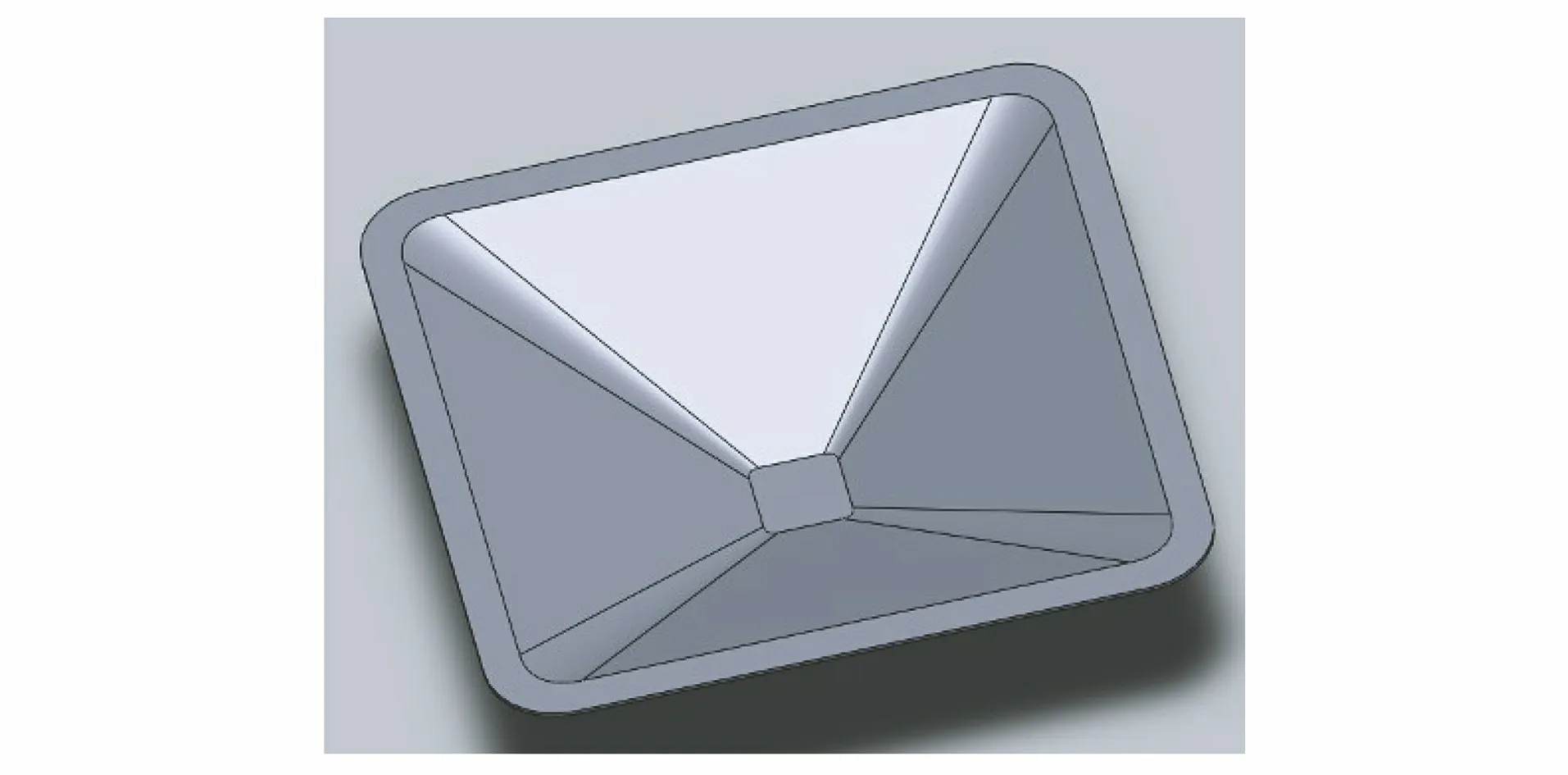

結合技術要求和經驗,將端蓋設計為棱臺型(產品高度80 mm),在破裂時碎塊裂為4塊。端蓋結構設計如圖1所示。

圖1 棱臺型端蓋結構示意圖Fig.1 Schematic diagram of structure of the truncated pyramid type canister cover

1.2 仿真分析

為了更加準確地對端蓋進行研究,使用有限元軟件ANSYS對端蓋的反向承壓能力和正向開蓋壓力進行仿真分析。

使用蓋體材料裁剪拉伸試樣進行拉伸試驗,測試得到蓋體材料的平均彈性模量為6 425 MPa,泊松比為0.23。

由于蓋體為對稱結構,為了便于計算,僅將蓋體的1/4模型進行有限元模擬。在有限元軟件前處理過程中,考慮蓋體與試驗裝置通過螺釘密封連接,為簡化計算,認為蓋體與試驗裝置的裝配面無任何位移,加載時在裝配面上作全約束(All DOF)處理;假定蓋體材料的力學性能是線彈性、均勻和各向同性的,選擇實體四面體十節點單元(solid Tet 10node 187),每個節點的自由度為UX,UY和UZ。

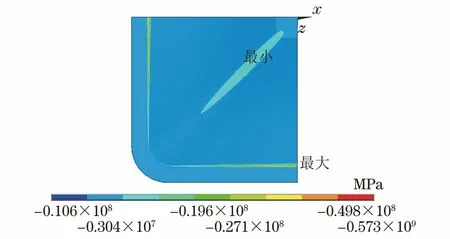

1.2.1 反向承壓能力仿真

按邊界條件對相應部位進行全約束與對稱約束處理,在蓋體外表面加載0.02 MPa的均布壓力。

最大第一主應力在蓋體環向溝槽中心,數值為57.3 MPa,如圖2所示,低于蓋體材料的拉伸斷裂強度130 MPa。仿真結果表明,端蓋反向承壓能力不小于0.02 MPa,即端蓋在0.02 MPa的反向壓力下不會被破壞。

圖2 棱臺形端蓋反向承壓仿真分析結果Fig.2 Simulation analysis results of the reverse pressure bearing of the truncated pyramid type canister cover

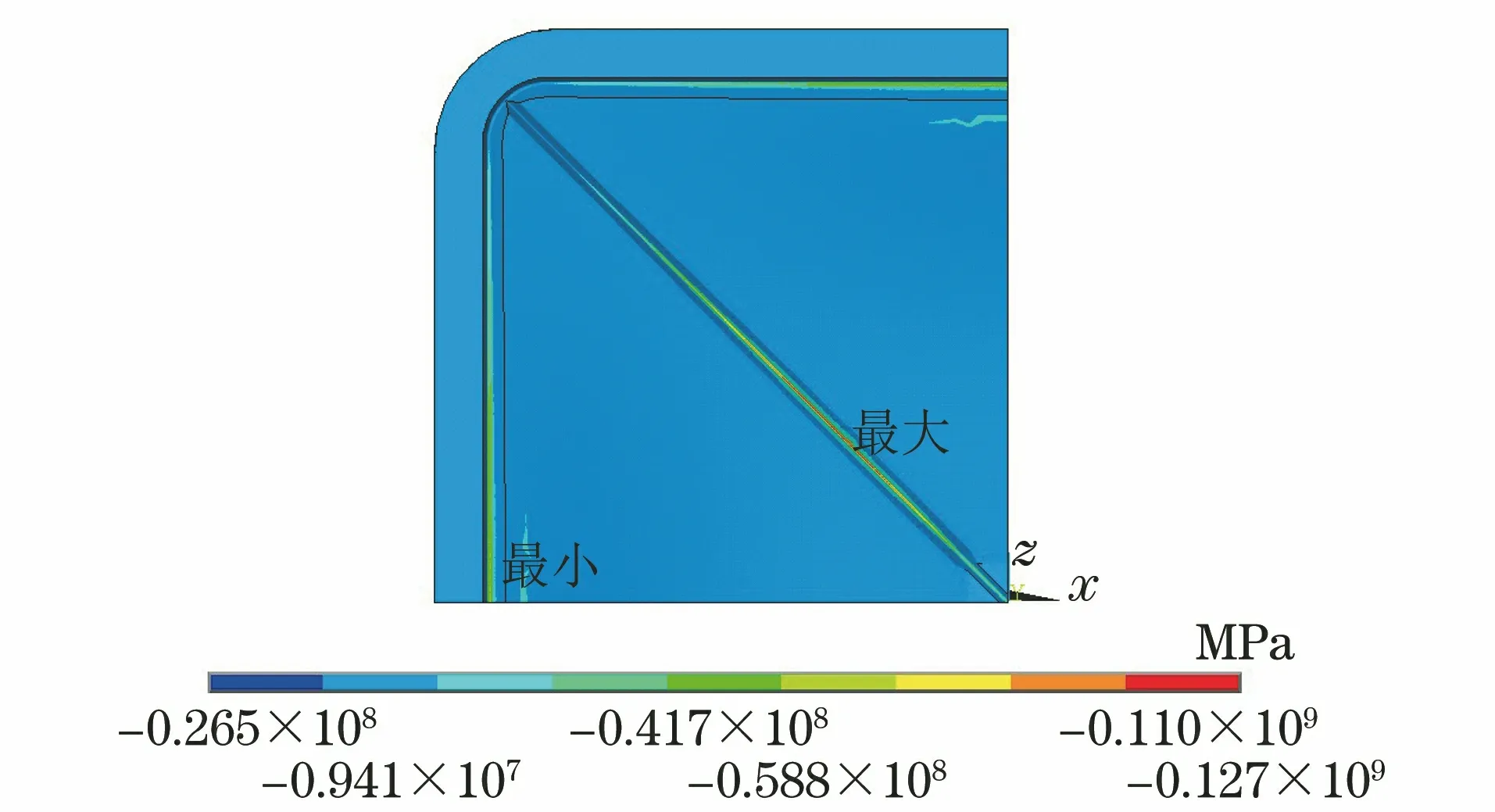

1.2.2 開蓋壓力仿真

按邊界條件對相應部位進行全約束與對稱約束處理,在蓋體內表面加載0.05 MPa(開蓋壓力指標中值)的均布壓力。

最大第一主應力在蓋體X槽,數值為127 MPa,如圖3所示,低于蓋體材料拉伸斷裂強度130 MPa,表明端蓋在0.05 MPa時不會被破壞。開蓋壓力高于0.05 MPa,由應力推斷其正向開蓋壓力為0.051 MPa。

圖3 棱臺形端蓋開蓋壓力仿真分析結果Fig.3 Simulation analysis results of the internal failure pressure of the truncated pyramid type canister cover

2 試驗結果與分析

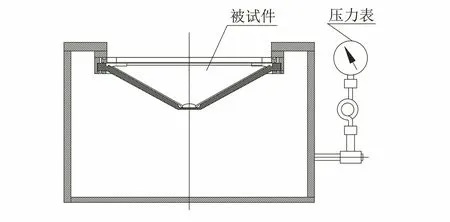

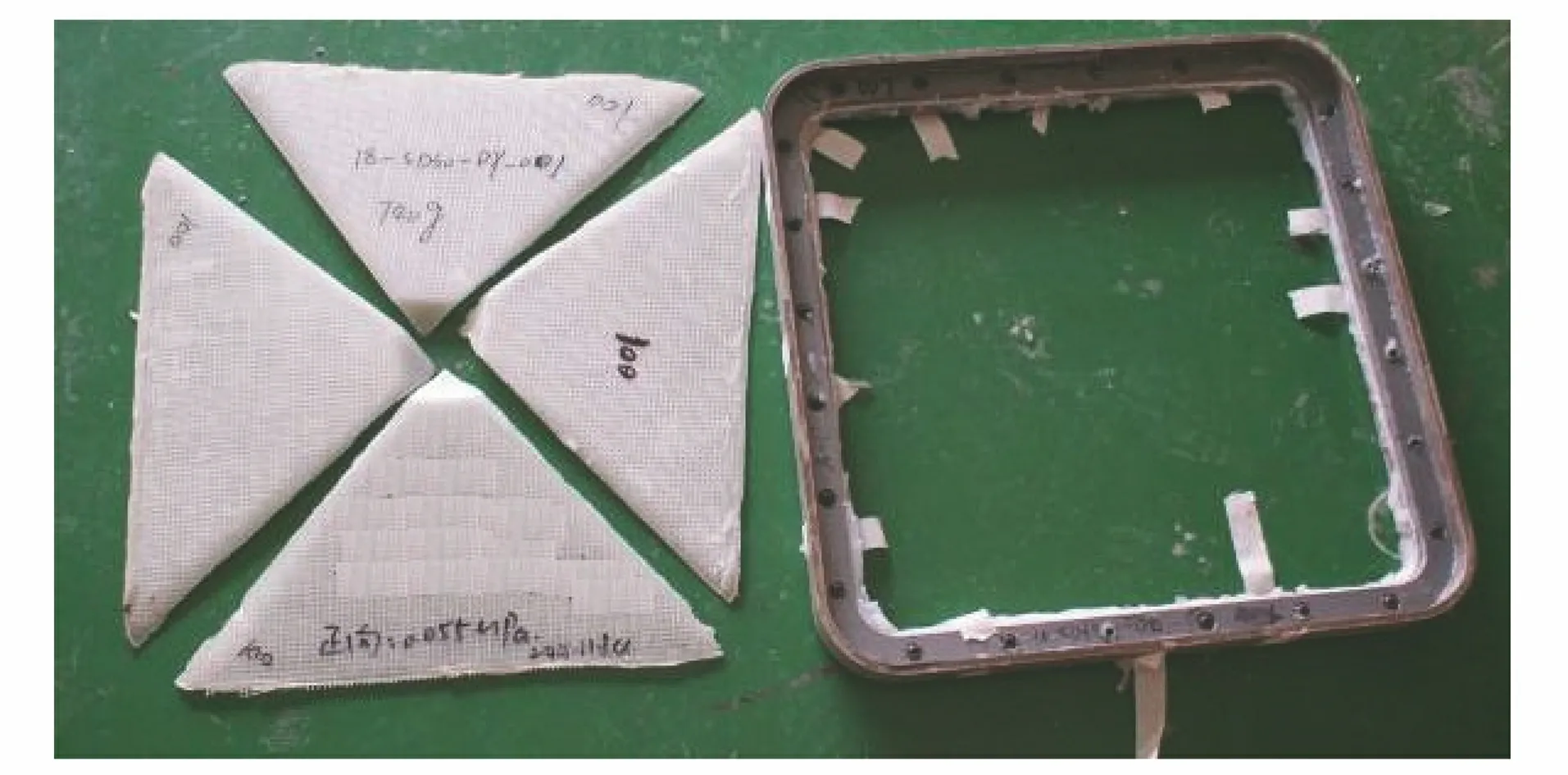

按照仿真分析確定的結構,將表面氈、玻璃纖維平紋布裁剪,放入模具中,安裝好真空輔助成型器材,建立真空并導入樹脂,固化后脫模,去除飛邊,打孔密封后安裝于試驗工裝上,進行反向承壓能力測試(見圖4)和開蓋壓力測試(見圖5)。3只端蓋均能承受0.02 MPa反向承壓試驗考核,開蓋時均破為4塊(典型試驗結果見圖6),開蓋壓力分別為0.055,0.052和0.057 MPa(平均值0.055 MPa),試驗結果見表1。

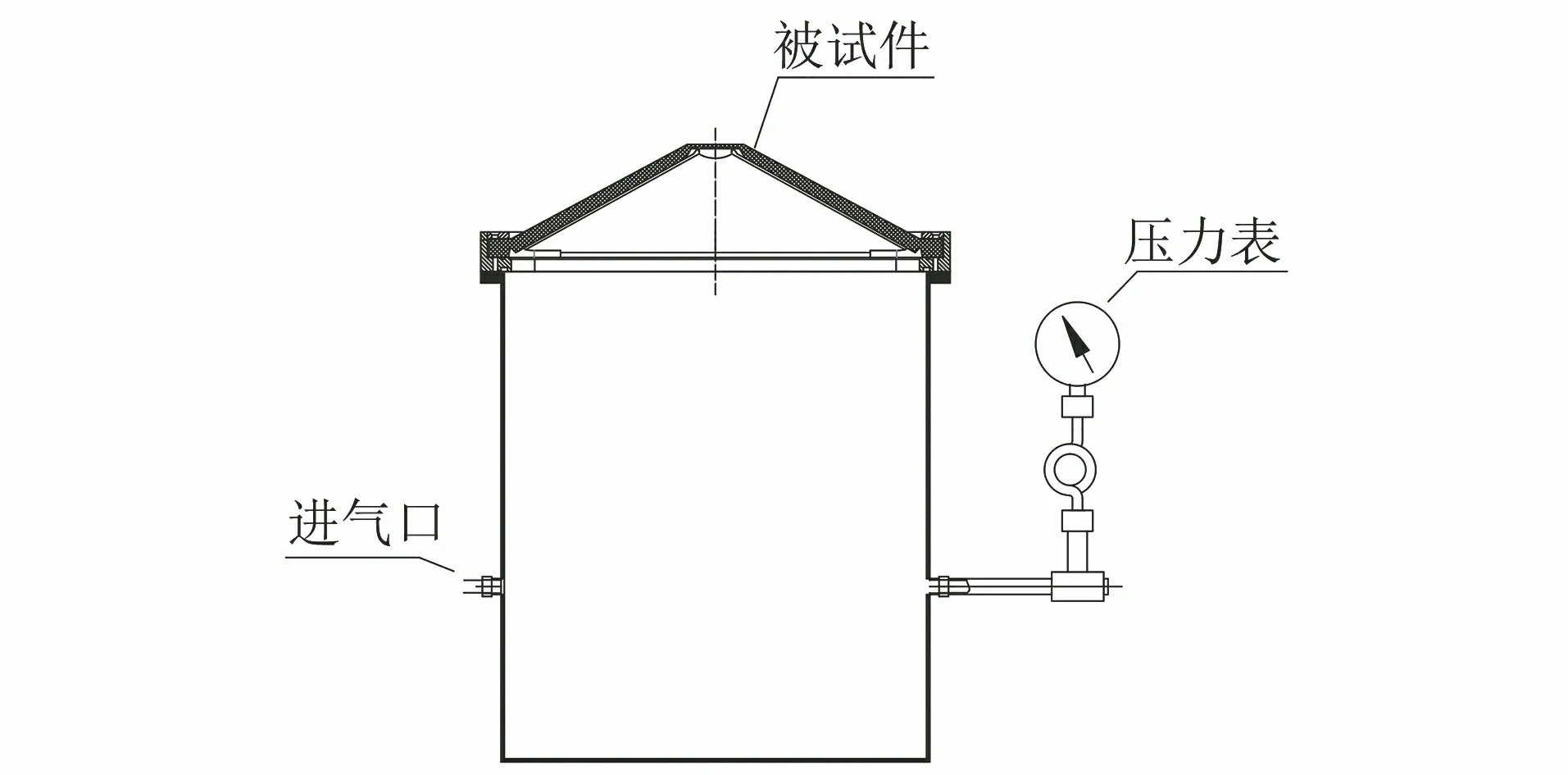

圖4 反向承壓能力測試示意圖Fig.4 Schematic diagram of reverse pressure bearing capacity test

圖5 開蓋壓力測試示意圖Fig.5 Schematic diagram of internal failure pressure test

圖6 正向開蓋后棱臺形端蓋宏觀形貌Fig.6 Macro morphology of the truncated pyramid type canister cover after internal failure pressure test

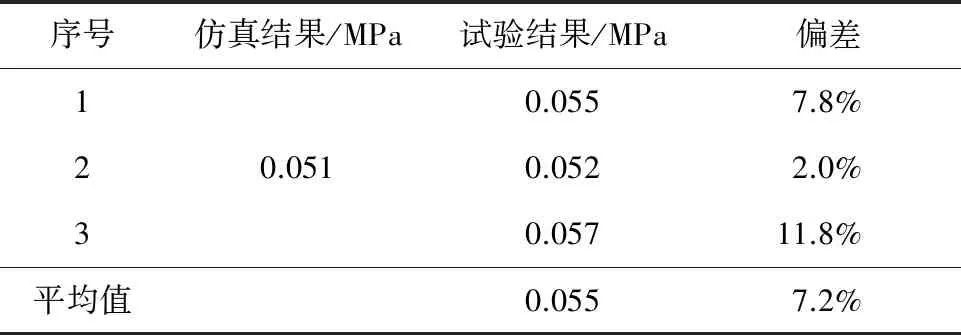

表1 棱臺形端蓋的開蓋壓力試驗結果Tab.1 Internal failure pressure test results of the truncated pyramid type canister cover

綜上所述,利用真空輔助樹脂擴散成型方法制備的棱臺型端蓋滿足反向承受0.02 MPa壓力不被破壞和正向開蓋壓力(0.05±0.01) MPa且破裂為4塊的要求。

試驗結果與仿真結果匯總見表2,開蓋壓力實測平均值比仿真預測值高7.2%,試驗實測值與仿真預測值最大偏差為11.8%,表明仿真精度較高,筆者所用模型適用于類似結構端蓋研究。

表2 開蓋壓力仿真結果與試驗結果的偏差Tab.2 Deviation between simulation result and test results of internal failure pressure

3 結論

用真空輔助擴散工藝制作的3只棱臺型端蓋樣品的反向承壓能力和正向開蓋壓力測試結果與仿真結果比較吻合。端蓋反向承壓0.02 MPa不破壞,與仿真結果一致,端蓋開蓋壓力平均值為0.055 MPa,比仿真預測值高7.2%。