電子探針測(cè)試脹裂失效不銹鋼換熱器管中的氮元素

趙同新, 王宜權(quán), 崔會(huì)杰, 孫友寶, 黃濤宏

[島津企業(yè)管理(中國(guó))有限公司 分析中心, 上海 200233]

超輕元素一直以來(lái)都是微束分析中的一個(gè)難點(diǎn),其中最主要的一個(gè)原因是超輕元素的特征X射線能量較低、穿透性較差,被電子束入射源激發(fā)產(chǎn)生的特征X射線信號(hào)大部分被試樣基體吸收,少量從基體出射的信號(hào)需要被高靈敏度、大晶面間距的分光晶體分光后才能被特征X射線計(jì)數(shù)器檢測(cè)到[1]。隨著技術(shù)的發(fā)展和進(jìn)步,現(xiàn)代的電子探針已經(jīng)能夠很好地應(yīng)對(duì)超輕元素的測(cè)試,只是測(cè)試過(guò)程中的注意事項(xiàng)相對(duì)其他元素要更多一些[2-7]。

奧氏體-鐵素體雙相不銹鋼,其組織由鐵素體+奧氏體構(gòu)成,這類(lèi)鋼增加了鉻元素的含量,或添加了其他鐵素體形成元素,兼有奧氏體不銹鋼與鐵素體不銹鋼的雙重特征。具有抗點(diǎn)蝕、抗晶間腐蝕、抗應(yīng)力腐蝕以及較好的強(qiáng)度、韌性和焊接性能等特點(diǎn),而且節(jié)約了鎳,可降低成本,應(yīng)用范圍十分廣泛。自牌號(hào)2205雙相不銹鋼推出以來(lái),由于氮元素的增加和碳元素的有效控制,成為第二代雙相不銹鋼的主要品種,廣泛應(yīng)用于石油、天然氣、造紙、造船、化工、海洋平臺(tái)、能源熱交換器、淡水處理等使用環(huán)境對(duì)材料要求一定的耐壓和抗強(qiáng)腐蝕等苛刻條件下運(yùn)行的設(shè)備和設(shè)施上。

某采用2205雙相不銹鋼制造的換熱器管件,在使用液壓脹管工藝實(shí)現(xiàn)管束和管板的連接時(shí)發(fā)生換熱管管壁脹裂現(xiàn)象。所用的換熱管為擠壓無(wú)縫鋼管,脹管工藝前已檢查,未發(fā)現(xiàn)裂紋。為了查明脹裂的原因,使用島津EPMA-1720型電子探針對(duì)此失效件進(jìn)行分析。

1 試驗(yàn)方法

由于換熱管斷口試樣沒(méi)有進(jìn)行有效保護(hù),宏觀斷口細(xì)節(jié)已不可辨。斷口打開(kāi)后,僅觀察到少量韌窩。在脹裂失效不銹鋼管裂紋附近取樣,用樹(shù)脂進(jìn)行冷鑲嵌。使用電子探針?lè)治隽肆鸭y附近位置的化學(xué)成分、顯微組織和元素面分布,同時(shí)與母材的組織和成分進(jìn)行了對(duì)比研究。

采用島津EPMA-1720型電子探針顯微分析儀,加速電壓15 kV,定量測(cè)試束流20 nA,面分析束流100 nA,定量測(cè)試時(shí)間10 s。

由于元素氮屬于超輕元素,其微區(qū)定量分析難點(diǎn)有基體吸收嚴(yán)重、不同狀態(tài)下特征X射線峰位偏移、其他元素的高次線會(huì)在超輕元素峰位處形成疊加干擾等因素,在準(zhǔn)確定量時(shí)尤為要注意。筆者進(jìn)行氮的定量測(cè)試時(shí)為了獲得氮元素準(zhǔn)確和清晰的分析結(jié)果,測(cè)試時(shí)注意了以下幾個(gè)操作[3-5]:①使用全聚焦和52.5°高特征X射線取出角可以獲得更高的超輕元素測(cè)試靈敏度;②使用專(zhuān)用的大晶面間距的分光晶體,此處使用LSA70;③實(shí)時(shí)使用在試樣上尋峰的方式確認(rèn)元素的特征峰位,而不是使用標(biāo)樣尋峰值或理論值,此處尋峰值為3.117 34 nm;④避開(kāi)其他元素干擾,扣除合適背景值(右背景BG+為3.339 92 nm和左背景BG—為2.942 0 nm);⑤需要打開(kāi)脈沖高度分析儀(PHA)過(guò)濾高次線的干擾問(wèn)題;⑥基體修正方法選擇針對(duì)超輕元素優(yōu)化的修正模型ZAF4。

2 試驗(yàn)結(jié)果與討論

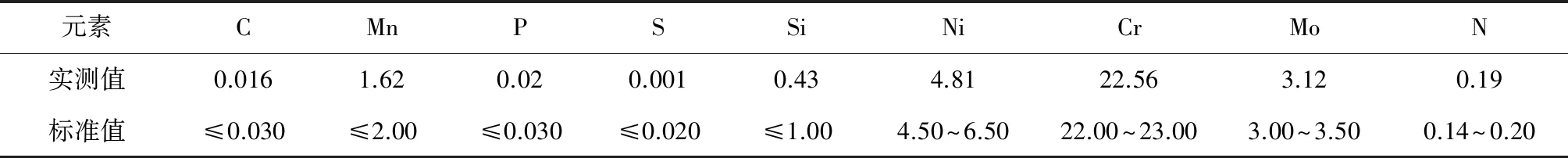

首先使用島津PDA-7000型直讀光譜對(duì)此雙相不銹鋼的母體進(jìn)行分析,結(jié)果見(jiàn)表1。可見(jiàn)其化學(xué)成分符合ASME SA789M—2017《一般用途無(wú)縫和焊接鐵素體/奧氏體不銹鋼管子》中對(duì)2205雙相不銹鋼的成分要求。

表1 換熱器管的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab.1 Chemical compositions of the heat exchanger tube (mass fraction) %

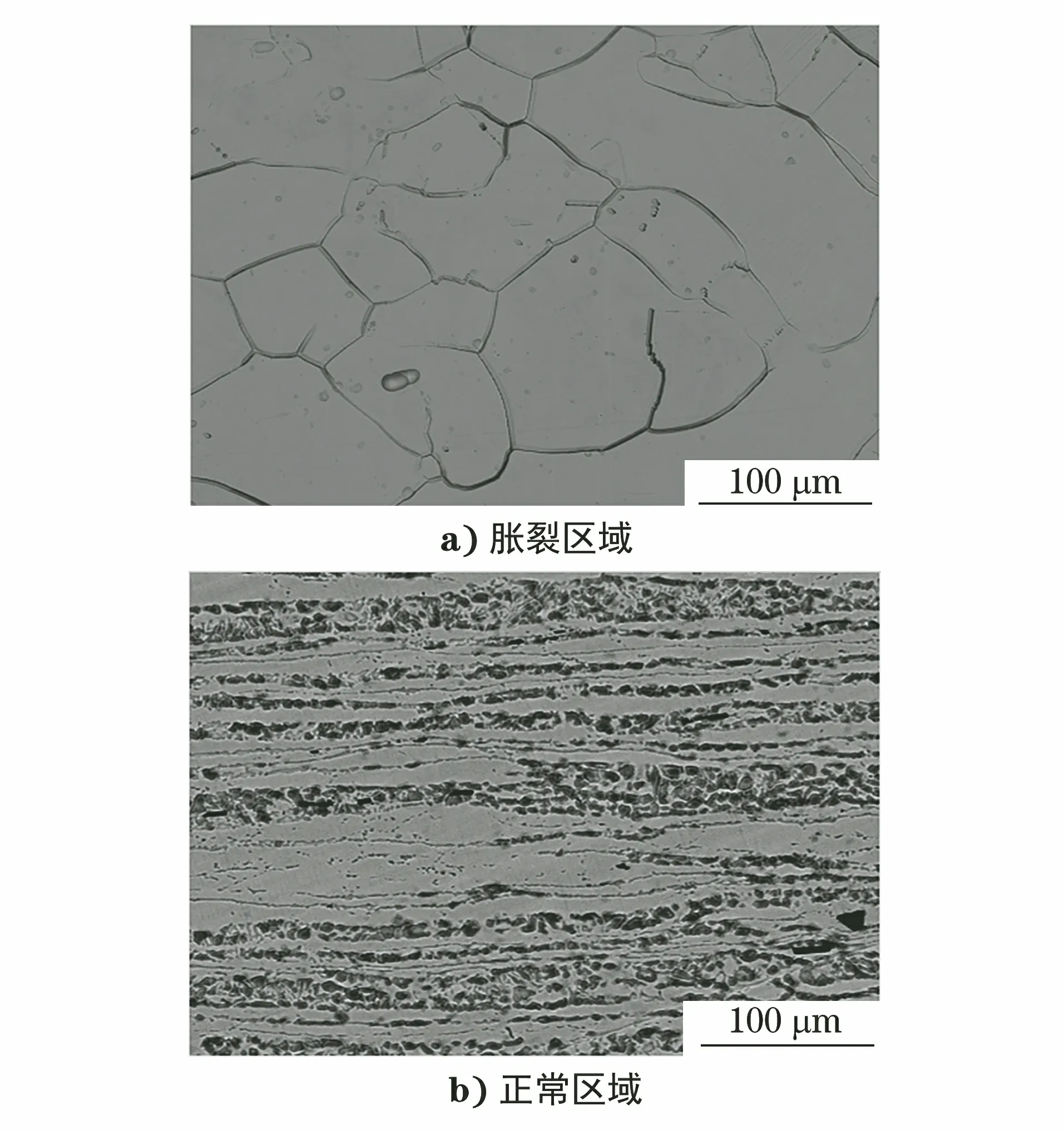

使用電子探針對(duì)脹裂區(qū)域附近位置進(jìn)行微區(qū)分析,結(jié)果如圖1所示。顯微組織觀察結(jié)果顯示,裂紋附近為粗大奧氏體;而正常組織由鐵素體和奧氏體組成,在背散射圖像下,白色的為奧氏體,灰色的為鐵素體,兩相的比例接近1∶1。

圖1 換熱器管的顯微組織形貌Fig.1 Microstructure morphology of the heat exchanger tube: a) expansion crack area; b) normal area

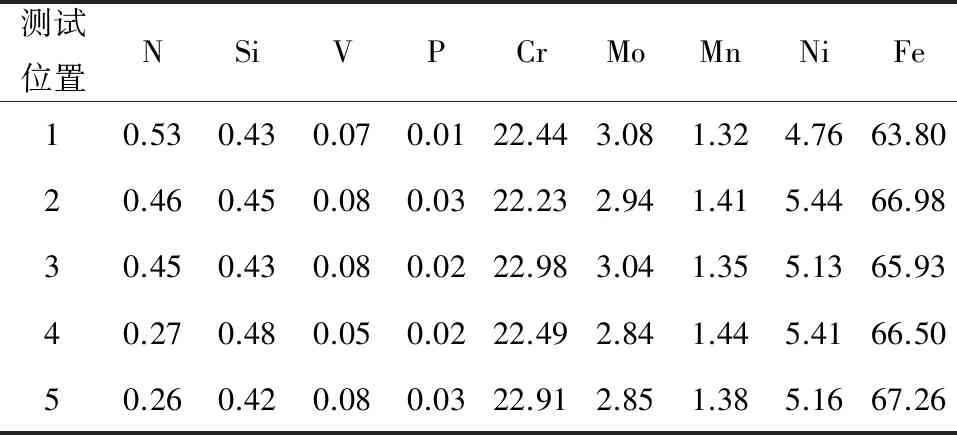

選取距離裂紋不同距離的5個(gè)位置測(cè)試(每?jī)牲c(diǎn)間隔50 μm),其化學(xué)成分定量分析結(jié)果見(jiàn)表2。可見(jiàn)隨著所選區(qū)域遠(yuǎn)離裂紋,氮元素含量逐漸遞減,在距離裂紋250 μm后的組織區(qū)域趨于基體成分含量,其他元素含量較為均勻。

表2 從裂紋附近到基體的化學(xué)成分定量分析結(jié)果(質(zhì)量分?jǐn)?shù))Tab.2 Quantitative analysis results of chemical composition from near crack to matrix (mass fraction) %

為了更直觀地驗(yàn)證裂紋附近處的氮元素的面分

布趨勢(shì)特征,對(duì)裂紋附近進(jìn)行了面分析,分析結(jié)果如圖2所示。在裂紋附近,氮元素的含量更高,遠(yuǎn)離裂紋區(qū),氮含量呈梯度降低,直至基體位置趨近相同,不再波動(dòng)。這種變化趨勢(shì)和上面定量測(cè)試結(jié)果吻合。

元素氮是2205雙相不銹鋼中的有益元素,雙相不銹鋼的強(qiáng)度和耐蝕性能因?yàn)榈氐暮辖鸹饔枚憩F(xiàn)得更為顯著。氮可以擴(kuò)大鋼的奧氏體相區(qū),是一種很強(qiáng)的形成和穩(wěn)定奧氏體元素,在一定限度內(nèi)可代替部分昂貴的鎳[8]。

當(dāng)雙相鋼中兩相的比例接近1…1時(shí),材料具有最好的力學(xué)性能和耐腐蝕性能,因此控制兩相比例及組織的穩(wěn)定是雙相不銹鋼生產(chǎn)中的關(guān)鍵。顯微組織不僅與合金成分和凝固條件有關(guān),也會(huì)受到隨后的固態(tài)相變、熱處理工藝和加工過(guò)程的影響[9]。

不同合金元素對(duì)鐵素體和奧氏體的形成有著不同的作用。能夠穩(wěn)定鐵素體、促進(jìn)鐵素體形成的元素主要包括鉻、銅、硅、鈦、鈮、釩、鋁等。促進(jìn)奧氏體形成的元素主要有鎳、錳、碳、氮、鈷等。

為了說(shuō)明合金元素對(duì)不銹鋼中相比例及形成的作用,許多研究者進(jìn)行了大量研究工作,以元素鉻鎳當(dāng)量比來(lái)預(yù)測(cè)不銹鋼的顯微組織,最著名的是Schaeffler圖。其中,鉻當(dāng)量EqCr和鎳當(dāng)量EqNi計(jì)算公式如下

EqCr=wCr+wMo+1.5×wSi+0.5×

wNb+5×wV+3×wAl

(1)

EqNi=wNi+30×wC+30×wN+0.5×wMn

(2)

根據(jù)式(1)和式(2)計(jì)算得到,EqNi為11.8,EqCr為26.32,EqCr/EqNi為2.23。根據(jù)文獻(xiàn)[10],可知2205雙相不銹鋼的凝固過(guò)程為:熔體先析出鐵素體,完全凝固時(shí)為全鐵素體,伴隨著降溫過(guò)程,在鐵素體的基體上通過(guò)固態(tài)相變,析出奧氏體,最終室溫組織為鐵素體和奧氏體雙相組織。固溶處理后,也是從體心結(jié)構(gòu)的鐵素體基體相中,析出面心結(jié)構(gòu)的奧氏體相,兩相的比例與加熱速度、保溫時(shí)間以及冷卻速率有關(guān),熱加工過(guò)程也有很大的影響,正常情況下為50%(體積分?jǐn)?shù))鐵素體和50%(體積分?jǐn)?shù))奧氏體構(gòu)成[11]。

從鎳當(dāng)量計(jì)算公式可以看出,在雙相不銹鋼中氮元素是強(qiáng)烈的奧氏體穩(wěn)定元素,其促進(jìn)奧氏體的形成能力約是鎳的30倍,隨著氮含量的增加,鐵素體含量逐漸減小,奧氏體逐漸增加,且相對(duì)于雙相區(qū)中奧氏體的條狀細(xì)晶,靠近裂紋區(qū)的晶粒為較粗大的等軸晶[12]。由于此不銹鋼換熱管件局部氮的富集,導(dǎo)致此處出現(xiàn)了異常的組織分布,即晶粒粗大的奧氏體單相區(qū)在此處形成,粗大奧氏體的塑性和強(qiáng)度均較正常部位組織的低,使得不銹鋼管在加工過(guò)程中容易萌生微裂紋,最終出現(xiàn)脹管開(kāi)裂的現(xiàn)象。

3 結(jié)論

使用電子探針對(duì)脹裂的雙相不銹鋼管件進(jìn)行了微區(qū)的定量和元素面分析測(cè)試,在裂紋附近位置發(fā)現(xiàn)了局部的超輕元素氮的富集。氮元素可以擴(kuò)大奧氏體區(qū),穩(wěn)定奧氏體相,是強(qiáng)烈的奧氏體形成元素。這種局部異常的單相粗大奧氏體組織的綜合力學(xué)性能均比正常組織的差,最終導(dǎo)致?lián)Q熱器管發(fā)生脹裂。